旁通式自动化立体仓库拣选作业和出口选择的组合优化

2015-11-26王进业宋宇博

王进业,宋宇博

(兰州交通大学机电技术研究所,甘肃兰州 730070)

旁通式自动化立体仓库拣选作业和出口选择的组合优化

王进业,宋宇博

(兰州交通大学机电技术研究所,甘肃兰州 730070)

自动化立体仓库系统是在计算机直接控制和管理下自动存取并实现综合自动化管理货物的多层仓库存储系统。旁通式自动化立体仓库作为一种新兴的立体仓库,越来越多地应用在需要快捷存取的场所。其中,堆垛机作业时间长短直接影响仓库存储效率的高低。为了提高旁通式自动化立体仓库作业效率,分析旁通式自动化立体仓库堆垛机行进路线的特点,建立了同时考虑堆垛机出口选择和拣选路径的组合优化模型。模型以一个拣选任务指令周期内堆垛机行进所花费时间为目标,同时对遗传算法初始种群生成方法进行改进,用改进后的遗传算法对该模型拣选路径优化部分求解,将该阶段结果的最末货位作为下一优化阶段的初始点,采用最近邻法寻找最佳出口位置。实验仿真和工程实际应用表明该模型和算法是可行的、有效的。

工业企业经营管理学;自动化立体仓库;堆垛机;拣选作业;遗传算法

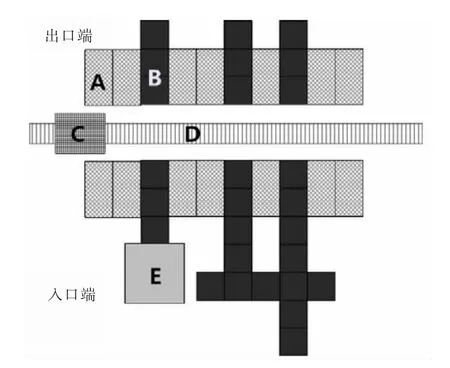

作为自动化立体仓库中新兴的仓储库型——旁通式自动化立体仓库(见图1)以多出口、存取货物快捷等特点,越来越多地应用在机场货站等需要快捷存取的场所。其作业过程如下:堆垛机C从停留位置出发,经过行进轨道D,依次从货架A上将货物取出存放在周转箱内,通过货位输送带B将货物运出仓库,货物如需临时周转,则将货物临时存放在货物临时存放平台E上。旁通式自动化立体仓库拣选作业优化关注指令周期内堆垛机选择作业总时间内最短的行进路线,包括合理安排货物拣选顺序和合理安排堆垛机载货后的出口位置。传统贯通式自动化立体仓库是单出入口的仓库,优化拣选作业路径时无需考虑出口的选择,只需合理安排货物拣选顺序就能取得好的效果,但是旁通式自动化立体仓库拥有多出货口,若只考虑货物拣选顺序、不考虑出口选择,将难以从整体上提高出库效率。

关于拣选作业优化,已有研究着重于传统贯通式自动化立体仓库的拣选优化。熊芳敏[1]等运用蚁群优化算法解决物流中心拣货路径问题。马清悦[2]等运用启发式算法解决以拣货时间最小化为目标的数学模型。刘剑[3]等在运用遗传算法[4]解决固定货架子系统中堆垛机拣选作业优化调度问题的同时,加入任务的等待时间,以解决个别任务等待时间过长的问题。杨朋[5]等建立了同时考虑货位分配和拣选路径优化的集成优化模型,并设计了两阶段禁忌搜索算法来解决该问题。杨玲[6]等利用蚁群算法结合遗传算法来解决固定货架拣选问题。计三有[7]等建立了以巷道堆垛机拣选作业运行时间最短为目标的数学模型,采用蚁群算法进行优化求解,得出最短运行时间。佟芙慧[8]将货品类别划分不同库区,采用启发式动态规划调度算法对立体仓库问题进行优化研究。刘杨[9]按照货位优化存储策略对货架进行合理分区,并通过遗传算法对其进行优化。李梦婷[10]通过仿真软件寻找立体仓储模型的缺陷,并对立体仓库模型进行改进,用遗传算法求解,得到模型改进后的优化方案。CHANG[11]等对自动化立体仓库建立多目标优化模型,并用遗传算法进行求解。de KOSTER[12]等运用分枝定界法将需要拣选的货物分为不同批次拣选,依次建立优化模型。葛永国[13]等、张泉[14]、顾嘉[15]等、杨素梅[16]等也均对立体仓库进行了研究。以上文献均是以传统贯通式自动化立体仓库为研究对象,而以类似旁通式自动化立体仓库的多出口立体仓库为研究对象,从组合优化出发对货物出口和货物拣选路径同时优化的文献似乎还未见报道。

本文针对多出口立体仓库的特点,以旁通式自动化立体仓库为研究对象,从组合优化的角度对旁通式自动化立体仓库的货物拣选作业路径和出库货口选择问题进行研究。

图1 旁通式自动化立体仓库平面简图Fig.1 Sketch of the bypass type automatic warehouse

1 问题描述

假设某旁通式自动化立体仓库有m个出口,在不超过堆垛机载货量的情况下,堆垛机经历n个货位点并将其中所需货物取出,以拣选作业方式完成该取货任务后,堆垛机有m个可选择的出口将货物运出仓库,同时堆垛机在进行拣选作业的行进路线有n!m种选择。每次堆垛机执行拣选作业指令时几乎都将面临选择堆垛机出口和拣选路径设计问题,研究单条指令周期是提高存取系统整体效率的基础。本文将同时考虑堆垛机出口选择和拣选路径规划2个优化问题,以1个拣选任务指令周期内堆垛机的行进路程和所花费时间为目标进行优化研究。

2 数学模型

2.1 基本假设

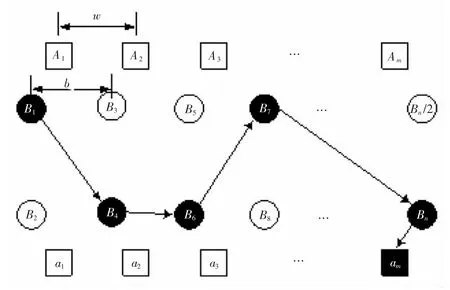

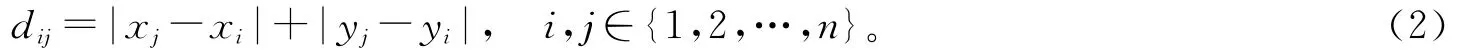

堆垛机进行拣选作业取货过程如图2所示,堆垛机依次经过B1,B4,B6,B7,…,Bn等货位点,并从am处将货物运出仓库。固定货架及堆垛机运行参数作如下设定。

设定1:操作者对某一货位的拣选时间固定,不随该货位在拣选路径中的拣选顺序不同而变化。

设定2:堆垛机在水平方向速度为vx,垂直方向速度为vy,且这2个方向上的运动独立,运行速度恒定,忽略堆垛机启动时间和制动时间。

设定3:旁通式自动化立体仓库有m个出口,出口间距为常数w。

设定4:货位间距为常数,货格高度为h,货格宽度为b。

设定5:货物包装规则,周转货箱装箱能力仅与待装货物体积和周转货箱体积有关。

设定6:设入口处为I/0,坐标为(0,0)。

图2 遍历货位平面图Fig.2 Sketch of ergodic space

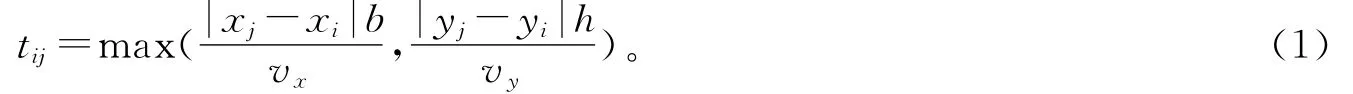

通过图2及以上假设可知,堆垛机由货位点i运行到货位点j的时间损耗为

由货位点i运行到货位点j水平方向和垂直方向走过的路程之和为

式中:(xi,yi)和(xj,yj)分别为货位点i和货位点j的位置坐标。

2.2 数学模型

优化旁通式自动化立体仓库拣选出库作业任务的目标是堆垛机运行时间最短,需考虑2个过程:拣选作业路径优化和堆垛机出库口的选择。在任何一条拣选作业任务指令周期j内,旁通式自动化立体仓库拣选作业路径优化和出货口的确定属于组合优化问题,增加若干条件可抽象为下述整数规划模型,待取货位确定后,将待确定出口和堆垛机入口连接,将其虚拟为堆垛机最后所走路线,模型即转化为求解一个考虑取货路线和出口选择的旅行售货商问题(TSP)。

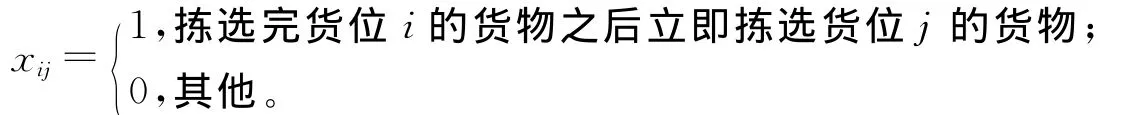

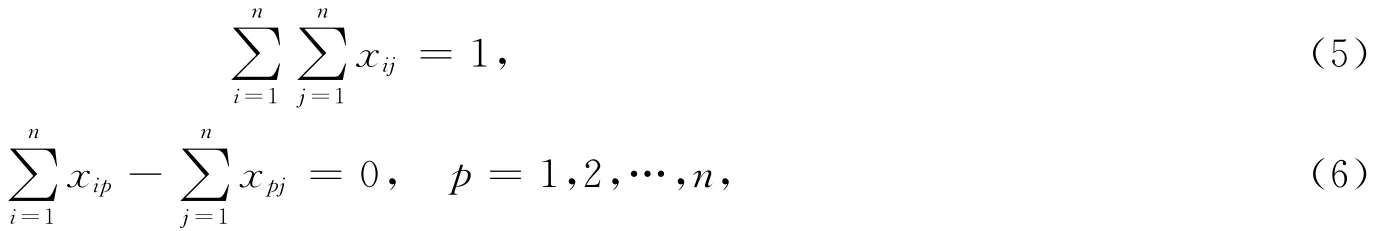

决策变量:

目标函数:

约束条件:

式中:Tj为堆垛机完成指令周期j的行程时间;Dj为堆垛机完成指令周期j所走路程;p为第p个货位;n为货位总个数;qi为第i个货位中存放的货物体积,0<qi≤Q;Q为周转箱总体积。

式(3)可确定堆垛机运行时间最短;式(4)可确定水平方向和垂直方向走过的总路程最短;式(5)可保证分配的货物全部遍历到;式(6)可保证访问某一货位(I/0除外)后,必须要从该货位离开;式(7)可保证每次作业拣选的货物体积不能大于周转货箱的体积;式(8)是消除子环。

根据取货队列情况划分的指令周期集合中,上述模型在每一个指令周期都需要求解1次,相邻指令周期序列取货货位集合和最佳出口位置会不断的更新,受限于篇幅,多指令周期的优化将另文描述,本文只集中在基本优化单元中单个指令周期的路径优化和出口选择的优化上。

3 算法选择

通过对堆垛机拣选路径优化的数学模型分析,采用遗传算法可较快地获得堆垛机作业路径优化问题的最优或次优解,但是遗传算法的局部搜索能力较差,导致单纯的遗传算法比较费时,在进化后期搜索效率低,易产生早熟收敛的问题,对初始种群很敏感,初始种群的选择常常直接影响解的质量和算法效率。针对以上问题,本文采用遗传算法来求解上述模型,结合自适应邻域法(adaptive neighborhood method,ANM)对遗传算法的初始化种群形成和部分选择进行改进[17]。对于最佳出口选择问题,则以上阶段优化结果为初始点,采用最近邻法寻找最佳出口位置。

3.1 自适应邻域法

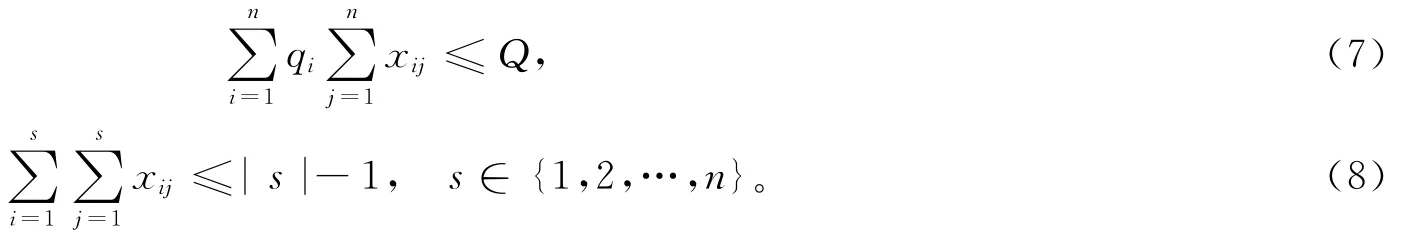

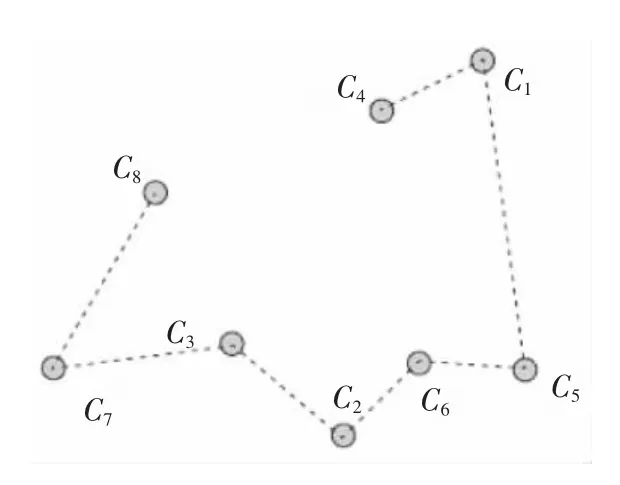

针对类似TSP问题的堆垛机拣选路径优化问题,最自然的启发寻优方式应该是最近邻法。图3显示了从货位点C8出发,采用最近邻法形成的路径,其中包含了货位点C3-C2-C6-C5的局部最短路径信息,但路径中存在交叉路径,因此该种方法求得的路径并非最优路径。但是,就选择出货口而言,每台堆垛机在完成一个指令周期j后会从众多出口中寻找一个最近出口,选择最近邻法将会很好地满足这一优化。

图3 从C8出发的最近邻法路径Fig.3 Path of nearest neighbor method starting fromC8

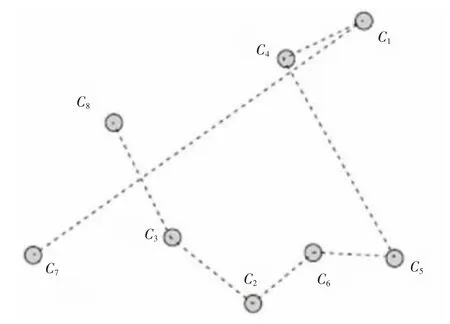

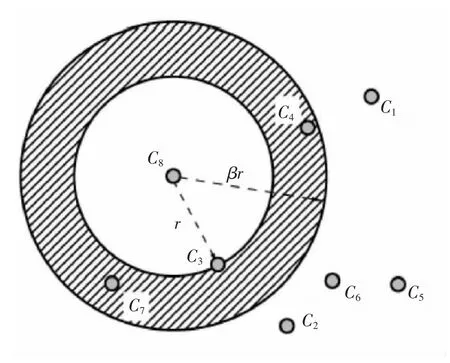

在图4中仍假定选择从货位点C8出发为例说明自适应邻域法。与货位点C8最近的货位点是C3。此时把C8设为圆心,以半径r(C8到C3的距离)形成内圆,以半径βr形成外圆(βr>r),构成一环形区域(见图4阴影区),这个区域成为货位点C8的邻域。在图4中,C8邻域中有C3,C4和C73个货位点,为了克服最近邻法的缺陷,C8后一个货位点将在这3个货位点中随机选择。以此类推,直到所有的货位点都去过,这种方法称为邻域法(neighborhood method,NM),图5为应用邻域法求解上例的结果之一。

在邻域法中,βr的数值对形成路径的样本多样性会产生很大的影响:从局部路径上看,β值越小,越符合眼前利益,但从全局来看可能会远远偏离最优路径;从全局来看,β值越大,数量庞大的可选择的样本会拥有多样性,但是会丢失很多可进行局部优化的信息。

为了平衡局部缺陷和全局缺陷,让表示邻域范围的外圆半径系数在1和β之间随机变化,就形成了自适应邻域法。在样本数量充足时,由ANM初始化种群所产生的样本中既存在局部优化的路径信息,又存在全局优化的路径信息,这些优化信息被智能优化算法捕获,有助于智能算法收敛得到全局最优解。

ANM算法在堆垛机拣选路径优化中的描述如下。

图4 邻域法原理图Fig.4 NM principle diagram

图5 从C8出发的邻域的优化路径之一Fig.5 One of the optimization path of the neighborhood method starting fromC8

1)随机选择堆垛机从货位点i出发。

2)形成未到过的货位点集合Z={1,2,…,i-1,i+1,…,n}。

3)在集合Z中寻找货位点k,满足di,k=min{dij∶j∈Z}。

4)在集合Z中寻找子集合G,G中元素满足di,k≤di,m≤rand(1,β)di,k,m∈M;其中rand(1,β)表示在1和β之间产生的随机数。

5)在集合Z中随机抽取选择货位点f,作为下一个货位点,将G清空,从Z中移除货位点t。

6)如果Z集合不空,令i=t,跳回3);否则搜索结束。

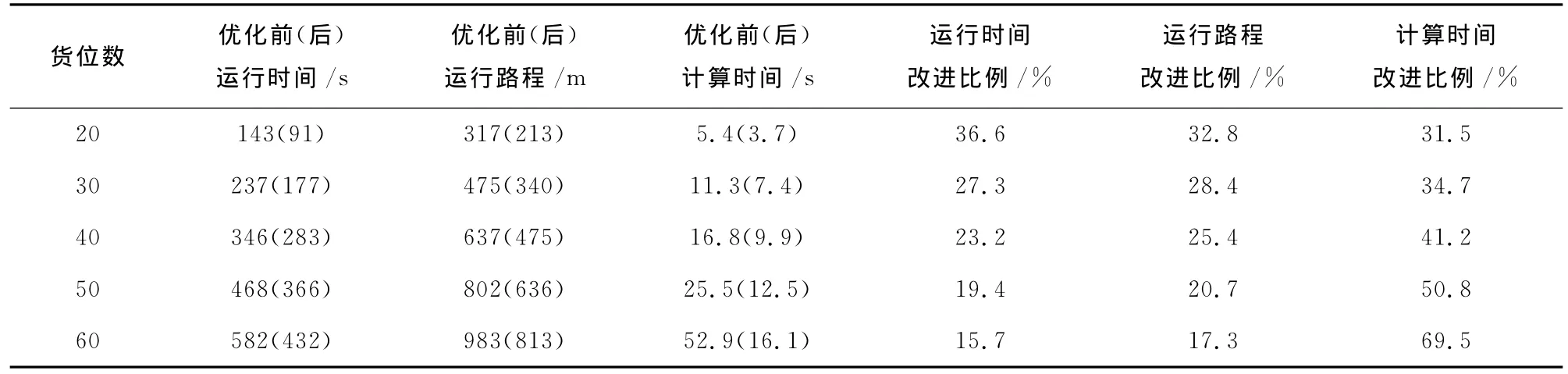

3.2 遗传算法

3.2.1 染色体编码设计

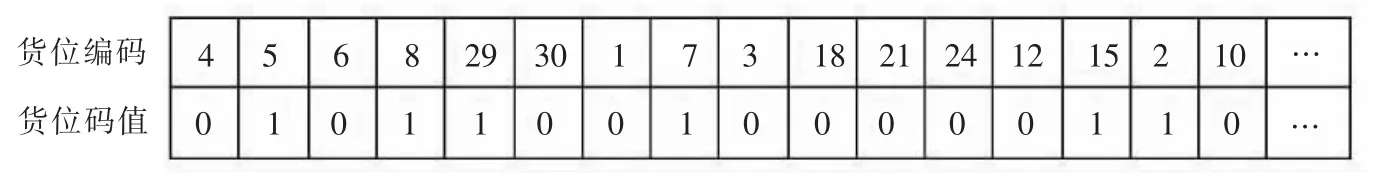

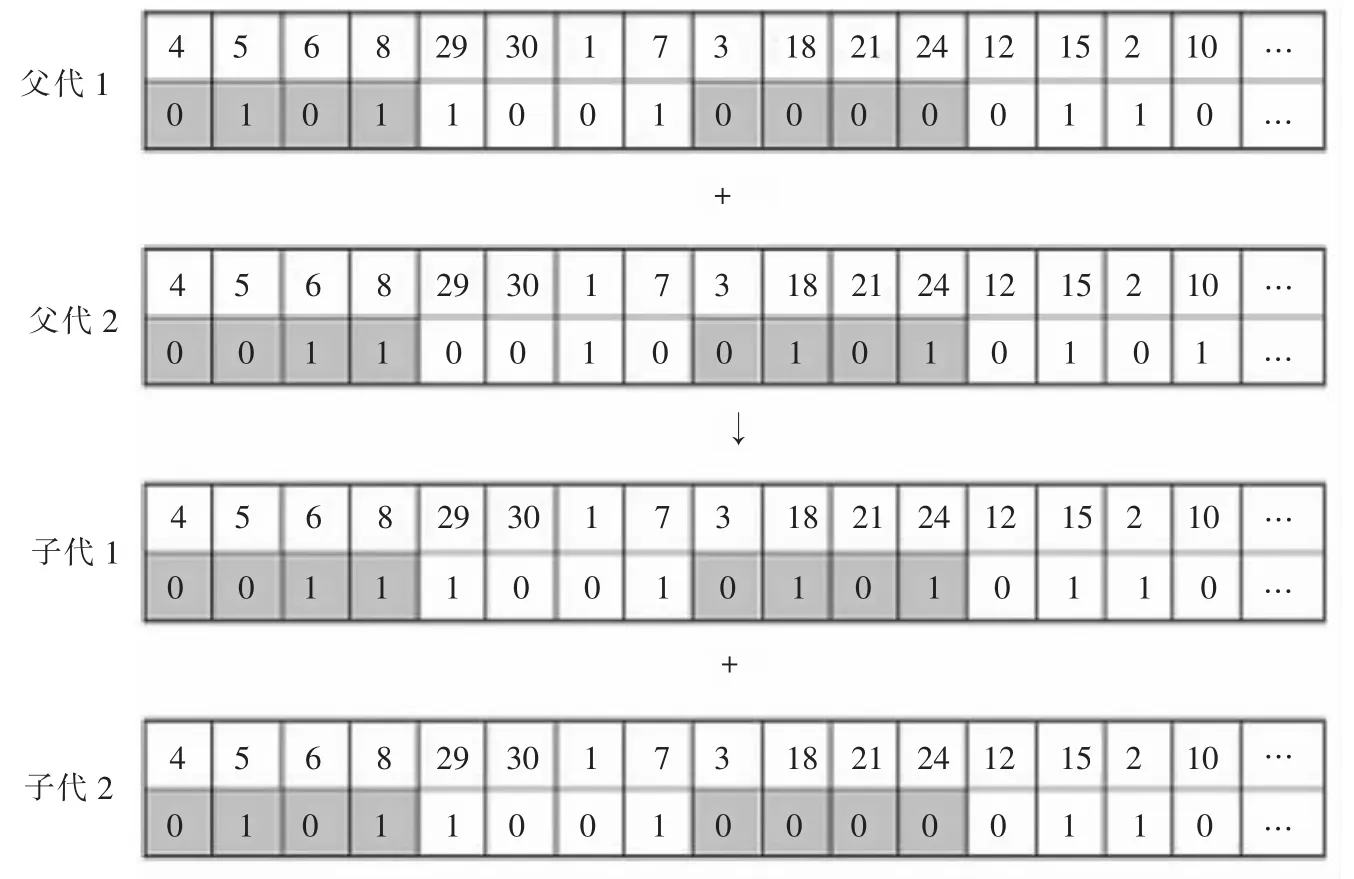

染色体编码是遗传算法的基础工作,是问题的状态空间与遗传算法的码空间的映射,编码方法的选择将直接影响遗传算子运算方法。本文染色体采用与备选货位集合耦合映射的二进制编码方法,编码分多个片段,由2层组成,上层是需拣选货位集合的编号,下层采用0-1编码,编号0为不需要访问的货位,编号1为需访问拣选的货位,编码的长度为周期指令所有货位的数量总和。货位选择的数量(即编码值为1的个数)由堆垛机周转箱的容积确定,即需要满足约束条件(7)。图6所示例子中表示堆垛机在单位指令周期的货位选择方案,堆垛机要遍历所有编码为1的货物并取出所需货物量。

图6 染色体的编码设计Fig.6 Code for design of chromosomes

3.2.2 种群初始化

为了避免因随机法初始化种群而产生大量不可行解,同时考虑了上述编码结构和编码取值的约束,本文采用ANM法初始化种群。在3.1小节中已详细介绍ANM方法,其初始化种群的思想如下:首先随机生成第1个需拣选的货位点i,从i出发寻找最近的一个货位点i+1,以货位点i为圆心,di+1,i为半径,作一个内圆,以βdi+1,i为半径作外圆,在这个(β-1)di+1,i的圆环内随机选择一个货位点j,再从货位点j出发按上述方法选择下一个货位点,直到形成一个遍历的路径。对于β的取值,本文参照汪金刚[18]等的β取值方法,取经验值为1.25。

3.2.3 适应度函数

遗传算法满意解的产生过程是模拟生物遗传进化中优胜劣汰的过程,用适应度值作为其优胜劣汰的指标。适应度函数通常是所求问题的目标函数做一定转换而来,本文的目标函数为式(3)和式(4),为了突出运行时间和行进路程在适应度中的不同比例,在设定适应度函数时加入相应的系数W1和W2。

计算每个个体的适应度通过式(9)确定。

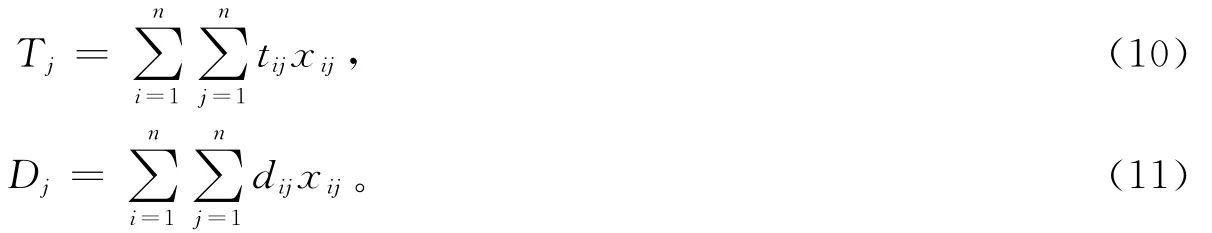

式中:

式(9)中W1和W2分别表示堆垛机的运行时间和行进路程在适应值函数中的重要性比例,式(10)表示堆垛机执行完指令周期j的运行时间,式(11)表示堆垛机执行完指令周期j的行进路程。

3.2.4 种群选择

选择方法:采用轮盘赌方式选择上代90%的个体,剩下10%采用ANM产生新个体进行补充[19]。本步骤中选择算子的改进对于发挥ANM的作用是至关重要的。若仅仅在种群初始化时采用ANM法,其产生的样本数是有限的,种群所包含的优化路径信息量也是有限的。而在每代加入的10%ANM生成个体,其线路长度未必优于被替换个体的,这个策略就增加了种群的多样性,充分的ANM样本才能挖掘局部和全局最优路径信息。这一操作弥补了种群规模受限、信息量不足的缺点,也可以预防遗传算法过早收敛。

3.2.5 交叉算子和变异算子

交叉操作是模拟生物界有性繁殖中基因重组的过程,也是种群进化的核心步骤,其作用是将父代的优良基因通过有性繁殖遗传到子代种群中,是产生优良新个体的主要手段,是决定遗传算法全局搜索能力的关键因素。交叉算子设计的主要内容是交叉点位置的确定和部分基因信息的交换。常见的交叉方法有单点交叉、两点交叉、多点交叉和均匀交叉等[12],为了避免产生不可行解,本文采取多点交叉方式,如图7所示。首先,每隔4个货位划分1个基因片段,共可划分R个,然后将待交配的2个父代每隔1个基因片段与对应片段进行交换,剩余基因片段不变,产生2个子代。

图7 交叉操作Fig.7 Crossover operation

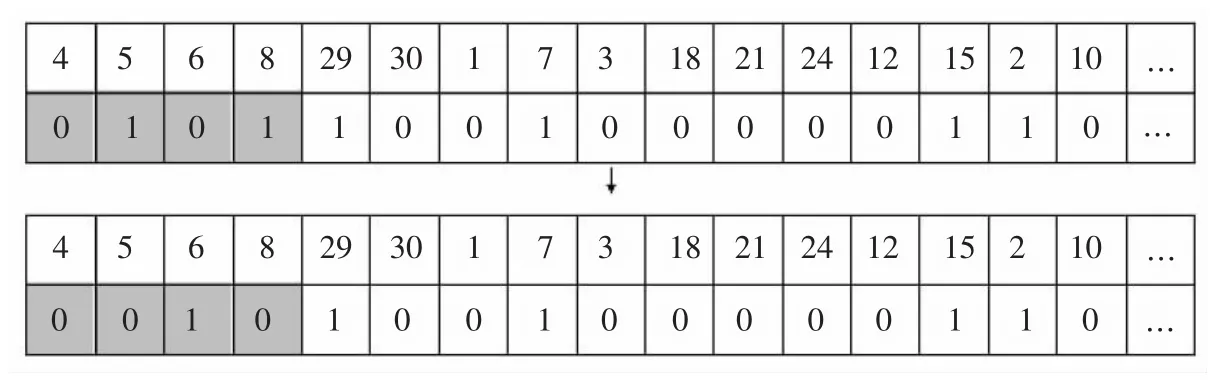

变异操作是模拟自然界生物进化中个体基因突变情况,是遗传算法中保持种群多样性的一个重要途径。变异操作的主要内容是变异点位置的确定和基因值的替换,其作用是能增加遍历性,防止遗传算法早熟。常见的变异算子有倒位、插入、移位等[20]。本文采用倒位变异的方法,随机选择R个基因片段中的1个,倒位排列对应片段的基因值,在保证个体可行的前提下实现变异操作(如图8所示)。

图9为遗传算法的流程图,由图9可知遗传算法的基本步骤和所需参数。

以上述算法得到的结果的最末货位点为初始点,采用最近邻法寻找最佳出口位置。

图8 变异操作Fig.8 Mutation operation

图9 遗传算法流程图Fig.9 Genetic algorithm flow chart

4 仿真试验结果

仿真环境(个人计算机)如下。

操作系统:Windows 7;

内存:4GB;

CPU:2.5GHz;

仿真工具:matlab 7.0。

验证不同货位量的情况下本文所建模型和所选用算法的有效性。

货架及堆垛机运行参数随机设定如下:

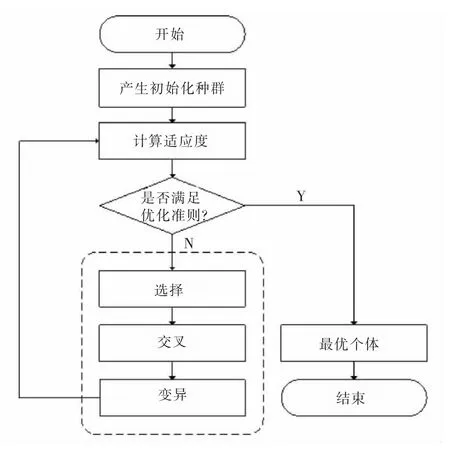

b=1m,h=1m,vx=1m/s,vy=2m/s,Q=80m3,n=100,m=9,w=6m,Pc=0.4,Pm=0.07,最大迭代次数MaxGeneration= 1 000,W1=0.07,W2=0.01。保证的情况下,随机生成需拣选的20个货位、30个货位、40个货位、50个货位、60个货位的货单各1条,每条货单分别以随机拣选作业方式和改进后的遗传算法拣选作业方式各运行30次,计算优化前后的平均运行时间和平均运行路程,所得结果见表1。结果表明,算法在货位量不同的情况下均能有效缩短堆垛机的运行时间Tj、运行路程Dj和计算时间,计算时间为改进后的遗传算法计算时间,是判断算法改进是否合理的度量单位。当货位数为20时,堆垛机运行时间约能改进36.6%,运行路程约能改进32.8%,计算时间约能改进31.5%。当货位数量增加至60时,堆垛机运行时间约能改进15.7%,运行路程约能改进17.3%,计算时间约能改进69.5%。结果表明,随着货位增加,运行时间和运行路程的改进量度随货位量的增加有所降低,这与取货周期变长以及搜索范围增大导致搜索的复杂性增加有关。计算时间的改进比例随着货位量的增加而大大增加,表明了本文所用的改进算法非常适用于旁通式自动化立体仓库拣选作业优化。

表1 拣选作业优化前后性能比较Tab.1 Performance indexes before and after the order picking optimization

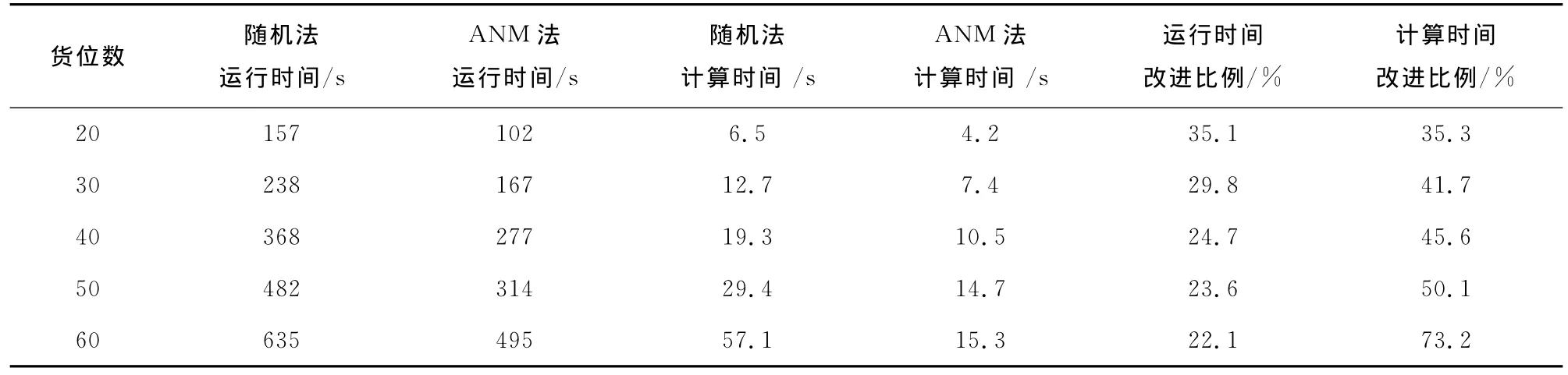

验证ANM改进遗传算法初始化种群和部分选择的有效性:取Pc=0.5,Pm=0.03,MaxGeneration= 1 000,Q=100m3。为了便于比较,不考虑路径优化,取W1=0.02,W2=0,保证的情况下,随机生成需拣选的20个货位、30个货位、40个货位、50个货位、60个货位的货单各1条,分别用随机法和ANM法初始化遗传算法的种群,以拣选作业方式将以上各货单运行30次,计算优化前后的平均运行时间,所得结果见表2。当货位数量为60的时候,计算时间的改进量能达到73.2%,表明改进后的算法在货位量不同的情况下均能有效缩短堆垛机的运行时间和计算时间,计算时间的改进效果随着货位的增加而愈加显著。对比结果有效地验证了改进算法的实用性和优越性,为旁通式自动化立体仓库实际的拣选作业作业调度提供了有效的决策工具。

表2 种群初始化方法性能比较Tab.2 Performance comparison of population initialization methods

5 结 语

由于拣选作业和堆垛机出口的选择直接影响旁通式自动化立体仓库的工作效率,本文详细分析了旁通式自动化立体仓库堆垛机拣选作业路径和出口选择的特点,合理地建立了模型,并通过对初始种群改进后的遗传算法来计算堆垛机的最优拣选路线,以所得到的最优路线的最末货位为下一阶段优化的起始点,用最近邻法寻找到最佳出口位置。经仿真证明,本文所采取的优化方法是稳定有效的,能极大地缩短堆垛机拣选作业的运行时间和运行路程,并能寻找到最佳的出口位置,为提高旁通式自动化立体仓库的工作效率提供了保障。

[1] 熊芳敏,岑宇森,曾碧清.运用蚁群算法解决物流中心拣选货路径问题[J].华南师范大学学报,2010,4(2):50-54.XIONG Fangmin,CEN Yusen,ZENG Biqing.Using ant colony algorithm to solve path choose goods logistics center[J].Journal of South China Normal University,2010,4(2):50-54.

[2] 马清悦,张纪会,宋晓鹏,等.基于启发式算法的自动化立体仓库拣货路径优化研究[J].青岛大学学报,2012,27(3):31-34.MA Qingyue,ZHANG Jihui,SONG Xiaopeng,et al.The research of automatic warehouse picking route optimization based on heuristic algorithm[J].Journal of Qingdao University,2012,27(3):31-34.

[3] 刘剑,王鑫,张冬梅,等.基于遗传算法的立体仓库堆垛机路径优化[J].沈阳建筑大学学报,2010,26(5):1006-1011.LIU Jian,WANG Xin,ZHANG Dongmei,et al.Stacker path optimization based on genetic algorithm[J].Journal of Shenyang Construction University,2010,26(5):1006-1011.

[4] 解丹蕊,薛惠锋,韩建新.基于遗传算法的西安邮政配送路线优化研究[J].河北科技大学学报,2008,29(3):214-218.XIE Danrui,XUE Huifeng,HAN Jianxin.Study on optimization of Xi'an post logistics distribution routing by genetic algorithm[J].Journal of Hebei University of Science and Technology,2008,29(3):214-218.

[5] 杨朋,缪立新,戚铭尧,等.多载具自动化存取系统货位分配和拣选路径集成优化[J].清华大学学报,2011,51(2):261-266.YANG Peng,MIAO Lixin,QI Mingyao,et al.With automatic access system storage location assignment and picking path integrated optimization of multi carrier[J].Journal of Tsinghua University,2011,51(2):261-266.

[6] 杨玲,关志伟.自动化立体仓库拣选路径优化问题研究[J].中国制造业信息化,2011,40(7):47-50.YANG Ling,GUAN Zhiwei.Automated warehouse picking path optimization problem research[J].China Manufacturing Informatization,2011,40(7):47-50.

[7] 计三有,陈厚松.基于蚁群算法的立体仓库拣选作业优化[J].武汉理工大学学报,2010,32(23):69-71.JI Sanyou,CHEN Housong.Optimize the warehouse order picking based on ant colony algorithm[J].Journal of Wuhan University ofTechnology,2010,32(23):69-71.

[8] 佟芙慧.自动化立体仓库的货位优化与管理[D].沈阳:沈阳大学,2013.TONG Fuhui.Slotting Optimization and Management of Automated Warehouse[D].Shenyang:Shenyang University,2013.

[9] 刘扬.自动化立体仓库调度的优化研究[D].西安:长安大学,2013.LIU Yang.Study on Optimization of Automated Warehouse Scheduling[D].Xi’an:Chang’an University,2013.

[10]李梦婷.自动化立体仓库物流系统仿真与优化研究[D].沈阳:沈阳工业大学,2014.LI Mengting.Study on the Simulation and Optimization of Automated Warehouse Logistics System[D].Shenyang:Shenyang University of Technology,2014.

[11]CHANG Faliang,LIU Zengxiao.Research on order picking optimization problem of automated warehouse[J].Systems Engineering Theory &Practice,2007,27(2):139-143.

[12]DE KOSTER R,le DUC T,ROODBERGEN K J.Design and control of warehouse order picking:A literature review[J].European Journal of Operational Research,2007,182(2):481-501.

[13]葛永国,韩提文,吴爱国.AS/RS中输送系统的PLC程序设计[J].河北科技大学学报,2003,24(4):35-39.GE Yongguo,HAN Tiwen,WU Aiguo.PLC program design of the transporting system in AS/RS[J].Journal of Hebei University of Science and Technology,2003,24(4):35-39.

[14]张泉.浅谈自动化立体仓库管理系统[J].河北工业科技,2006,23(2):82-84.ZHANG Quan.Explaination on the automatic solid warehouse management system[J].Hebei Journal of Industrial Science and Technology,2006,23(2):82-84.

[15]顾嘉,张华,李顺,等.立体仓库出入库仿真与优化技术[J].南昌大学学报(工科版),2013,35(4):369-374.GU Jia,ZHANG Hua,LI Shun,et al.Simulation and optimization techniques of storage and retrieval of AS/RS[J].Journal of Nanchang University(Engineering &Technology),2013,35(4):369-374.

[16]杨素梅,马百雪.立体仓库PLC控制系统设计[J].可编程控制器与工厂自动化,2013(5):102-104.YANG Sumei,MA Baixue.Design of multi-layered warehouse PLC control device[J].Programmable Controller &Factory Automation,2013(5):102-104.

[17]罗辞勇,卢斌,刘飞.一种求解TSP初始化种群问题的邻域法[J].重庆大学学报,2009,32(11):1311-1315.LUO Ciyong,LU Bin,LIU Fei.Neighborhood method for population initialization of TSP[J].Journal of Chongqing University,2009,32(11):1311-1315.

[18]汪金刚,罗辞勇.求解TSP问题的自适应邻域遗传算法[J].计算机工程与应用,2010,46:20-24.WANG Jingang,LUO Ciyong.Adaptive neighborhood genetic algorithm for solving TSP problem[J].Computer Engineering and Applications,2010,46:20-24.

[19]LIU G Y,HE Y,FANG Y H,et al.A novel adaptive search strategy of intensification and diversification in tabu search[J].Proceedings of 2003International Conference On Neural Networks&Signal Processing Proceedings,2003(1/2):428-431.

[20]李彬彬.基于遗传算法的多目标生产作业调度研究[D].上海:东华大学,2014.LI Binbin.Research on Multi Objective Scheduling Based on Genetic Algorithm[D].Shanghai:Donghua University,2014.

Combinatorial optimization of order picking and export choosing for bypass type automatic stereoscopic warehouse

WANG Jinye,SONG Yubo

(Mechanical and Electronic Technology Institute,Lanzhou Jiaotong University,Lanzhou,Gansu 730070,China)

The automatic stereo warehouse system is a storage system with multi-storey warehouse,by which the automation access and integrated automation management are realized in the computer's direct control and management.The emerging,bypass automatic stereo warehouse has gained more and more application in rapid access.The stacker's working time directly affects the efficiency of the warehouse.To improve the bypass automatic warehouse efficiency and analyze the stacker route,an integrated optimization model considering the export selection and the path picking is established.The model aims to the picking task cycle and develops the population's generating method of genetic algorithm,then solves the optimization model.The last section in this stage is the initial point of the next optimization stage,using the nearest neighbor method to find the optimal export location.Simulation and practical application show that the model and the algorithm are feasible and effective.

industrial enterprise operation management;automatic stereoscopic warehouse;stacker;order picking;genetic algorithm

TH692;F253

A

1008-1542(2015)01-0036-09

10.7535/hbkd.2015yx01009

2014-06-23;

2014-09-16;责任编辑:冯 民

国家科技支撑计划项目(2012BAH20F05);甘肃省自然科学基金(1310RJZA056)

王进业(1989—),男,河北衡水人,硕士研究生,主要从事机电设备控制与监测技术方面的研究。

宋宇博讲师。E-mail:495662041@qq.com

王进业,宋宇博.旁通式自动化立体仓库拣选作业和出口选择的组合优化[J].河北科技大学学报,2015,36(1):36-44.

WANG Jinye,SONG Yubo.Combinatorial optimization of order picking and export choosing for bypass type automatic stereoscopic warehouse[J].Journal of Hebei University of Science and Technology,2015,36(1):36-44.