超高压水晶釜内腔表面裂纹在役涡流检测

2015-11-26王泉生高少锋卢建明李福元陕西省锅炉压力容器检验所西安70048厦门涡流检测技术研究所厦门36004

王泉生 高少锋 卢建明 刘 凯 李福元(.陕西省锅炉压力容器检验所 西安 70048)(.厦门涡流检测技术研究所 厦门 36004)

超高压水晶釜内腔表面裂纹在役涡流检测

王泉生1高少锋1卢建明2刘 凯2李福元2

(1.陕西省锅炉压力容器检验所 西安 710048)(2.厦门涡流检测技术研究所 厦门 361004)

磁粉、渗透和打水压方法均无法有效用于超高压人造水晶釜内腔表面裂纹在役无损检测,超声波法难于判定早期缺陷,容易误判和漏判。涡流法需保持涡流探头在深达数米的内腔表面平稳地扫查。为此研制了涡流旋转耦合无线传输新技术。详细论述了轴向和周向裂纹的检测采集、信号旋转耦合、传输、存储记录的软硬件。经实验室验证和现场使用,有效解决在役金属管道内表面裂纹扫查检测问题。

在役涡流检测 旋转耦合器 轴向和周向裂纹 聚焦探头

超高压人造水晶釜(以下简称水晶釜)为整体锻造的单层圆筒形管道式超高压容器。釜体内表面长期运行在高温、高压和强腐蚀等恶劣工况下,容易出现裂纹和其它缺陷,当裂纹深度达到一定程度,将急速扩展而导致爆管的重大生产事故[1]。

水晶釜釜体直径≤300mm,深度却深达4000~6000mm,且内表面有一层水晶膜的附着物,无法进入釜体内腔对内表面进行磁粉或渗透检测。打水压查漏只能检测接近贯穿的裂纹,这种方法无法提供裂纹扩展信息,还会导致浅裂纹进一步扩展。超声波法只能在釜体外壁手动扫查检测,水晶釜内壁厚薄不均的结晶薄膜,对早期的缺陷波判定存在困难,误判和漏判现象时有发生,且无法全程记录检测状态。检测时间长,效率低,成本高。

采用非接触的涡流法检测金属表面及近表面裂纹,可以查出裂纹的具体位置和真实尺寸;为日后维修保养、避免意外爆管和生产停机提供指导信息。但涡流探伤存在趋肤效应,要求涡流探头在扫查检测运行时保持稳定,而要求靠手工操作让涡流探头在肉眼无法观察的釜体内腔平稳地扫查检测,显然无法办到。况且内表面有一层不易去除的水晶膜附着物,对信号采集影响很大。

研究发现,采用涡流旋转扫查技术可以解决上述问题。用一台机械爬行装置在管内沿轴向爬行,装置上的旋转扫查器周向旋转,扫查器上安装涡流传感器,当传感器扫过管壁缺陷上方时,缺陷的信息将被传感器接收,并耦合传输至涡流检测仪器。

1 检测原理

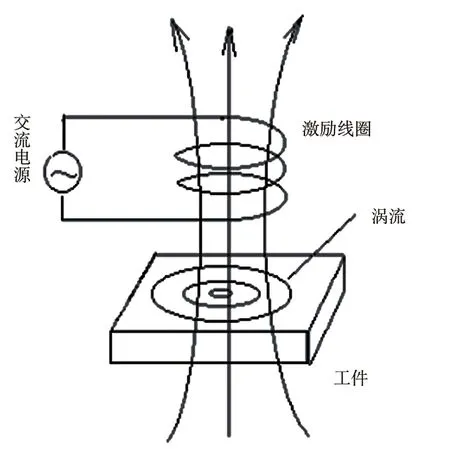

电磁涡流检测的理论基础是电磁感应。在探头的激励线圈中通以高频交变电流,在附近的被测金属管壁中就会感应出涡流,管子的几何缺陷、电磁异常和尺寸变化等因素都将影响管内的涡流,而涡流的变化又使检测线圈的阻抗和感生电压发生改变,测出这种变化,就可得出管子的尺寸及缺陷情况[2]。

图1 涡流检测基本原理图

2 检测系统研究

2.1 信号传输

采用点探头在金属材料工件表面扫查检测可以达到很高的检测灵敏度,方便实用[3]。但点探头有效检测面积范围小,被测件自转、点探头在外表面通过机械自动轴向往返扫查或手动轴向往返扫查检测可以实现,在深长管道内腔扫查检测只能采用螺旋式连续扫查检测。显然,涡流探头与涡流仪之间的连接无法采用电缆连接方式,只能依靠无线传送。并且涡流探头拾取的缺陷信号在传输过程还必须无衰减、无噪声、平稳地传送到涡流仪器。

实验表明,采用非接触式电感耦合方式传输涡流信号无磨损、无噪声、无衰减,可靠性高。

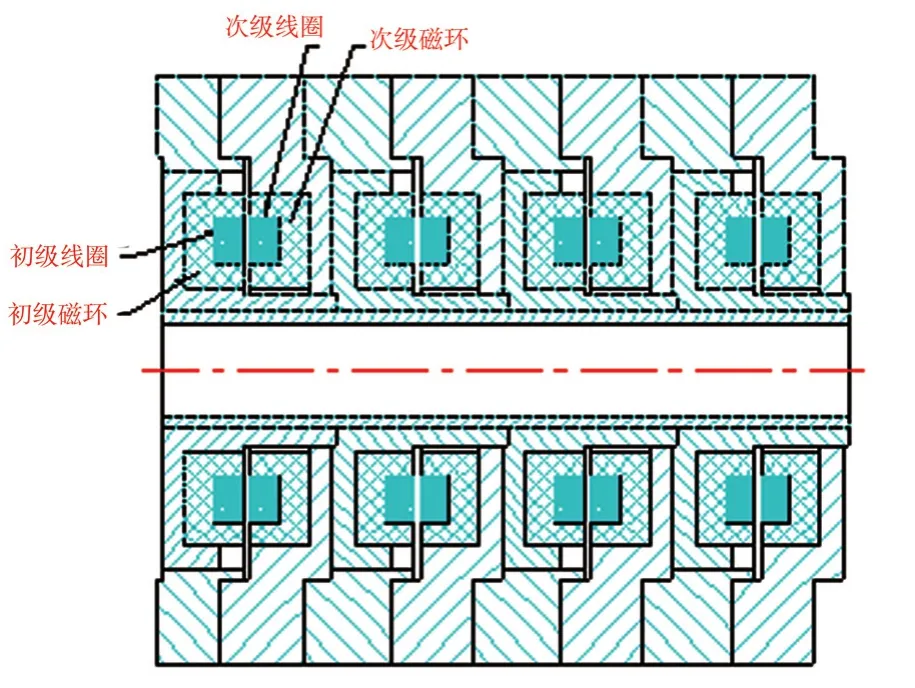

初级(转子)和次级(定子)线圈绕组的品质因数(Q)直接影响到电感耦合器的质量好坏。为了降低耦合噪声,采用提高品质因数的方法。

式中:

F——激励频率;

R——线圈直流电阻;

L——电感量。

显然,当激励频率线圈直径和长度一定,电感量L是恒定的,Q值也随之确定不变。因此,我们在电感耦合器加入磁导率非常高的磁环,即将线圈绕在磁环内。这时,电感量L值明显增加,因而线圈Q值得到显著提高。

图2所示为4通道电感耦合器结构示意图。为确保无衰减、无噪声,提高耦合效率,经多次试验筛选,采用铁淦氧材料作线圈磁环。

铁淦氧线圈磁环分别作转子和定子旋转配合,相互之间的间隙越小,耦合效率越高,但耦合器的尺寸精度将大幅提高。为提高技术经济精度,经反复实验比对,转子和定子的安装间隙取值0.3mm。

图2 电感耦合器结构示意图

2.2 机械结构

涡流探伤存在提离效应,在爬行旋转扫查过程必须平稳地压附在水晶釜内腔表面内表面上,始终保持与被测表面垂直。若出现倾斜,摆动和径向跳动,都会产生很大的提离信号。虽然可以通过设置最佳涡流检测参数来增大缺陷信号与提离信号之间的相位差,将缺陷信号分离出来。但这种方法受被测材质的制约,往往难于达到最佳状态。采用浮动式探头架,使探头在螺旋扫查过程中始终压附在水晶釜内腔表面内表面上,没有摆动,间隙不变,提离效应也就不复存在了。大幅提高涡流探头在爬行旋转扫查过程的平稳性,达到事半功倍的效果。

2.3 检测探头

当涡流场的流向垂直于缺陷的走向,在同等条件下可以达到最大灵敏度;反之,当涡流场的流向完全平行于缺陷的走向,在同等条件下灵敏度趋近于零。虽然水晶釜内腔表面内表面大都为轴向裂纹,但也存在走向与之垂直的周向裂纹。

采用差动式线圈旋转扫查水晶釜内腔表面轴向缺陷,灵敏度最佳;对周向缺陷则趋近于零。虽然采用多通道阵列式涡流点探头轴向直线运行检测是可行的。但涡流仪器投入成本高,检测效率低,周期长。

为确保一次性螺旋式爬行旋转扫查,就同时检测水晶釜内腔表面内表面的轴向和周向缺陷,降低涡流仪器成本。经反复试验,采用高磁导率铁淦氧细小磁芯,将两组线圈相互垂直组合,再聚焦屏蔽,研制了全新的涡流聚焦探头。一次性扫查就可检测走向相互垂直的水晶釜内腔表面表面裂纹。

2.4 电路与软件

旋转扫查检测出缺陷后,还需精确定位裂纹的具体位置(包括轴向和周向)和真实尺寸,才能为日后维修保养、避免意外爆管和生产停机提供指导信息。

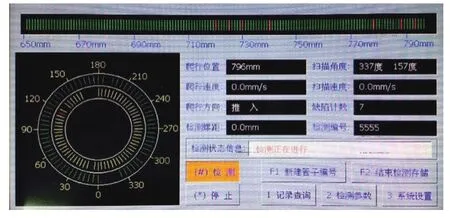

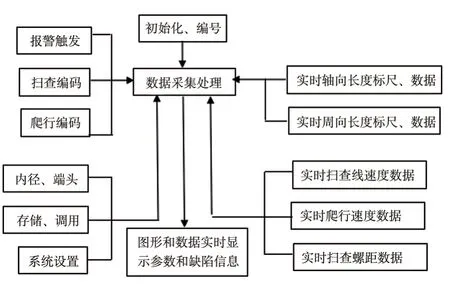

利用硬件中断技术和软件实时记录、存储和显示技术,实时精确读取旋转扫查器随动编码器信号和周向旋转扫查同步信号,实时锁定并记录与涡流探伤信号对应的被测点位置,包括水晶釜内腔表面上的轴向位置(距入口端面的距离)和圆周方位(以最低点为0度)。图3和图4分别为控制器软件界面和软件编译流程图。

图3 控制器软件界面

图4 软件编译流程图

3 实验

3.1 实验室实验

实验室对比试管检测在φ250×800试管内开展,针对检测灵敏度、障碍物通过能力和缺陷定位误差等指标进行实验验证。

对比试管内各加工三个轴向和周向电火花刻槽,深度分别为1mm、2mm、3mm。

●3.1.1 检测灵敏度

现场水晶釜清洗后,内表面仍旧覆盖着一层厚约0.5mm的保护膜,为与现场检测灵敏度保持一致,实验时在探头的接触面粘贴一厚0.5薄膜。

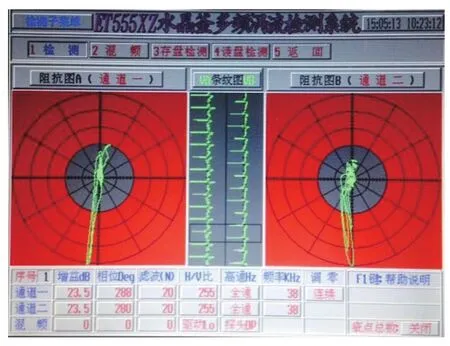

涡流仪器主要参数和人工缺陷涡流信号涡流信号阻抗图如图5所示。

图5 主要参数和人工缺陷涡流信号

可以看出,所有6个缺陷都能够检测出,并且信噪比足够大。虽然对比试管内表面粗糙,底部噪声大,但即便是最小的缺陷,其信噪比也大于10以上;随着缺陷深度的增加,涡流信号的幅值线性递增。

●3.1.2 障碍物通过能力与轴向计长误差

考虑到现场水晶釜清洗后有可能存在残余颗粒,因而特地在试管内人为粘贴一些障碍物。爬行器可以轻松越过2mm高障碍物,并且扫查器探头检测面越过障碍物后仍可自动贴合试管内表面。

对比试管上端头至轴向人工缺陷的理论距离为750mm。测试10次,实测值在749~750mm之间,偏差-1mm。之所以出现误差,与清零计长瞬间涡流探头的周向位置有关,属一次性偏差,不存在累积误差问题。

●3.1.3 周向定位误差

对3个轴向和3个周向人工缺陷各重复扫描检测10次,缺陷信号的方位显示均偏差+3°,重复性良好。为对比试管的摆正误差,显然与扫描定位测量无关。

● 3.1.4 缺陷的分辨力和误报率

在对比试管内检测,可清晰分辨3个轴向和3个周向人工刻槽,信噪比均远大于10,缺陷分辨力高,误报率为零。

● 3.1.5 缺陷漏报率

采用临界扫描螺距值20mm,偶会出现漏报现象,将扫描螺距值下降调至18mm,重复扫描检测10次,未再出现漏报现象(漏报率约为0)。

3.2 现场试验

2015年6月中旬,在陕西省洛商市镇安县常鑫晶体有限公司,对开炉取件后的水晶釜内表面进行了抽查检测。检测前后均用对比试管效验,1mm深的轴向和周向人工刻槽信噪比均远大于10,运行状况良好。水晶釜内表面检测灵敏度设定为超过2mm深的轴向和周向人工刻槽报警存储。经检测底部噪声信号较对比试管小,未见超标裂纹信号。

图6 现场验证实施照片

4 结论

综上所述,采用内插式涡流旋转扫查技术可以解决超高压水晶釜内腔表面裂纹的在役检测问题。适用范围宽,运行检测速度快,缺陷的分辨力高,0误报率。缺陷的轴向和周向定位准确,图形显示直观,便于分析。自动化程度高,旋转扫查、轴向爬行、到位停止以及超标信号的报警、存储记录、缺陷的轴向和周向定位等工作,一经设置启动,全程自动完成。采用积木式结构,设备小巧,轻便,适于野外作业等流动性现场检测。

[1] 董尚元,李新成. 超高压水晶釜的在役检验问题[A]. 国际机械工程学会联合会. 第一届国际机械工程学术会议论文集[C]. 国际机械工程学会联合会,2000:1.

[2] 范贤振,倪进飞,黎华,等. 远场涡流检测技术在锅炉水冷壁管检测中的应用[J]. 中国特种设备安全,2012,28(6):21-23.

[3] 刘凯,张荣仁. 第十二专题 在役铁磁性管涡流检测方法与应用[J]. 无损检测,1996,12:345-348.

[国家质检总局科技计划项目“水晶釜涡流检测技术研究”:2013QK108]

In-Service Eddy Current Testing for Surface Crack on Ultra-high Pressure Crystal Vessel

Wang Quansheng1Gao Shaofeng1Lu Jianming2Liu Kai2Li Fuyuan2

(1. Shaanxi Boiler and Pressure Vessel Inspection Inspection Xi'an 710048)(2. Xiamen Eddy Current Testing Institute Xiamen 361004)

The magnetic powder testing, penetrant testing and hydraulic methods are unable to effectively fight for in-service non-destructive testing for ultra-high pressure crystal vessel surface crack, ultrasonic testing is difficult to determine early defects, easy to misjudge and missing. Eddy current testing required the eddy current probe maintaining at a depth of several meters smooth lumen surface scanning. To this end, we developed a vortex rotating coupling wireless transmission technology. It discusses the capture, signal rotating coupling, transmission, storage, software and hardware records for axial and circumferential crack detection. With laboratory verification and field inspection, an effective solution of the in-service metal pipe surface crack detection problem.

In-service eddy current testing Rotary couplings Axial and circumferential cracks Focus probe

X933.4

B

1673-257X(2015)12-0041-04

10.3969/j.issn.1673-257X.2015.12.008

王泉生(1965~),男,本科,副所长,高级工程师,从事承压类特种设备安全检测工作。

2015-09-28)