一起液氧焊接绝热气瓶爆炸事故的深度分析及反思

2015-11-26李文炜杜清何承代叶杭州市质量技术监督局杭州30006杭州市特种设备检测研究院杭州3005

李文炜杜 清何承代叶 强(.杭州市质量技术监督局 杭州 30006)(.杭州市特种设备检测研究院 杭州 3005)

一起液氧焊接绝热气瓶爆炸事故的深度分析及反思

李文炜1杜 清2何承代2叶 强2

(1.杭州市质量技术监督局 杭州 310006)(2.杭州市特种设备检测研究院 杭州 310052)

文章对2014年某单位发生在装卸过程中的液氧焊接绝热气瓶爆炸事故进行了全面的分析,着重通过对焊接绝热气瓶的工作原理、爆炸能量估算、相关性能试验等推断了可能造成事故的原因,并在此基础上提出应高度重视焊接绝热气瓶充装环节的安全、充装前的置换工作和定期检验工作,同时指出了目前国家对焊接绝热气瓶定期检验规则的空白。

液氧 焊接绝热气瓶 事故 分析 思考

1 事故经过

2014年9月11日上午,在浙江某厂区,某气体经营有限公司有关人员将满瓶的液氧焊接绝热气瓶现场装卸,作业人员站在运输卡车上,用自行安装的吊臂、手动葫芦和吊环卸装,由于气瓶被车箱面板卡住,押运员用脚将气瓶踢出车箱,因连接吊臂与葫芦的吊环瞬间受冲击力,导致椭圆形圆钢吊环焊接处脱焊断裂,焊接绝热气瓶从离地高度为1.20m车箱垂直坠落至混凝土地面。押运员听到坠落液氧焊接绝热气瓶发出“吱吱”的声音,并看到气瓶不锈钢制外壳有红点并有扩散趋势、外形产生变形,迅速从车箱跳下,此时焊接绝热气瓶突然发生爆炸,驾驶员、保管员两人未及时逃离。事故造成保管员当场死亡;驾驶员全身衣服被烧光,送往医院经抢救无效死亡;押运员全身烧伤面积达11%。

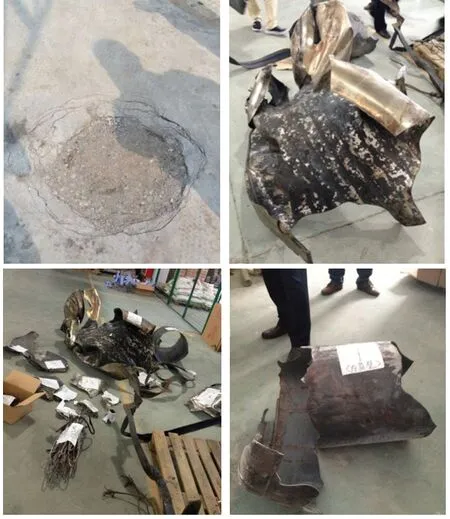

据事故勘查发现:事故发生后,焊接绝热气瓶残片主要散落在装卸区域的东侧厂房内和屋顶上,其中一块重1.9kg的外壳残片落在东侧离爆炸点约300m的房屋顶上;气瓶垂直坠落位置在水泥地面形成直径约60cm,深度约4cm的凹坑,混凝土开裂;离爆炸中心水平距离约6m的东北侧厂房彩钢夹芯板墙面存在开裂破损,离爆炸点东侧46.8m内厂房玻璃、南侧54.2m的厂房玻璃全部破裂;运输卡车的左后轮轮胎及备胎有明显过火痕迹;左后栏板严重扭曲变形;焊接绝热气瓶内筒上、下封头粉碎性破裂,内筒体内壁颜色呈深灰色;外壳上封头及筒体严重扭曲变形、粉碎,筒体内壁有黑色附着物;夹套内汽化紫铜盘管断裂成10余根、有熔化开裂痕迹,事故照片见图1。

图1 焊接绝热气瓶的事故残骸

2 爆炸焊接绝热气瓶基本情况及有关检测结果

2.1 事故气瓶基本数据

事故焊接绝热气瓶规格为195L,重量118kg,允许充装介质为:液氧、液氮、液氩、LNG,实际充装为液氧。内胆公称容积为195L,有效容积为180L,内径450mm,工作压力1.4MPa,工作温度-196℃,设计壁厚2.27mm,设置安全阀和爆破片,其中安全阀开启压力1.6MPa,爆破片爆破压力2.8MPa。外壳真空层工作压力-0.1MPa,工作温度-60℃,公称容积73.6L,设计壁厚2.2mm。内、外筒体材质为奥氏体不锈钢。

2.2 事故残片情况

事故调查合计找到的碎片总重量为99.1kg。其中:不锈钢碎片22块,重量88.5kg(含底座橡胶减震环);阀门等组件3件(含压力表、安全阀、调节阀、液体进出阀、用气阀、增压阀及连接的紫铜管;放空阀未找到),重量6.23kg。橡胶条1根,重量0.08kg;紫铜盘管10余根,重量4.29kg。钢印碎片未找到,根据同型号195L绝热气瓶质保书推断瓶重118kg。

2.3 残片壁厚测定及有关宏观检查结果

1)内胆:筒体壁厚2.3mm,封头壁厚2.2mm,不锈钢材料厚度基本不变并呈垂直断裂,光照下转动有亮光,脆性断裂现象明显。

2)外壳:筒体壁厚测量最厚处2.2mm,最薄处(断裂口边)1.5mm;下封头最厚处1.9mm,最薄处(断裂口边)1.5mm。不锈钢外壳厚度减薄明显,且大多呈45度断裂,由此判断爆炸前存在严重塑性变形过程。

3)氧气压力表指针停位在0.8MPa。

4)紫铜管有熔化痕迹、不少已断裂和开裂。

对相同生产厂家生产的同种气瓶壁厚测定结果如下:外壳壁厚2.2~2.3mm;上封头中部及环焊缝边处壁厚为2.2~2.3mm;下封头环焊缝边壁厚为2.4mm。

3 事故分析

3.1 爆炸能量计算

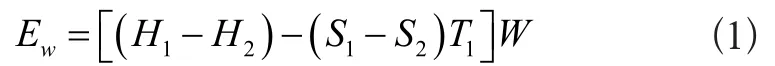

液氧在焊接绝热气瓶中以气液两态存在,当气瓶破裂发生爆炸时,除了气体的急剧膨胀做功外,还有过热液体激烈的蒸发过程。事发时绝热气瓶内的饱和液氧占有气瓶介质重量的绝大部分,因此液态液氧的爆破能量比饱和气体大得多,可不考虑气体膨胀做的功,同时为简化爆炸模型,未考虑燃烧所产生的热值,采用TNT爆炸能量计算模型[1]。爆炸能量按式(1)计算:

式中:

H1——爆炸前饱和液氧的焓,-33.75kJ/kg;

H2——大气压力下饱和液氧的焓,-133.69kJ/kg;

S1——爆炸前饱和液氧的熵,3.75kJ/(kg•℃);

S2——大气压力下饱和液氧的熵,2.94kJ/(kg•℃);

T1——液氧在大气压力下的沸点,90.188K;

W——饱和液氧的质量,单位为kg,按照液氧800kg/m3,此时液氧质量为:144kg。由此计算液氧焊接绝热钢瓶爆炸能量为:

根据TNT当量法,1kg TNT爆炸所放出的爆破能量为4230~4836kJ/kg,一般取1kg TNT爆炸所放出的平均爆破能量为4200kJ/kg,则事故液氧焊接绝热钢瓶爆炸产生了相当于0.92kg TNT的爆炸能量。

此外,焊接绝热钢瓶破裂后,液氧瞬间气化需要大量的气化热,还会在周围出现冻伤;高浓度的氧(强氧化剂)除了人员吸入会发生氧中毒外,还会引发火灾。

3.2 爆炸性质推断

1)焊接绝热钢瓶内部曾发生过剧烈的燃烧:钢瓶内筒内壁残片颜色明显变深;钢瓶外壳内壁残片有黑色附着物,经化验分析为焊接绝热钢瓶夹套内铝箔等燃烧后的残余物;保管员、驾驶员全身衣服烧光、只留一条皮带,浑身发黑,押运员烧伤11%;押运员(逃生者)在钢瓶爆炸前发现气瓶“吱吱”异响和外壳红点;焊接绝热钢瓶瓶阀组的氧气压力表指针停位在0.8MPa,说明该瓶爆炸前发生过剧烈的燃烧,瞬间产生过高温、高压,由于瞬间高压气流和冲击,导致压力表指针不能归位;紫铜管有熔化痕迹;运输的汽车左后轮轮胎及备胎有过火痕迹。

2)爆炸威力远大于物理所能产生的爆炸威力:物理爆炸一般不产生碎片,事故钢瓶的爆炸造成钢瓶内、外筒至少产生20多块碎片(不含底座),且有一块1.9kg外壳碎片飞离爆炸点约300m远,爆炸点半径50m范围内建筑物的玻璃全部破裂,汽车左后侧栏板严重扭曲变形等。事故钢瓶内筒碎片没有明显的拉伸减薄现象,断口呈垂直断裂,光照下转动有亮光,是明显的脆性断裂特征,说明爆炸过程极为短暂;外壳不锈钢壁厚减薄明显,碎片断裂面大多呈45°,外壳存在塑性变形特征。鉴于此可认定该起液氧焊接绝热气瓶爆炸为化学爆炸。

3.3 爆炸原因推断

●3.3.1 存在瓶内含有“可燃物”的因素

根据气体经营有限公司提供的名单,对14家液氧使用单位进行了实地调查发现:绝大多数的液氧使用单位都采用可燃气体——液化石油气作为燃料在氧气的助燃下加热加工产品,少数采用氢气作为燃料。经检查发现,没有一家使用单位在氧气管路上安装防止气体倒灌的装置(如止回阀、缓冲罐),存在可燃气体倒回至液氧焊接绝热气瓶的可能。

如果液氧焊接绝热钢瓶内存在可燃气体,气体经营单位使用简易吊装器具在液氧焊接绝热钢瓶没有完全吊起、被车辆平台卡住的情况下,用脚将钢瓶踢出车箱,吊环瞬间受冲击力断裂,钢瓶从高度为1.2m的汽车上掉落引发内部化学反应,造成事故。

●3.3.2难以排除瓶内“碳氢化合物积聚”的可能

液氧是一种低温、强助燃物质,虽然来自空分设备的液氧应该是基本不含碳氢化合物,但是,经过长期使用,微量的碳氢化合物还有可能在贮罐内浓缩、积聚,在一定的条件下,就可能发生爆炸事故也会在充装过程中造成在焊接绝热气瓶中的积聚。充装单位无法提供对液氧储罐有害介质定期检测的凭证,因此也无法排除液氧储罐积聚的碳氢在焊接绝热气瓶中的再次积聚。

4 事故反思

本次事故暴露了焊接绝热气瓶在充装、运输装卸、使用和气体销售诸多环节中的一些问题,值得深刻反思。根据TSG R0006—2014《气瓶安全技术监察规程》、GB 16912《深度冷冻法生产氧气及相关气体安全规程》、GB 28051《焊接绝热气瓶充装规定》和JB 6898《低温液体贮运设备使用安全规则》等提出有关安全建议:

1)在对用于充装焊接绝热气瓶的液氧储罐使用管理时应注意以下问题:一是液氧罐内的液位在任何时候,均不得低于20%,防止日蒸发导致的碳氢化合物在液氧内的积聚;二是罐内液氧中的乙炔含量要按规定期限(例如半个月一次)进行分析,发现异常要及时采取措施解决;三是罐内的液体不可长期停放不用,要保证罐内液氧的更新,经常充装及排放。

2)气体经销单位及危化品运输单位须加强从业人员培训与教育,作业人员必须持证上岗,杜绝野蛮装卸;液氧焊接绝热气瓶吊装器具要牢固,不得任意粗制滥造,在搬卸过程中,吊索必须系在顶部吊耳,严禁直接作用于保护圈。起吊中应保持设备的平稳,不要与其它物体进行碰撞,以免损坏气瓶。DPL气瓶在搬运时,可以用配套的小车或手推车来辅助搬运,绝不允许通过保护圈来滚动气瓶。为防止气瓶在运输过程中移动或相互碰撞,应用绳索将设备进行相应的固定,确保运输安全。

3)充装单位应按照TSG R0006—2014《气瓶安全技术监察规程》对气瓶逐只登记编号、建立档案,在醒目位置注明充装介质、张贴警示标签;气瓶必须专用,只允许充装与标识一致的介质,不得混充,尤其不得与LNG混充;加强气瓶充装前的检查,对气瓶表面有油污或介质不明的气瓶未经处理不得充装;同时应采用防错装装置充装,并称重计量充装,防止混充和超装;有怀疑时,对液氧储槽和焊接绝热气瓶进行可燃气体浓度检测。定期对焊接绝热气瓶进行抽真空、置换处理。

4)气体使用单位应加强气体使用安全知识的学习,集中供气管路应委托具有相关专业知识的单位设计和安装;存在气体回流可能的,必须配置防止倒灌装置,如单向阀、止回阀、缓冲罐等;氧气、液化石油气管材应采用GB/T 8163无缝流体管或奥氏体不锈钢无缝钢管,流速不得超标,管路必须接地良好;氧气和阀门及垫片、压力表等应采用专用、符合相关介质要求的管件。如氧气管路必须采用禁油氧气压力表和禁油聚四氟乙烯、退火软化铜垫片等,氧气严禁采用闸阀;阀门密封件及垫片必须忌油;气瓶储存及存放场所应通风良好,设置可燃气体报警仪和防爆排风扇。焊接绝热气瓶余气不得用完,必须留有0.5MPa余压。

5)针对目前焊接绝热气瓶检验无GB标准的情况,国家有关部门应加快焊接绝热气瓶有关标准的制订,使得TSG R0006—2014《气瓶安全技术监察规程》第7.4.1.7焊接绝热气瓶每3年检验一次的要求能够有效落实。完善GB 24159《焊接绝热气瓶》制造标准,建议按照TSG R0006—2014《气瓶安全技术监察规程》的要求增加介质钢印和不可拆卸充液、用气防错装接头,对保温材料材质、紫铜盘焊接安装做出更明确具体的要求。

[1] 李翼祺,马素贞. 爆炸力学[M]. 北京:科学出版社,1992.

[2] 李文炜,狄刚,王瑞欣,等. “8·29”充装台充装现场氧气瓶爆炸事故原因分析[J]. 中国安全生产科学技术,2012,06:120-124.

[3] 李文炜,狄刚,郭建平,等. 对LSC0.5-0.7-AII锅炉爆炸事故的深度分析[J]. 科技通报,2010,04:606-610+622.

[4] GB 24159—2009 焊接绝热气瓶[S].

[5] TSG R0006—2014 气瓶安全技术监察规程[S].

[6] 姚小静,衣粟,韩伟,等. 一起焊接绝热气瓶爆炸性质的分析[J]. 低温与特气,2010,01:44-46+50.

[7] 沈跃. 碳氢化合物在冷凝蒸发器和液氧中的爆炸极限[J]. 杭氧科技,1995,4:5-7.

In-depth Analysis and Reflection on an Explosion Accident of Liquid Oxygen Insulated Cylinder for Welding

Li Wenwei1Du Qing2He Chengdai2Ye Qiang2

(1. Hangzhou Administration of Quality Control Supervision Hangzhou 310006)

(2. Hangzhou Special Equipment Inspection Institute Hangzhou 310052)

This article provides a comprehensive analysis on an explosion accident of liquid oxygen insulted cylinder for welding during loading and unloading occurred in a company in 2014. The probable causes of the accidents are deduced through analysis of the operating principles, explosion energy estimation and related performance tests of insulated cylinders for welding. On the basis of the accident analysis, this article presents that great importance should be attached to the safety in filling of insulated cylinders for welding, replacement prior to filling and regular inspections, and also indicates the gap in currently existing rules on periodic examinations of insulated cylinders for welding in China.

Liquid oxygen Insulated cylinder for welding Accident Analysis Reflection

X933.4

B

1673-257X(2015)12-0073-04

10.3969/j.issn.1673-257X.2015.12.016

李文炜(1978~)男,硕士,注册安全工程师,主要从事锅炉、压力容器等特种设备安全监察和事故调查处理方面的研究。

2015-04-14)