天然气长输管道监检发现的问题与意见

2015-11-26许辉庭徐建明浙江省特种设备检验研究院杭州310020

程 茂 许辉庭 徐建明(浙江省特种设备检验研究院 杭州 310020)

天然气长输管道监检发现的问题与意见

程 茂 许辉庭 徐建明

(浙江省特种设备检验研究院 杭州 310020)

对长输管道安装过程中,监督检验发现的常见的问题进行了汇总、分析,并对其产生的原因和危害进行了分析,按照标准要求给出了相应的解决方法和建议,以保证长输管道的安装质量。

长输管道 检验 问题 解决方法

近年来,天然气长输管道建设迅猛发展,施工单位也逐渐增多,由于天然气管道通常需要安全使用30年以上,使用周期长,位于地下不易检查,因此施工质量对长期稳定的运行安全会产生决定性影响。近年来的在工程建设中,根据国家相关法律规定,浙江省特检院对近千公里GA1、GA2级天然气长输管道实施了监督检验,涉及全国各个大型安装公司,期间发现了不少问题,现将一些共性问题总结如下,并结合新版GB 50369—2014《油气长输管道工程施工及验收规范》的实施,指出不规范之处并通过问题的分析和深层次原因的讨论,提高施工管理水平和监督检验的能力,共同做好施工质量的管理,保障安全。

1 施工准备

一个经验丰富,具有完善的组织架构、必备的专业技术人员和装备(包括检测工具),并且有完善的质量保证体系的施工单位对安装质量具有决定性的影响。

当前很多施工单位因为工程进度的快慢,人员调配频繁,导致现场施工人员数量、工种变化较多,特别是如焊工、防腐作业现场较难管理,部分新来人员对工艺要求不明确,在突击进度时容易导致施工质量下降。其次检查中发现施工记录和交工报告严重滞后,且多为事后填写;施工单位自检力量薄弱,很多没有自己的检验人员,全部依靠监理和监检单位,容易出现漏检。

针对这些情况,可以采用要求施工单位提供现场实际焊工、检验人员名单,并将变动情况及时告知监检和监理防止突击进度时,焊工、防腐等工种管理失控,检验不到位,监检过程中现场抽查核对焊工等工种信息,加强控制;对于不能到岗到位的,应采取必要的经济或行政手段。

其次开工前应明确交工技术文件内容和格式,表卡应满足SY/T 6882的规定和业主的要求,业主提供的表卡应形成版次和相对固定。

2 材料及设备检验

新国标对热煨弯管直线段保留长度有明确的要求(DN≤500 直段≥250mm;DN>500,不小于500mm),主要是为了清管器和探测仪能顺利通过,且能保证组对时,防止发生短节过短的情况;其次冷弯管直径大于600mm的曲率半径应大于40D,较老标准有提高(原30D),直管段的椭圆度≤1%;绝缘接头或绝缘法兰安装前,应进行水压试验。试验压力为1.5倍设计压力,保压时间5min,不得有泄漏。试压后应将积水吹干,而后进行绝缘检测。检测采用500V兆欧表测量,其绝缘电阻应大于2MΩ;阀门密封试验时间提高到15min。

对于钢管表面超过公称壁厚的5%划伤修磨后的最小壁厚≥最小公称壁厚,否则割除;有尖点的凹坑,焊缝处凹坑,深度超过2%公称直径的应当割除[1]。

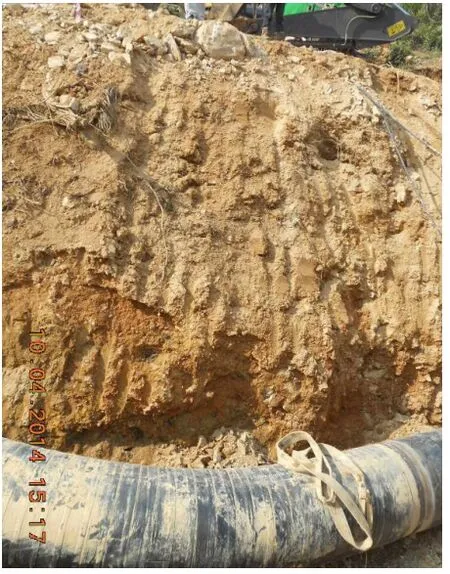

在检验中发现对于钢管表面划痕凹坑允许深度,施工单位不清楚处理方式;对于热煨、冷弯管,尺寸检查不及时,少量椭圆度超标(见图1)。这会导致热煨弯管与直管组对时错变量超标,为工程埋下质量隐患;部分施工单位未对绝缘接头(绝缘法兰)进行验收试验,未测量其绝缘电阻,有的施工单位甚至无兆欧表;进口管线球阀未按照国质2012年151号文件执行,未进行型式试验。

图1 热煨弯管直段长度不足

对此应加强尺寸抽检,对每个施工班组按照施工方案详细交底,明确凹坑、划伤等处理办法;施工单位必须配备绝缘电阻测试仪,并应计量检定合格;督促供货商进行进口球阀补做型式试验。

3 管材运输与装卸

3.1 装卸

根据国家标准的要求:管子在装卸、运输和保管时应注意保护防腐层。管子吊装应专用吊具,不损伤管口,双联管吊装时应使用扁担式吊具。弯管应采取吊管带吊装,不得损伤防腐层。运输防腐管时,应捆扎牢固,应对防腐层采取保护措施。防腐管与车架或立柱之间、防腐管之问、防腐管与捆扎绳之间应设置橡皮板或其他软质材料村垫。捆扎绳外应套橡胶管或其他软质管套。弯管运输应采取特殊的措施[1]。

但很多施工单位在装卸、运输时,采用拖管等错误方式、未注意管道防腐层保护,导致管道防腐层损伤出现划伤、凹坑等。因此管材接收时应检查防腐层情况,确认防腐层破损的时机,分清责任,管子在装卸、运输和保管时,严禁拖拉等搬运方式。

3.2 管子管件现场保管

标准要求防腐管应同向分层码垛堆放,堆放高度应保证管子不失稳变形、不损坏防腐层,不同规格、材质的防腐管应分开堆放。每层防腐管之间应垫放软垫,最下层的管子下宜铺垫两排枕木或沙袋,管子距地面的距离应大于200mm(原要求50mm),为保证管垛的稳定,最下层的防腐管应用木楔固定[1]。露天超过3个月的管子应采取防护措施。

在监检过程中地面直接堆放,堆放处有石块等尖锐物体,防腐层破坏等非常普遍(见图2~图4)。

图2 管道随意堆放在尖锐石块上

图3 直接地面堆放

图4 管道直接沟内堆放

因此必须按标准要求进行离地堆放,对于因为征地等原因工期延误,露天堆放时间可能会超过3个月的管子应事先采取防护措施(管段封堵、简易防雨篷布等手段)。

4 管沟开挖

管沟开挖边坡的坡度标准有要求,主要是防止塌方,沟底的宽度=外径+余量(余量:与沟上沟下焊接、土质、自动焊、弯头位置有关),主要是考虑施工方便及无损检测必要的焦距,沟壁和沟底不能有易坠落的石块或石块。

但在施工中,为了减少开挖量,管沟开挖过于陡峭,管底宽度过窄,存在塌方的风险,且现场没有应急措施,沟底宽度过小,管道下沟后与沟侧壁相擦,如存在石块等,容易引起应力集中和防腐层破损。堆土距离过近,顶部落石或塌方(见图5、图6)。

图5 管沟过于陡峭

图6 管沟顶部落石

因此管沟开挖和验收尽可能严格执行标准要求,对于落石和塌方要引起高度重视。及时清理,发现损伤应及时修补。

5 布管和现场坡口加工

标准要求堆管场地应平坦,无石块、积水和坚硬根茎等损伤防腐层的物体。宜在防腐管下面垫上两条条形土埂及砂袋等袋状物。采用复合型坡口时,坡口加工宜在施工现场进行,坡口加工应采用坡口机[1]。而实际布管时,堆管场地有石块损伤防腐层,未在防腐管下面垫上砂袋等管墩(见图7、图8)。

图7 堆管部位存在尖锐石块

图8 堆管部位有坚硬根茎

复合型坡口现场加工未采用坡口机,导致坡口不配合(见图9、图10)。

图9 管件和管道存在壁厚差

图10 壁厚差较大未采用坡口机加工

6 管口组对、焊接

新标准要求焊接施工前,应根据评定合格的焊接工艺,编制焊接工艺规程,焊接应按焊接工艺规程的要求进行施工。2不等厚大于2mm时应采用内削边处理,长度应在1:4至1:2,应优选内对口器,如使用外对口器,必须在根焊完成不少于周长的50%后方可拆除,根焊应分多段且分布均匀。组对要求见表1。

表1 组对要求

其次在焊接时不得在管壁上引弧,焊机地线与管子应采用专用卡具,防止电弧烧伤;预热应符合焊接工艺规程要求,预热宽度50mm,焊接接头的无损检测应符合SY/T 4109 《石油天然气钢质管道无损检测》和GB/T 50818《石油天然气管道工程全自动超声波检测技术规范》的规定,射线检测及超声波检测的合格等级均为II级别,输气管道均为100%检测[1]。

在焊接的过程中发现的问题最多,见图11管口端部10mm焊缝余高没有打平。图12焊接施工不符合焊接工艺规程(焊接工艺规程要求两个焊工从两边同时进行向下焊。

图11 管道纵焊缝端部10mm未打磨

图12 仅有1名焊工现场下向焊

图13、图14、图15、图16根焊完成不足管周长50%即拆除外对口器。

图13 根焊长度不足50%

图14 外对口器拆除时根焊长度不足

图15 根焊长度不足50%

图16 根焊长度不足50%

图17焊接未预热,或预热未使用测温工具测量。

图17 实测预热温度不足

根焊完成后没有立即热焊,再次焊接时没有预热,容易导致局部拘束应力过大;

出现焊接裂纹应割除(较老标准更严),根部只准返修一次。

图18、图19、图20焊缝两管口螺旋焊缝或直缝间距不够。

图18 焊缝间距仅有90mm

图19 焊缝间距40mm

图20 热煨弯头拼缝与直管纵缝间距不足,直管未转角安装

图21钢管短节长度不够,不满足标准要求。

图21 钢管最小长度不满足要求

图22管子对接偏差超标。

图22 直管对接存在明显角度

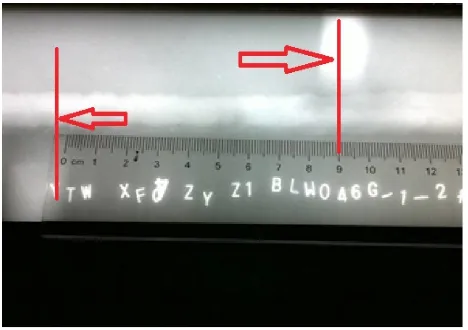

图23、图24超声检测扫查面不符要求。

图23 打磨宽度不够

图24表面杂质未打磨干净

图25焊缝错口超标,很多时候错口是由于弯头、三通等厚壁管件与直管的对接处削薄长度不足,特别应注意。

图25 错变量超标

图26、图27焊缝外观不合格,如外观成型不良,余高超标和表面低于母材。

图26焊缝余高超标

图27焊缝表面凹陷

图28焊接前管口清理和修口打磨不符合要求。

图28 焊接前焊缝周围未打磨清理

图29、图30管子母材引弧、接地电弧等损伤。

图29 底部隐蔽部位母材引弧

图30 焊机接地在母材上

图31焊接裂纹。

图31 焊缝内部裂纹

图32焊缝内咬边超标。

图32 根部打底焊内咬边

图33焊缝根部烧穿。

图33 根部烧穿

图34焊缝圆缺超标。

图34 内部密集气孔

图35焊缝条形夹渣超标。

图36焊缝未熔合。

图36 焊缝根部未熔合

图37、图38、图39、图40焊接完成后管线端部未临时封堵。

图37 管端封堵破损

图38管端未封堵

图39未封堵导致泥土进入

图40未封堵导致内部积水

因此焊接是长输管道施工质量中的重点,对长期运行安全起到决定性的作用,因此对于焊接中的问题严格按照标准执行。对于目前部分管线采用TOFD技术自动检测,应谨慎,需要按照SY/T 4112制作被检管道厚度一致的对比试块,否则很难验证是否能发现缺陷。很多检测单位不具备条件。

7 防腐层处理

新标准要求防腐层的外表面应平整,无漏涂、褶皱、流淌、气泡和针孔等缺陷;防腐层应能有效地附着在金属表面;聚乙烯热收缩套(带)、聚乙烯冷缠粘胶带,以及双组分环氧粉末补伤液、补伤热熔棒等补口、补伤材料应按其生产厂家使用说明的要求施工[1]。

管道出、入土的防腐层应高出地面100mm以上,应在地面交界处的管外采取包覆热收缩套或其他防护性措施。热收缩套搭接处应平缓,无破损和漏点[1]。

补口后热收缩套的粘结力应按SY/T 0413—2002中附录G规定的方法进行检验,管体温度25℃±5℃时的剥离强度应不小于50N/cm。每100个补口至少抽测一个口,不合格按规定加抽(SY/T 0413—2002中7.3.2)[2]。

补口质量要求可以参考GB/T 23257—2009《埋地管道聚乙烯防腐层》[3]。

补口质量检验:补口质量应检验外观、漏点及粘结力等三项内容,检测宜在补口安装24h后进行:

1)补口的外观应逐个目测检查,热收缩带(套)表面应平整、无皱折、无气泡、无空鼓、无烧焦炭化等现象;热收缩带(套)周向应有胶粘剂均匀溢出。固定片与热收缩带搭接部位的滑移量不应大于5mm;

2)每一个补口均应用电火花检漏仪进行漏点检查。检漏电压为15kV。若有漏点,应重新补口并检漏,直至合格;

3)补口后热收缩带(套)的粘结力按附录J规定的方法进行检测。检测时的管体温度宜为10℃~35℃,如现场温度过低,可将防腐层加热至检测温度后进行测试。对钢管和聚乙烯防腐层的剥离强度都应不小于50N/cm;对三层结构补口,剥离面的底漆应完整附着在钢管表面。每100个补口至少抽测一个口,如不合格,应加倍抽测。若加倍抽测仍有一个不合格,则该段管线的补口应全部返修[3]。

防腐补口是保证管道今后几十年安全稳定运行的一个重要条件,现场监检中发现很多施工单位防腐作业人员对不同材料的防腐工艺不了解,防腐的温度、防腐表面粗糙度、除锈均达不到要求,导致补口质量差,剥离试验不合格,存在了大量的问题,必须将工艺发至施工人员,加强现场抽查力度。

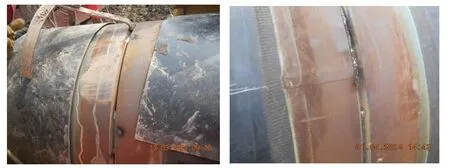

如图41、图42、图43、图44现场防腐补口及补伤存在翘边和结合不良现象。

图41 补口处翘边

图42 补口未粘合

图43 补口处严重未粘合

图44补口处剥离空鼓

图45、图46补口剥离试验不合格。

图45 剥离强度不合格

图46 内表面除锈不干净

补口质量不合格产生的原因主要是,补口前未对补口部位进行表面预处理,喷砂除锈不彻底;未对补口搭接部位的聚乙烯层打磨至表面粗糙,未按产品说明书的要求控制预热温度并进行补口施工。应严格按照工艺进行补口施工。

有些防腐补口在施工时可能剥离强度试验合格的,但在地面上搁置一定时间后,由于日晒等原因,有些发生了翘边现象,用眼观察很难发现,但用手指轻轻一扣就起来,此时粘接力肯定达不到要求,因此建议对在地面搁置一定时间的管段,在回填或回拖前进行剥离强度试验,对不合格的,采取有效措施,以确保防腐补口质量。

管段无损检测结束后,应及时进行焊口补口工作。由于南方天气潮湿多雨,且经过水田、鱼塘等水域地区较多,要确保喷砂除锈的质量,严禁未经喷砂除锈即补口。补口时严格执行相应操作规程,烘烤温度不能太低以致胶层未完全融化,也不能太高导致热收缩套碳化。补口工作完成后,尽快将管道下沟回填,避免防腐层和收缩套长时间经受高温和日晒雨淋。管道回填后,要采取有效方式,如地面音频检漏的方法进行漏点检查,检查回填过程中防腐层和热收缩套是否有损伤。

8 管道下沟及回填

新标准要求下沟前,应复查管沟深度,清除沟内塌方、石块、积水、冰雪等有损防腐层的异物。石方或戈壁段管沟,应预先在沟底垫200mm厚细土,石方段细土的最大粒径不得超过l0mm,戈壁段细土的最大粒径不得超过20mm,对于山区石方段管沟宜用袋装土做垫层;管道下沟前,应使用电火花检漏仪检查管道防腐层,如有破损或针孔应及时修补;管道下沟时,应注意避免与沟壁挂碰,间隙不小于150mm;管道下沟后,石方段管沟细土回填至管顶上方300mm,细土最大粒径不应超过10mm。然后回填原土石方,但石头的最大粒径不得超过250mm[1]。

在下沟回填作业中也发现了很多时候采用推土机等设备野蛮施工造成防腐层损伤或加快速度和节省成本未按标准要求进行下沟和回填的问题;

如图47、图48管道下沟时,管道与沟壁距离不够,损伤防腐层。

图47 管道与沟壁间距不够

图48 管道与沟壁间距不够

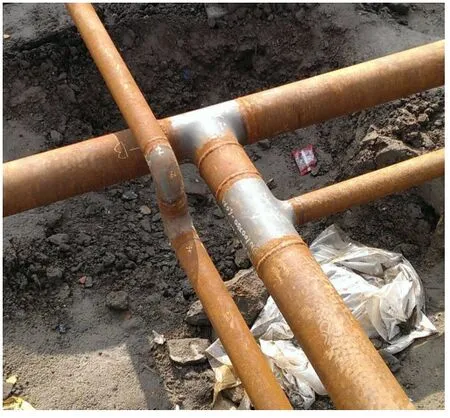

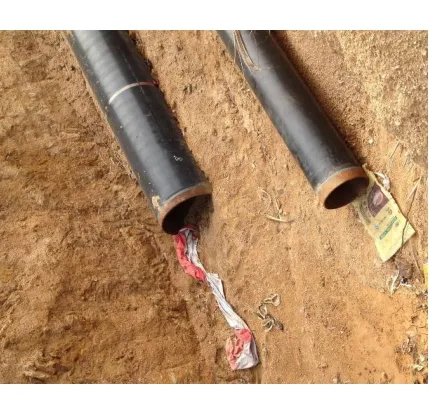

图49、图50管道下沟时,未清除沟内塌方、石块等。对于山区石方段管沟未用袋装土做垫层。

图49沟内石块未清理

图50沟内石块未清理

图51、图52管道回填不规范,有石块接触管道,石块尺寸超标。

图51回填石块过大

图52回填石块过大

图53、54管道下沟不符合标准要求,导致管道防腐层损伤严重。

图53 下沟时发现防腐层破损

图54 下沟时防腐层拉伤

因此管道安装单位在管道下沟时,应当加强防腐管的成品保护,减少外防腐层的损伤,避免后期浪费大量的人力物力进行补伤,降低因防腐层损伤检漏引起的管道腐蚀风险。

9 管道清管、测径及试压

新标准要求水压试验应符合现行GB/T 16805《液体石油管道压力试验》的有关规定,其主要要求有:配有压力天平或同精度的压力传感器(相当于0.6级压力表,配有温度传感器(精度0.05℃),配有压力和温度的自动记录仪,配有流量计(监控充装量的变化情况),配有水源过滤网,根据地段纵向断面图计算低点静水压和管道环向应力,根据标准要求,填写试压记录。

但在监检中部分水压试验不规范,如试压压力表未粘贴校准合格标签,有些单位无自动记录装置,试压记录填写不规范;因此在试压前应监督是否具备必要的条件和设备,施工单位应认真学习标准并按标准要求进行水压试验。

10 管道连头

新标准连头处要求100%RT+100%UT,裂纹不允许返修,缺陷只允许返修一次(新增要求),因此在沟下连头固定口焊接时,焊接空间狭小,焊接质量不易控制,因此更要注意焊接时严格按照规范和工艺施焊,保证焊接质量。

11 总结

目前在长输管道施工中存在着较多的质量问题,从检验的角度出发,是发现一个纠正一个,但管道分布广、距离长,监检不能代替企业的自检,不可能发现所有的问题;那么目前为何存在这么多问题其实有着更深层次的原因,当前长输管道安装资质的行政许可条件比较高,取证的国有大型石化安装单位,但由于工程的不确定性,国有企业在资源调配上很多时候不能满足工程的需求,很多工程都是招投标时,有证单位出面,实际施工却只派出管理人员,具体施工都是其他的专业施工单位进行,当前长输管道的施工专业性非常强,土建、焊接、无损检测、防腐、定向钻、清管、试压等主要施工环节都有很多专业队伍,这些队伍长期从事专业施工,技术水平较高,但规模小或个人经营,一个明显的特点就是重施工,轻检验,质保体系实施不到位,很多时候质量是靠项目经理的水平或经验保证的,没有专业的质检员,一旦遇到抢建项目,很容易出现失控的情况。目前有一种观点,认为谁中标的,以后出问题找谁,但其实这是一种事后监管的方式,但那时已经为时过晚,我们需要做的是一种主动管理,事前监督管理的模式。为此我们也建议在行政许可采用更为务实的方式,不过分强调企业的资源条件,而是要通过工程管理和质量来体现企业的能力,在监督检验的过程中,会同建设方高度重视施工队伍的建设和管理,对于必须配备的人员,应根据工程标段长度,做到齐备和到岗,不流于形式,同时可根据管道施工中易发问题制定质量考核目标奖惩办法,监检人员提高业务水平,做好关键节点的监督检查工作,共同抓好工程质量。希望通过本文能够使长输管道施工中的问题得到各方的重视,共同促进提高长输管道的安装质量。

[1] GB 50369—2014 油气长输管道工程施工及验收规范[S].

[2] SY/T 0413—2002 埋地钢质管道聚乙烯防腐层技术标准[S].

[3] GB/T 23257—2009 埋地管道聚乙烯防腐层[S].

The Problem and Solution Found in Supervised Inspection of Long Distance Gas Pipeline

Cheng Mao Xu Huiting Xu Jianming

(Zhejiang Provincial Special Equipment Inspection And Research Institute Hangzhou 310020)

This paper collects and discusses the problems of long distance gas pipeline found in supervised inspection during fabrication, analyzes the cause and hazard of it, and gives the solution according to code to ensure the quality of the installation of long distance pipeline.

Long distance gas transmission pipeline Inspection Problem Solution

X959

B

1673-257X(2015)12-0030-08

10.3969/j.issn.1673-257X.2015.12.006

程茂(1972~), 男, 高级工程师,从事承压类特种设备的检测和监督检验工作。

2015-05-18)