陶瓷部件的精密注射成型技术与产业化应用

2015-11-26谢志鹏

谢志鹏,宋 明,刘 伟

陶瓷部件的精密注射成型技术与产业化应用

谢志鹏1,宋 明2,刘 伟1

(1.清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084;2.景德镇陶瓷学院研究生院,江西 景德镇 333403)

就陶瓷注射成型工艺和近年来常用到的脱脂技术及其发展趋势进行了概述。此外,全面综述了陶瓷注射成型在光通讯、生物医疗、电子汽车、现代工业、文化生活等各领域里的应用。最后,对陶瓷注射成型的未来发展趋势进行了分析与展望。

陶瓷部件;注射成型;脱脂技术;产业化应用

0 引 言

陶瓷注射成型(Ceramic Injection Molding,简称CIM) 是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。 特别是对于尺寸精度高、形状复杂的陶瓷制品大批量生产,采用陶瓷粉末注射成型具有巨大优势。与传统陶瓷成型工艺相比较,该工艺有自动化与机械化程度高、坯体强度和密度高、可净成型复杂形状的陶瓷零部件、以及尺寸精度和表面光洁度高等显著优点[1]。早在二十世纪八十年代,伴随着陶瓷发动机研制和涡轮转子及叶片等高温陶瓷部件制备的需求,美国贝特尔纪念协会组织了世界上近四十余家研究机构和公司,制定了“陶瓷注射成型”研发计划,美国、英国、日本、瑞典、德国等国家的许多大学、研究机构及美国福特汽车等大公司都参与这一研究计划。由于陶瓷注射成型涉及到许多学科领域,如高分子化学,粉体科学、陶瓷工艺学、模具设计等,所以参与陶瓷注射成型技术开发与研究的公司既有陶瓷公司也有化学公司;如日本东芝陶瓷公司,采用注射成型技术制备的Si3N4涡轮转子等精密陶瓷部件在日本和美国已经用于赛车和军用装甲车[2]。而德国著名的巴斯夫化学公司,已研发出高效催化脱脂技术和相应的陶瓷注射喂料。国内,清华大学也对陶瓷注射成型较早的开展了研究工作[3]。

近年来,陶瓷注射成型已经广泛用于各种陶瓷粉料和各种形状陶瓷零部件的制备。生产的零部件已经被广泛应用与航空航天、汽车、光通讯、生物医疗、文化生活、机械化工、新能源等领域。并且伴随光通讯发展对光纤连接器用氧化锆陶瓷插芯和套筒及生物陶瓷制品的需求,进一步推动了国际国内陶瓷注射成型的产业化。

1 陶瓷注射成型工艺

1.1 陶瓷注射成型工艺流程

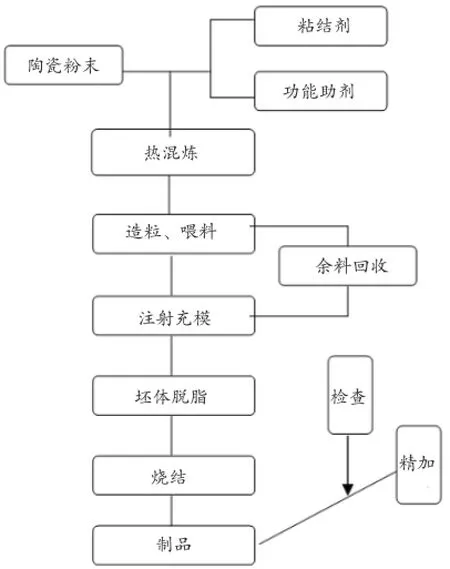

陶瓷注射成型制备工艺流程如图1所示。主要包括以下几个环节:首先是注射喂料的制备,将陶瓷粉与合适的有机载体按一定的比例在一定的温度下进行混炼,然后干燥、造粒;再把注射喂料加入注射机内在一定的温度和压力下注入模具内并冷却固化成型,随后通过加热或者其他物理化学方法排除坯体内的有机物,最后烧结致密化得到各种陶瓷产品[4]。

1.2 陶瓷注射成型脱脂方法

热脱脂属于发展较早且应用最广泛的脱脂工艺,它特别适合截面尺寸比较小的精密陶瓷部件。但是其脱脂速率非常缓慢,脱脂时间很长[5];尤其是对于厚壁的陶瓷部件,热脱脂很容易产生鼓泡、肿胀、变形等缺陷,导致陶瓷部件尺寸受到限制,一般控制到10 mm以内。而近些年研发的微波加热脱脂由于是体积性加热,加热过程快且均匀,时间只需要常规脱脂的一半[6,7]。

溶剂萃取脱脂最早由美国AMAX Metal Injection Molding公司发明[8]。该脱脂方法使用的粘结剂体系由两部分组成的,第一部分有机物(如石蜡、植物油等)能在某些有机烷烃溶剂中(如丙酮、三氯乙烷)溶解;另一部分是不溶于有机溶剂的高分子。该工艺大大缩短了脱脂时间,但是由于使用的溶剂大部分是有一定毒性,因此不利于环保,且后期溶剂的处理使得成本大大增加[9]。

图1 CIM工艺流程图Fig.1 CIM process

水萃取脱脂是基于溶剂萃取脱脂原理而开发出的一种新的脱脂方法。其最早由美国Thermal Precision Technology公司开发并应用到结构陶瓷粉末注射成型的[10]。该方法所用的粘结剂体系,一部分是水溶性的高聚物如聚乙二醇(PEG)、聚环氧乙烷(PEO)以及纤维素和纤维素衍生出的琼脂糖等[11,12],另一部分是不溶于水的热塑性树脂。该工艺脱脂速度快、时间短、无污染。

催化脱脂首先是由德国著名的 BASF 化工公司开发的[13],其原理是利用硝酸、草酸等催化剂把聚甲醛等有机载体大分子分解为较小的可挥发的分子能迅速地在坯体中扩散,这样粘结剂直接由固态转变为气态小分子,脱脂快速且陶瓷坯体不易产生缺陷和变形。该技术对于制备大尺寸和形状复杂的结构陶瓷部件具有优势。

2 陶瓷注射成型的发展与应用

从八十年发动机用陶瓷涡轮转子和叶片等高温部件的研制到二十一世纪初光纤连接器用陶瓷插芯的开发,陶瓷注射成型在过去二十几年发展中日趋完善。美国、欧州、日本等发达国家不断开发出注射成型用新的粘结剂体系和脱脂新工艺,提高脱脂效率和产品尺寸,如溶剂萃取脱脂,催化脱脂等。亚洲国家和地区的一些大学和研究机构对陶瓷注射成型和金属粉末注射成型技术的研究日益增多,产业化也快速推进。目前,陶瓷注射成型技术开始向精密化发展,研究与开发的重点由过去的高温非氧化物陶瓷(如氮化硅、碳化硅)扩展为氧化物陶瓷(如氧化锆、氧化铝)、功能陶瓷、生物陶瓷产品,种类越来越多,其主要应用领域如下。

2.1 光通讯用精密陶瓷部件

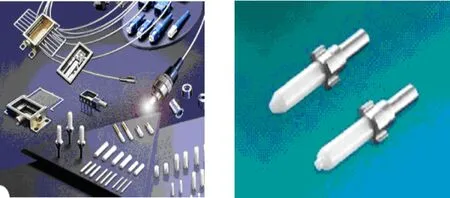

主要有光纤连接器用氧化锆多晶陶瓷插芯和陶瓷套管,如图2所示。因为其尺寸小、精度高、内孔直径只有125微米,因此只能采用注射成型。目前光纤连接器所需陶瓷插芯和陶瓷套管主要由中国制造,包括广东潮州三环和湖南正阳公司,而日本京瓷、东陶、Adamand等国外公司生产的产品在不断减少。

2.2 生物陶瓷制品

主要包括人造陶瓷牙齿、种植牙陶瓷固定螺杆、人工关节、固定牙冠套、牙齿正畸用陶瓷托槽等,如图3所示。据世界卫生组织统计,牙齿畸形并发率约为49%,在美国50-60%的家庭都会进行牙齿正畸,必须配带牙齿矫形托槽。采用陶瓷注射成型生产的该类产品尺寸精度高且性能良好,在国内的市场前景开阔。

2.3 文化生活用陶瓷

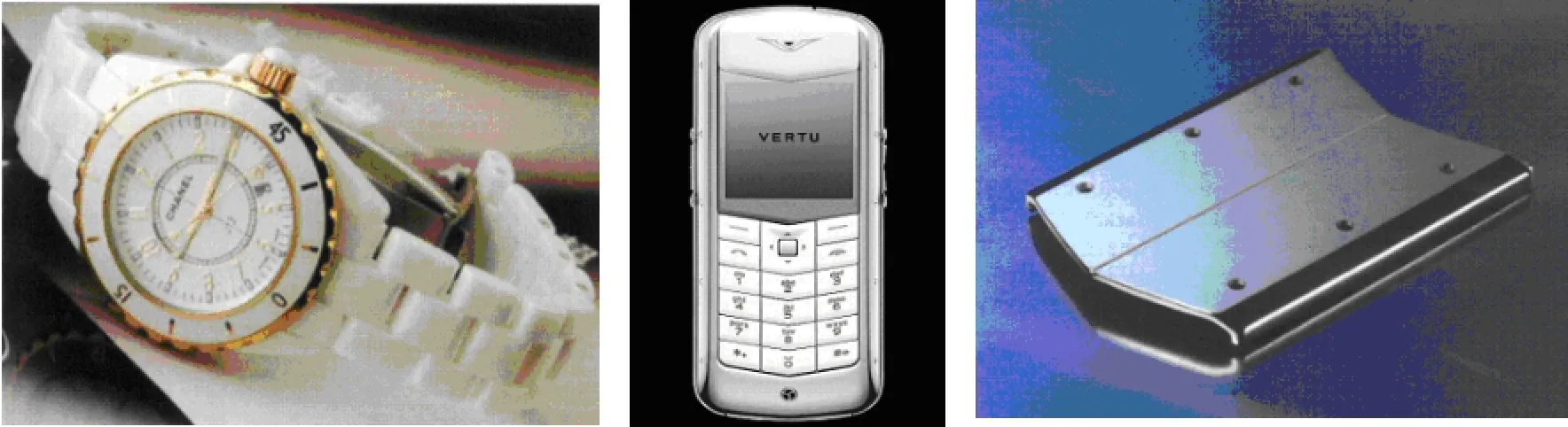

陶瓷粉末注射成型已成功用于陶瓷表壳、表链的制备,如香奈儿国际品牌陶瓷表和瑞士“雷达”永不磨损高档手表的表壳和表链。近几年高档手机的外壳和按键也采用陶瓷注射成型,均采用耐磨ZrO2陶瓷材料,抛光后表面粗糙度控制在30 nm左右,如图4所示。

图2 光纤连接器用陶瓷插芯与套管Fig.2 Ceramic ferrules and sleeves for optical fiber connector

图3 生物陶瓷制品Fig.3 Bio ceramic products

图4 陶瓷表壳、表链、手机盖板、外壳Fig.4 Ceramic watch case, watch band, mobile phone cover and case

2.4 电子用精密陶瓷部件

在IT和电子行业中,元器件散热需要用到风扇,风扇中马达若采用陶瓷轴承即可减少噪音,又可延长寿命,比金属轴承具有更大优越性。ZrO2和Si3N4陶瓷不仅耐磨性好,断裂韧性高,而且具有一定的自润滑性,因此是制造陶瓷轴承的理想候选材料,如图5所示。

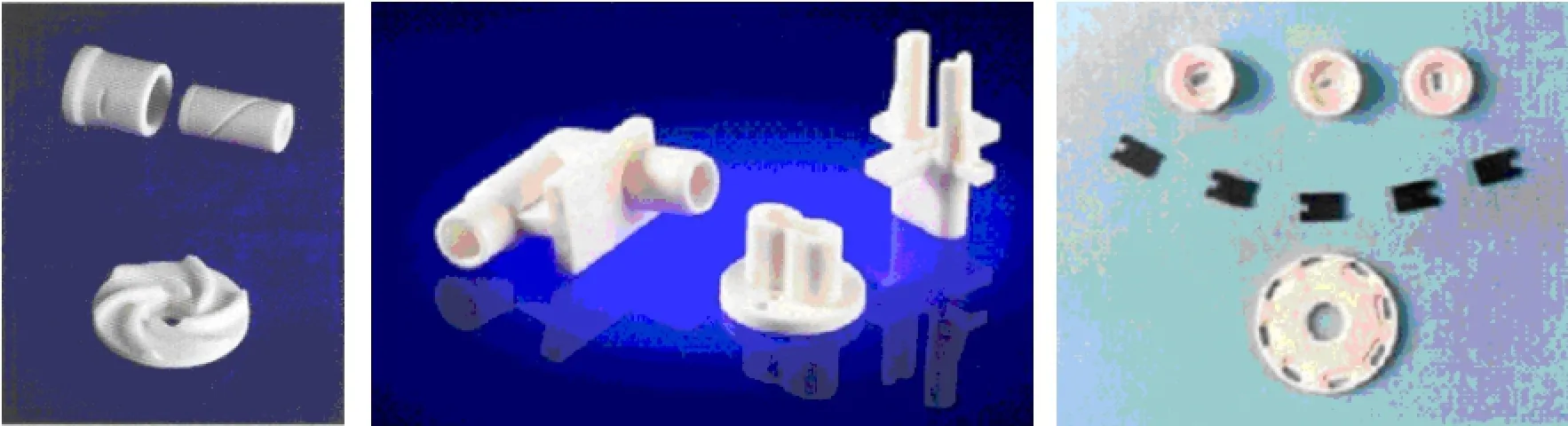

2.5 机电工业用精密陶瓷部件

包括各种氧化铝(Al2O3)体系绝缘陶瓷零部件,如集成电路封装管壳;电真空开关陶瓷管;微波炉中磁控管用绝缘陶瓷等;图6示出英国摩根公司生产的直接驱动马达陶瓷部件,以及磁盘驱动部件等。

2.6 透明氧化铝陶瓷产品

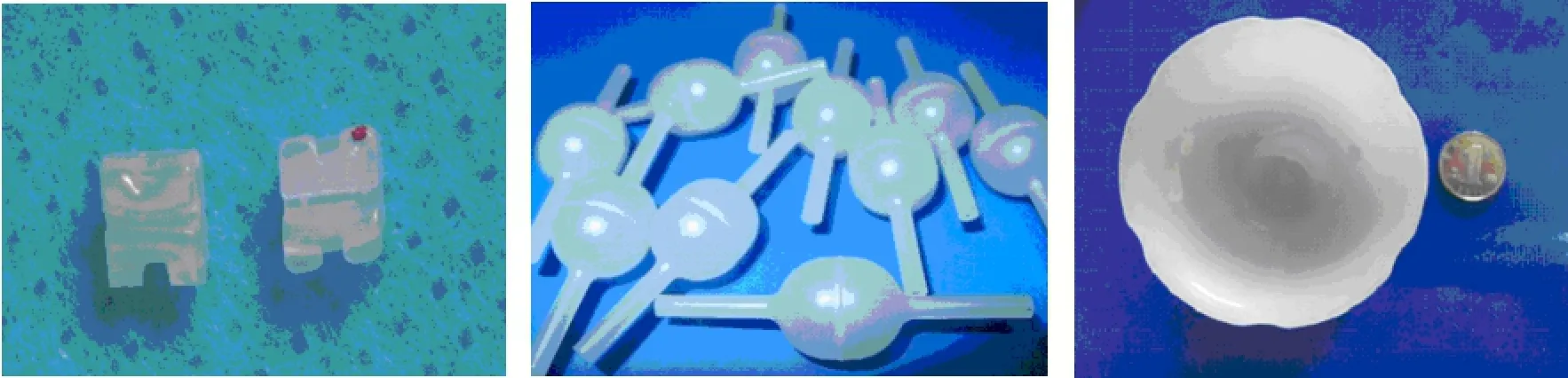

许多透明氧化铝陶瓷产品已采用注射成型技术制备,包括牙齿矫正用透明陶瓷托槽、陶瓷金属卤化物灯泡内的透明陶瓷电弧发光管、以及集实用与美观于一体的半透明氧化铝陶瓷杯,如图7所示。

2.7 精密机械与微型陶瓷部件

随着精密机械和微电子工业的发展,对小型和微型精密陶瓷零部件的需求不断增加,包括陶瓷注射成型(CIM)制备的轴和小齿轮行星齿轮变速器、陶瓷螺杆和行星齿轮、以及微型氧化锆陶瓷滑动轴承,其外径只有1.5 mm,如图8所示。

2.8 医疗器械用陶瓷部件

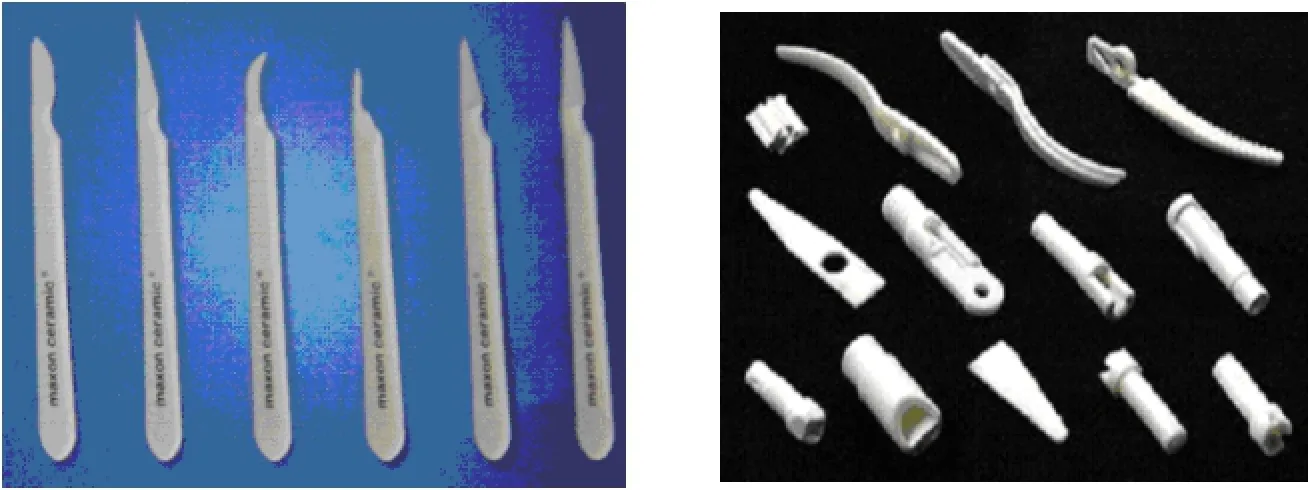

目前,在医疗领域陶瓷注射成型技术也得到了越来越多的应用。采用陶瓷注射成型工艺制作陶瓷手术刀等多种医疗器械(如图9所示),具有抗菌、耐腐蚀、不易被玷污等传统金属器械所不具备的优点。

图5 电子用精密陶瓷部件Fig.5 Precision ceramic components for electronic applications

图6 机电工业用精密陶瓷部件Fig.6 Precision ceramic components for mechanical and electrical applications

图7 透明氧化铝陶瓷产品Fig.7 Transparent alumina ceramic products

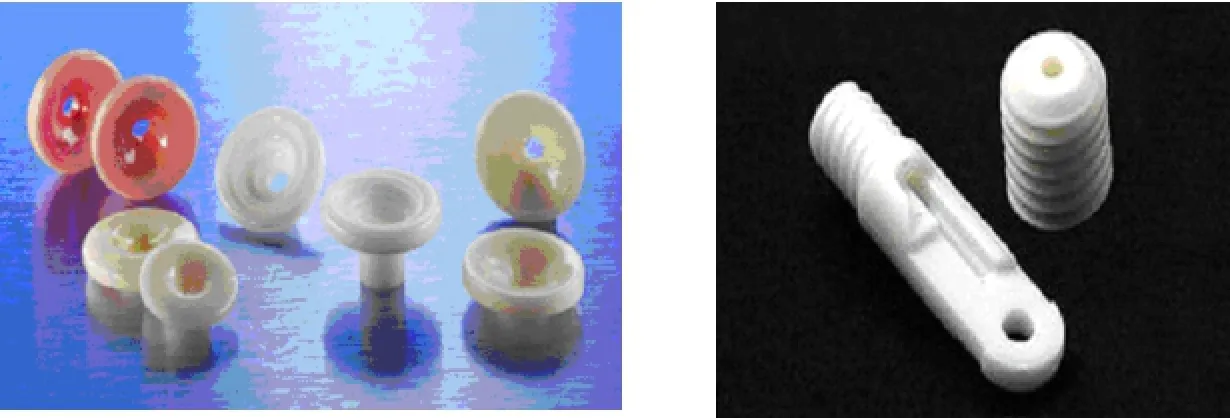

2.9 纺织机械用耐磨陶瓷件

纺织工业中目前使用大量耐磨陶瓷件,主要有纺纱用导丝轮、拉线轮等各种产品,大多采用高硬度的氧化铝(Al2O3)和韧性好耐磨性好的氧化锆(ZrO2),以及氮化硅和碳化硅陶瓷材料。这些产品形状复杂、尺寸精度高,因此广泛采用陶瓷精密注射成型制备技术。像德国赛琅泰克公司生产的纺织陶瓷耐磨零部件得到广泛的应用,如图10所示。

图8 精密机械与微型陶瓷部件Fig.8 Precision machinery and micro ceramic components

图9 医疗器械用陶瓷手术刀等零部件Fig.9 Ceramic scalpels and other medical components

图10 纺织机械耐磨陶瓷零部件Fig.10 Wear-resistant ceramic components for textile machinery

图11 注射成型各种陶瓷喷嘴Fig.11 Injection-molded ceramic nozzles

2.10 环保、化工、冶金用陶瓷喷嘴

喷嘴外形复杂,内设小孔,要求耐磨、耐腐蚀、耐高温,采用氧化锆(ZrO2)和碳化硅(SiC)氮化硅(Si3N4)粉末可一次注射成型制备性能优良形状各异的陶瓷喷嘴,如图11所示。

3 总结及展望

通过二十多年的研究与技术开发,陶瓷注射成型已成为一类最有应用价值的精密陶瓷零部件的制备技术,并且获得越来越多的应用。然而由于陶瓷注射成型工艺环节多,特别是脱脂过程容易产生缺陷,此外模具制备周期较长;因此今后尚需研究和解决的问题主要表现在以下几个方面:

(1)陶瓷粉末颗粒在有机载体中的分散研究,包括颗粒表面改性技术;

(2)喂料注射充模过程的计算机模拟及工艺参数的优化;

(3)高效脱脂方法及设备的开发,希望在无缺陷的前提下加快粘结剂的脱除;

(4)降低模具制造成本及周期;

(5)提升大尺寸陶瓷部件的成型能力。

随着上述几方面问题的解决与陶瓷注射成型技术的进一步完善,可以预测,陶瓷注射成型的产业化应用将进一步扩大;它必将成为一种高效率、低成本、适合于高质量精密陶瓷产品的制备技术,从而在现代陶瓷工业中占有重要地位。

[1] 谢志鹏.结构陶瓷[M]. 北京: 清华大学出版社, 2010: 148-167.

[2] MUTTSUDDY B C. Injection moulding.// Engineered Materials Handbook: Vol. 4.Cleveland, OH:ASM International, 1991(4): 173-180.

[3] 谢志鹏. 陶瓷注射成型的研究[D]. 北京: 清华大学, 1993.

[4] 雅菁, 刘志锋, 周彩楼, 辛颖, 赵丹. 陶瓷注射成型的关键技术及其研究现状[J]. 材料导报, 2007, 21(1): 63-67.

[5] GERMAN R M. The thermal debinding of injection molded powder compacts. Powder Metall. Int., 1990, 22(1): 17-22.

[6] XIE Z P, HUANG Y, WU J G. Effect of powder characteristics and grinding process on fluidity of ceramic injection molding. J.Mater. Sic. Lett., 1995, 14(16): 1165-1167.

[7] XIE Z P, HUANG Y, WU J G, et al. Microwave debinding of a ceramic injection molded body. J. Mater. Sci. Lett., 1995, 14(11): 794-796.

[8] JJohnson K P. Metal injection molding by the InjectAMAX process.// Metal Injection Molding (II). Princeton, NJ: MPIF, 1989: 17-23.

[9]WU R Y, WEI W C. Eur. Ceram. Soc., 2000, 20: 67-75.

[10] THOMAS Y, MARPLE B R. Partially water-soluble binder formulation for injection molding submicrometer zirconia.Advanced Performance Materials, 1998, 5: 25-41.

[11] RIVERS D. Method of injection moulding powder metal parts: US, 4113480. 1978.

[12] FANELLI A J, SILVERS R D, FREI W S, et al. New aqueous injection molding process for ceramic powders. J. Am. Ceram.Soc., 1989, 72: 1833-1836.

[13]彭先明.金属注射成型及其在欧洲的新发展[J].粉末冶金技术,1998,16(2):126-136.

Precision Injection Molding Technology and Industrial Application of Ceramic Parts

XIE ZhiPeng1, SONG Ming2, Liu Wei1

(1. State Key Laboratory of New Ceramic and Fine Technology, School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China; 2. Graduate School of Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

This paper has reviewed the development tendency of ceramic injection molding technology and its widely-used debinding techniques. In addition, a comprehensive review has been given of the application of ceramic injection molding in the fields of optical communication, bio medicine, automotive electronics, modern industry, and cultural life. Finally, the prospects for the future development of ceramic injection molding are predicted.

ceramic parts; njection molding; debinding technology; industrial application

TQ174.6+2

A

1006-2874(2015)01-0031-06

10.13958/j.cnki.ztcg.2015.01.008

2014-10-21。

2014-10-26。

谢志鹏,男,教授。

Received date: 2014-10-21. Revised date: 2014-10-26.

Correspondent author:XIE Zhipeng, male, Professor.

E-mail:xzp@mail.tsinghua.edu.cn