热连轧过程耳子问题模拟研究★

2015-11-25郝艳臣苗强强张金耀韩军仓张云长朱艳春

段 华,郝艳臣,苗强强,张金耀,韩军仓,张云长,朱艳春

(太原科技大学机械工程学院,山西 太原 030024)

试(实)验研究

热连轧过程耳子问题模拟研究★

段 华,郝艳臣,苗强强,张金耀,韩军仓,张云长,朱艳春

(太原科技大学机械工程学院,山西 太原 030024)

对TC4钛合金热连轧过程出现耳子的问题进行了模拟研究,发现孔型设计不合理及轧制速度不匹配是导致热连轧过程中耳子产生的主要原因。通过有限元模拟对孔型及轧制速度进行了优化设计,很好地解决了棒材轧制过程出现的耳子问题,对进一步指导工业生产具有重要的工程意义。

棒材连轧 有限元模拟 耳子 优化设计

在棒材的热连轧过程中经常会出现一些表面质量问题,例如耳子、麻面、划痕等。国内许多学者针对这些缺陷进行了探索探究。温东[1]研究了高速线材成形的表面质量问题,包括麻面、划痕、分层、裂纹等缺陷,并指出入口导卫要对正孔型、安装牢靠、保证轧件线对中,同时还要提高坯料加热质量,均匀温度,以解决这些表面质量问题。孙先焦和徐春柳[2]对高速线材表面的耳子、裂纹、分层等缺陷进行了探讨,指出选择合适的宽展系数、完善孔型设计、合理分配下压量能较好地避免或改善缺陷的产生。圆钢在生产中经常会因为存在刮伤、凹坑、不圆度超标的问题而使产品报废或者增加生产成本的问题。赵少金和黄振国[3]分析了圆钢表面的多种质量问题,认为采用拉套轧制,可避免成品头尾冒耳的存在。张少军和逯登尧[4]对棒材表面的三角口裂纹和直线形裂纹进行了研究,发现加强连铸拉钢操作、正确使用保护渣、加强中间包的烘烤可有效避免棒材表面裂纹的出现。然而,关于钛合金棒材轧制过程的缺陷研究报道较少,为了改善钛合金棒材的成形质量,本文对钛合金棒材热连轧过程进行模拟分析,针对轧制过程中出现的耳子问题展开系统研究,分析缺陷产生的原因,利用有限元方法优化轧制参数,为钛合金棒材轧制工艺的制定提供指导。

1 连轧孔型系统的建立

钛合金棒材连轧生产机组采用4机架三辊Y型轧机,孔型系统为平三角-圆-平三角-圆。应用有限元模拟软件DEFORM-3D对钛合金棒材连轧过程进行模拟仿真,图1为四道次热连轧模型。长为500 mm的钛合金棒材划分网格数为95 000。给定轧件初始轧制温度为950℃,轧辊表面温度为300℃。坯料直径为25 mm,经4道次轧制成直径为20 mm的棒料。辊速度按照秒流量规则设定。

图1 四道次热连轧模拟模型

2 模拟结果与分析

2.1 孔型对耳子的影响研究

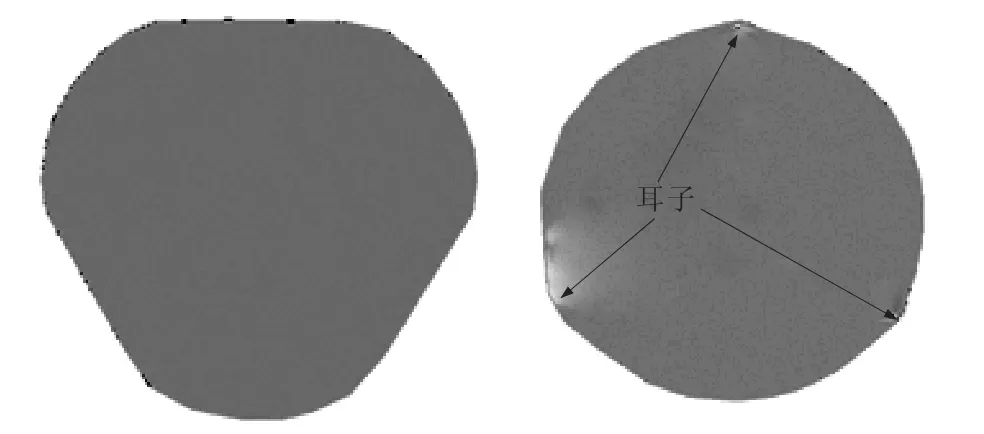

根据图1所示模型对钛合金连轧过程进行模拟,发现第二道次棒料出现了轻微的耳子,如下页图2所示。观察第二道次成形情况,发现其他部位成形较好,只有辊缝部位出现了轻微的耳子,这可能是第二道次变形量偏大造成的。为了进一步印证耳子产生的原因,对第二道次的应变结果进行了提取,如下页图3所示。从图3不难看出,金属向辊缝处流去,在辊缝位置应变达到最大值,说明第二道次的变形量过大,导致多余的金属流向辊缝而产生耳子。因此,对第二道次的孔型进行修正,降低第二道次的变形量,并重新进行了模拟,发现第二道次的耳子消失,成形效果良好。

图2 四道次热连轧模拟模型

图3 第二道次应变分布图

2.2 轧制速度对耳子的影响研究

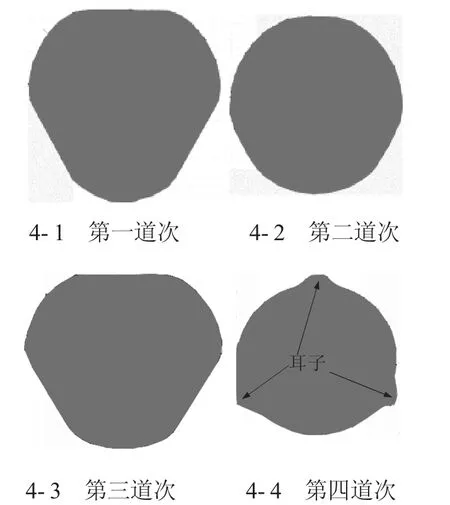

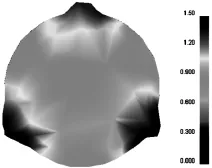

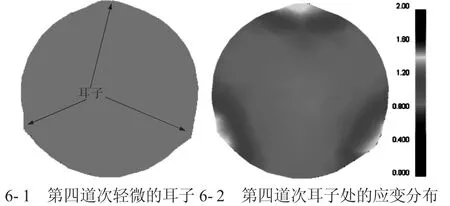

经过四个道次的连轧模拟,发现在第四道次再次出现耳子,并且较第二道次严重,如图4所示。总体来看,前两个道次变形情况较好,说明前两个道次的变形量和前后轧机间的速度设定合理,唯有第四道次出现了严重的耳子现象,观察第四道次应变云图(图5),清楚地看到金属剧烈地流向辊缝处,因此首先考虑的是孔型问题。修改第三、四道次孔型参数,适当提高第三道次变形量,降低第四道次变形量,重新对连轧过程进行了模拟,发现耳子确实明显减轻了,但是并未完全消失,如图6所示。

图4 四道次连轧成形截面

图5 第四道次应变分布图

图6 孔型修正后第四道次出现的耳子

除了孔型问题,耳子的出现可能还与轧制速度有关。根据秒流量定理可知,轧机的速度与轧件截面积有关,由于对每道次速度的核算,是根据孔型面积推算的,实际轧制过程中轧件并未完全充满孔型,近似计算可能导致推算出的各道次速度不准确,因此根据每道次轧件截面积重新计算各道次轧辊速度,将其输入模型进行模拟,发现耳子彻底消失了(见图7),说明孔型轧制速度对轧制的成形性同样具有重要影响。图8(见第36页)为顺利轧制后获得的钛合金棒材,外形尺寸较好。

图7 顺利轧制后前四道次棒材截面

10.16525/j.cnki.cn14-1167/tf.2015.06.06

TG337.6

A

1672-1152(2015)06-0016-02

2015-11-02

博士启动基金资助项目(20132016);省级大学生创新创业训练项目(2015288);校级大学生创新创业训练项目(xj2014075)

段华(1995—),男,在读本科生,主要研究方向为先进轧制技术。E-mail:804430144@qq.com

朱艳春(1982—),女,博士,讲师,主要研究方向:难变形材料先进成形技术与计算机仿真。E-mail:lzlzyc@163.com