旋风炉附烧铬渣及飞灰重熔技术的工业化试验

2015-11-25张传普穆季平杨俊杰

张传普 穆季平 杨俊杰

(河南省固体废物管理中心,河南 郑州 450004)

铬渣是铬盐生产过程中由铬铁矿、纯碱和钙质填料按一定比例混合,经高温氧化焙烧及水浸取铬酸钠后所排出的废渣。铬渣的有害成分主要是可溶性铬酸钠、酸溶性铬酸钙等化合物中的Cr(Ⅵ)。Cr(Ⅵ)具有强氧化毒性,是国际公认的47种最危险的废物之一。截至2009年底,我省共有未得到无害化治理的历史遗留铬渣近60万t,其中义马市堆存铬渣铬渣32.5万t[1]。这些铬渣不仅占用了大量土地,而且可溶性剧毒Cr(Ⅵ)随雨水溶渗流失,严重污染周围的土壤和地下水,给环境和人体带来巨大的危害。为加快铬渣治理进度,早日消除环境污染隐患,河南省固体废物管理中心联合郑州大学和义马环保电力公司探索在260t/h大型燃煤锅炉上采用旋风炉附烧铬渣及烟尘中飞灰重熔工业化技术,并对处置效果进行了监测。监测结果表明水淬渣浸出液总铬、六价铬等指标符合国家铬渣污染治理环境保护技术规范要求。相比于我国其他的铬渣治理工艺,大型旋风炉附烧铬渣及飞灰重熔技术具有比较明显的技术优势。

1 工艺原理

1.1 旋风炉附烧铬渣技术

1.1.1 解毒机理

铬渣中六价铬主要是以铬酸钙、四水铬酸钠、铬铝酸钙以及碱式铬酸铁和少量化学吸附的形式存在,六价铬结合氧化物的熔点均在1 200℃以下,在旋风炉炉内1 400~1 600℃高温环境下,煤与铬渣混合体很快融合,并成为均质熔体[2]。在升温和熔融过程中,旋风炉为微正压燃烧,煤燃烧时在一定温度下先形成CO,化学吸附的很快解吸脱去活性氧成为CrO3,六价铬的氧化物CrO3热稳定性很差,在空气中高温分解并释放出氧,生成Cr2O3。主要化学反应式:

2C+O2=2CO

由于旋风炉内空气过剩系数小,温度高,Cr(Ⅵ)还有可能被直接还原:

Cr(Ⅵ)被直接还原为Cr(Ⅲ),毒性得到较为彻底的消除。

1.1.2 旋风炉的特点

旋风炉是可燃劣质煤较为新型的热工设备,其特点如下:

(1)旋风炉热力强度高,比沸腾炉大10倍,比回转窑大50倍,炉温高,热效率高。

(2)应用煤种广,褐煤、烟煤、无烟煤、贫煤均可使用,特别适用于发热量低、灰分高的劣质煤。

(3)由于可用较小的空气过剩系数操作,因此可在炉内形成一定的还原区和还原动力,且氮氧化物排放浓度低。

(4)旋风炉采用液态排渣,渣膜黏着力强,排渣率极高。

(5)液态排渣,粉尘排放少,劳动条件较好。

旋风炉高温还原有毒铬渣,就是充分利用了旋风炉热强度高、还原动力足和较小的空气过剩系数操作形成的还原区将六价铬还原成三价铬的特点,在确保发热能力的前提下,完成铬渣处理的过程[3-4]。

1.1.3 旋风炉在铬渣治理中的优势

利用旋风炉的特点高温还原有毒铬渣具有以下优势[5]。

(1)含有六价的有毒铬渣,经旋风炉燃烧处理后,铬渣中六价铬有99%以上被还原为稳定无毒的三价铬,随烟气排出的仅占铬渣中六价铬含量的0.1~0.5%(0.143mg/Nm3),解毒彻底,无二次污染,与其他铬渣处理方法相比具有一定的优势。

(2)利用铬渣替代石灰石、白云石,确保旋风炉液态顺畅排渣,节省有效资源。

(3)解毒后的水淬渣可用来做生产水泥的辅料或用来铺路、制作建筑材料等,为实现废渣的回收利用创造了条件。

(4)产生的电、汽用于化工生产,实现了经济效益与环保效益双赢。

1.2 飞灰重熔技术

1.2.1 飞灰重熔的必要性及技术原理

目前国内大多数旋风炉的实际捕渣率在60%左右,仍有40%左右的飞灰随高温烟气离开锅炉,进入尾部除尘器,这部分粉煤灰仍然还有未被还原的Cr(Ⅵ)。由于粉煤灰颗粒细,比表面大,具有非常大的危害,必须送入炉内回熔,进一步还原解毒。

飞灰重熔技术的基本原理是将烧煤粉的液态排渣锅炉(包括旋风炉)烟道除尘器捕集下来的大颗粒粉煤灰和电除尘器末段捕集的含有Cr(Ⅵ)的飞灰,采用密闭的输送系统送入锅炉炉膛内的特定高温区域,使残余可燃物二次燃烧回收其热量,并使Cr(Ⅵ)得到充分还原,实现锅炉节煤,使铬渣得到充分解毒[6]。飞灰在炉膛中吸热熔化,转化为高温增钙液态渣,流出炉膛底部,经水淬炸裂成为颗粒状的玻璃体增钙水淬渣,铬渣得以固化,水淬渣可全部根据需要综合利用。

铬渣中含有28.27%的CaO成分,飞灰中CaO粉末在重熔过程中被二次(或多次)喷入炉膛,或与烟气中的SO2反应,形成CaSO4类化合物进入熔渣,或直接黏附于燃烧室墙壁熔化的渣膜表面,生成含Ca、S的多种熔融的复盐类化合物,并随飞灰一起形成高温液态熔渣,水淬之后,S和Cr元素被固化在玻璃水渣之中。飞灰重熔工艺技术发挥了良好的炉内烟气脱硫和固Cr元素作用。

飞灰重熔技术体系包括飞灰密相输送、飞灰入炉速度选择、入炉点的确定、炉内膜态燃烧环境和熔渣质量的控制等多项关键技术,同时配套多项化工安全防毒技术。以免对电厂的运行人员、检修人员以及接触铬渣和有毒粉煤灰的人员直接造成铬中毒伤害。

1.2.2 飞灰重熔技术的优势

(1)避免铬渣随飞灰排出,保证Cr(Ⅵ)完全转化为Cr(Ⅲ),还原后的铬离子完全固化在水淬渣中。

(2)可以100%消化锅炉除尘器中干燥的粉煤灰,实现飞灰完全重熔,实现液态排渣炉无粉煤灰排放运行。

(3)可以把粉煤灰完全转化为符合国家水泥建材标准JC454-92规定的K≥1.4的优等品增钙锅炉底渣,解毒后的炉底渣可供给水泥建材行业得到综合利用。

(4)在完成锅炉飞灰重熔的同时提高了燃煤固硫、脱硫效率,同时因控制空气过剩量而降低锅炉烟气中NOx的产生及排放浓度。

2 铬渣处理工艺流程

燃煤和铬渣分别送入破碎机粉碎计量,按预定配比混匀,再由球磨机研磨成细粉,经筛分,粗粉返回球磨机进一步研磨,细粉送至料仓,经叶轮给粉机由一次风送入旋风筒,在二次风强力旋转扰动下燃烧;同时六价铬在还原区内还原成三价铬,燃渣沿旋风筒筒壁下流,未燃尽的煤渣进二次室继续燃烧还原,熔渣流入炉底,从排渣口排出炉外,炉渣经水淬固化成玻璃体,在沉渣池内沉降,用捞渣斗捞出,用作建筑材料或水泥掺和料。飞灰先经电除尘器收集后,送入飞灰重熔装置,通过管道由专门喷口送入炉内回熔,进一步还原解毒,回熔率接近100%,并重新形成水淬渣。出电除尘器尾气经石灰粉半干法脱硫后,送入袋式除尘器进行二次除尘,经袋式除尘器除尘后尾气可达标排放。

3 铬渣掺烧工业试验

3.1 原材料及成分

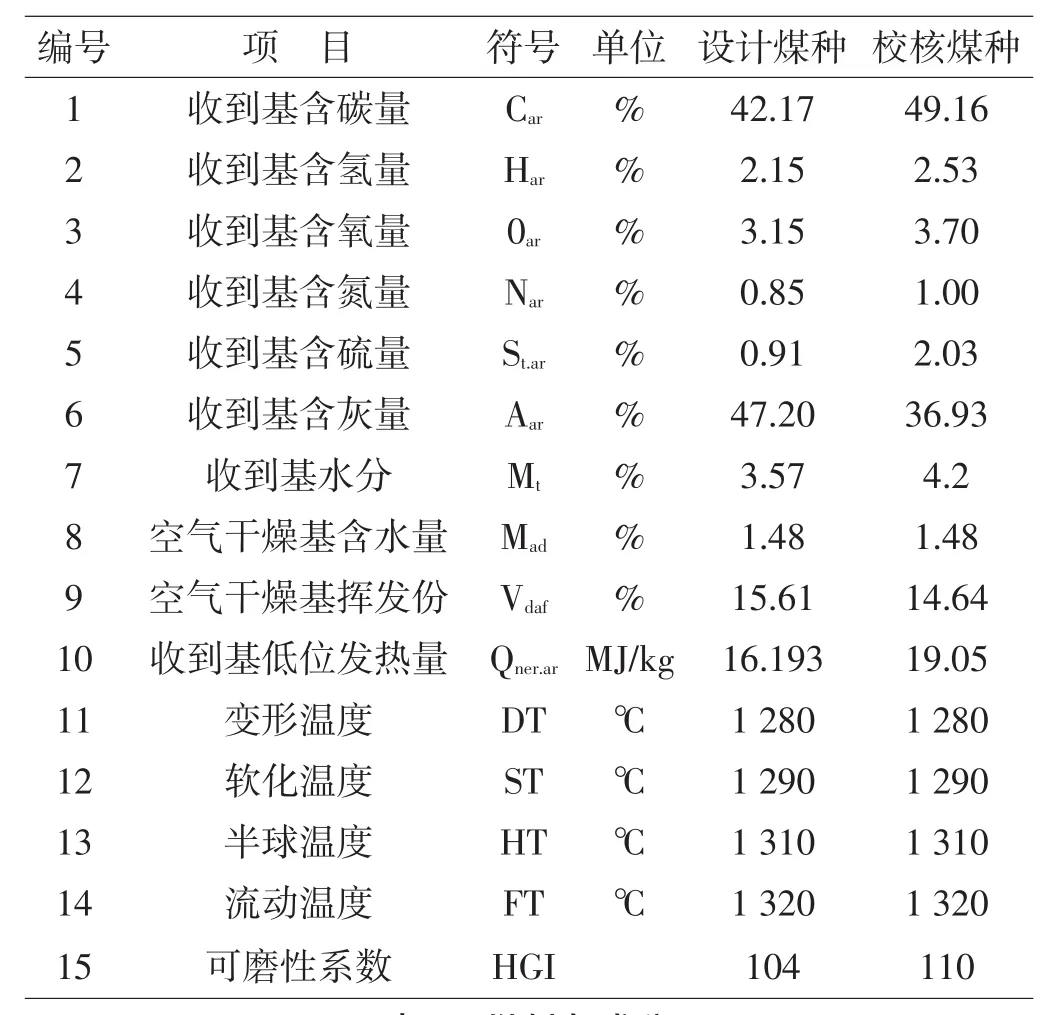

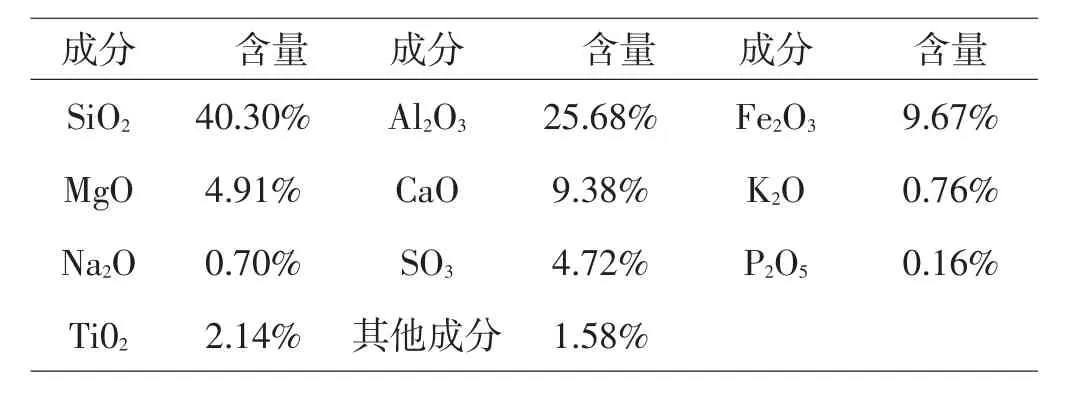

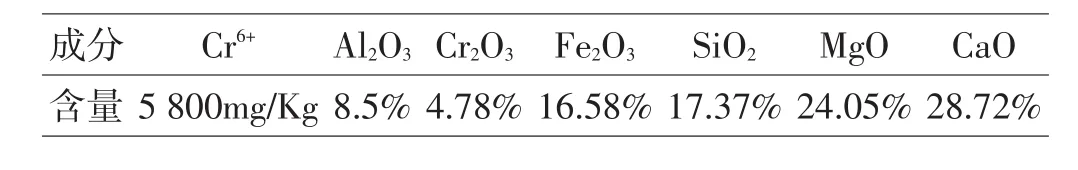

旋风炉燃烧燃料为义马矿区煤,按煤:铬渣≈9:1的混煤设计,混合后的煤质典型成分见表1,燃料灰成分见表2,铬渣典型化学成分见表3。

表1 燃料成分

表2 燃料灰成分

表3 铬渣化学成分

3.2 旋风炉燃烧状况及工艺参数控制范围

旋风锅炉炉膛负压控制范围:

在-50~+50Pa之间,炉膛燃烧正常;

在-100~+100Pa之间,炉膛燃烧不太稳定;

在-200~+200Pa之间,炉膛燃烧很不稳定,容易熄火。

旋风锅炉排烟氧含量控制范围:

排烟氧含量4%~6%时,正常燃烧;

排烟氧含量6%~8%时,过氧燃烧;当锅炉负荷低时,需要稍微过氧来加速燃烧。铬渣解毒需要还原气氛,过氧燃烧解毒效果不好。

锅炉负荷为产气量,正常负荷为260T/h,当负荷低于190T/h时,燃烧就会不太稳定,解毒效果就差,此时不易掺烧铬渣。

4 掺烧试验结果

4.1 掺烧比例及解毒效果

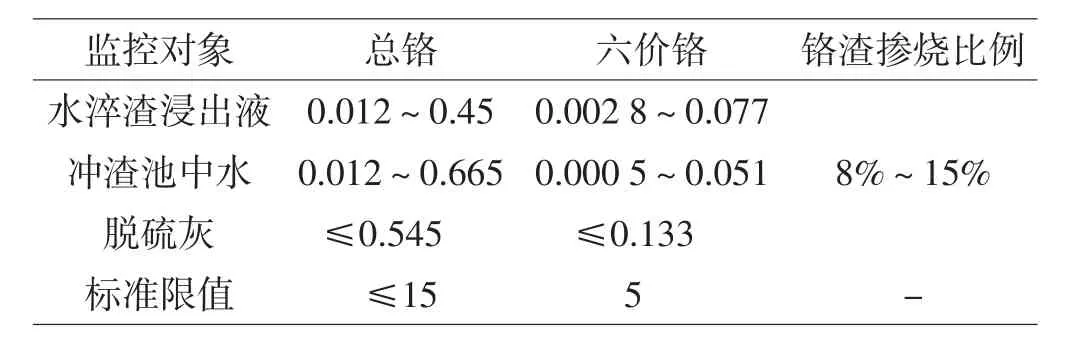

铬渣掺烧试验比例控制在8%~15%时,不同掺烧比例的铬渣解毒最终产物(水淬渣及冲渣水)中总铬和六价铬含量分析结果统计分别见表4。

表4 掺烧比例及解毒效果 (mg/L)

即水淬渣浸出液:总铬在0.012~0.45mg/L,六价铬在0.002 8~0.077mg/L;

冲渣池中水:总铬在0.012~0.665mg/L,六价铬在0.000 5~0.051mg/L。

上述结果均远低于国家危险废物鉴别标准GB5085.3中要求的总铬≤15mg/L,六价铬≤5mg/L,也远低于铬渣污染治理环境保护技术规范(环保行业标准HJ/T299-2007)中铬渣解毒产物作为水泥熟料的标准(总铬≤1.5mg/L,六价铬≤0.5mg/L)。

此外,袋式除尘后的脱硫灰中总铬含量≤0.545mg/L,六价铬含量≤0.133mg/L,也远低于国家危险废物鉴别标准GB5085.3中要求的总铬≤15mg/L,六价铬≤5mg/L的标准。

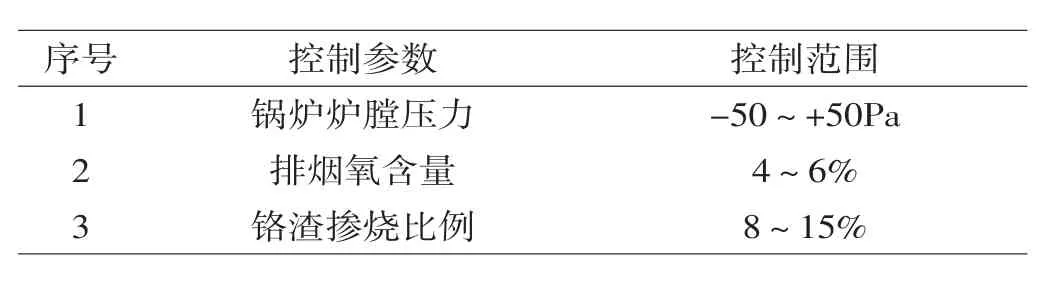

4.2 适宜铬渣解毒的工艺参数

试验结果表明适宜铬渣解毒的工艺参数为:炉膛负压控制范围为-50~+50Pa;旋风炉排烟氧含量控制范围为4%~6%。在此燃烧状况下,铬渣掺烧比例可达10%~15%。见表5。

表5 适宜解毒的工艺参数

5 结论

(1)采用旋风炉高温附烧-玻璃体固封技术并配套飞灰重熔装置可对铬渣实现无害化处理,该工艺技术处理铬渣解毒彻底、安全稳定,为解毒后铬渣的资源化利用创造了条件。

(2)旋风炉掺烧铬渣时炉膛燃烧的负压控制范围为-50~+50Pa;旋风炉排烟氧含量控制范围为4%~6%。在此燃烧状况下,铬渣掺烧比例在10%~15%时,水淬渣浸出液总铬含量小于0.45mg/L,六价铬含量小于0.077mg/L;冲渣池水中总铬含量小于0.665mg/L,六价铬含量小于0.051mg/L,远低于国家铬渣污染治理环境保护技术规范中规定的含量。

(3)旋风炉掺烧铬渣除具有将六价铬解毒为三价铬,并将其固化于水淬渣中的作用外,还起到对锅炉炉渣助熔、节煤和脱硫固硫的作用。

(4)飞灰重熔技术提高了铬渣解毒的效率,改善了铬渣处理效果,既节省了能源又避免了因飞灰带来的二次污染,使铬渣解毒更彻底、安全。

随着电收尘器运行时间的延长,在下一步铬渣工业掺烧运行过程中,要加大脱硫灰总铬及六价铬的监测频次,以监控前级电收尘器的收尘效果。若发现有总格、六价铬升高现象,应及时查找原因,解决问题,确保电收尘器长期稳定运行,以保证含铬粉尘的收集与重熔。

[1]纪柱.中国铬盐近五十年发展概况[J].无机盐工业,2010,42(12).

[2]王汝岗.5000t/d窑处置铬渣生产水泥熟料的工业实践[J].水泥工程,2008(6).

[3]许丹,李何.铬渣烧结炼铁技术综述[J].环境保护与循环经济,2008(8).

[4]还博文.旋风炉附烧铬渣的炉内过程[J].动力工程,1995,15(2).

[5]祝肇明.利用立式旋风炉附烧处理铬渣工业化试验[J].无机盐工业,1999,31(2).

[6]钟崇林.大型旋风炉附烧铬渣及飞灰重熔解毒工业化实践[J].河南化工,2011(28).