基于NX8.0 的模具型腔数控加工工艺分析与编程设计

2015-11-25刘存平

□刘 勇 郭 晟 刘存平 赖 啸

先进的CAD/CAE/CAM 集成软件在现代企业生产中已得到广泛应用,应用CAM 技术能大大缩短模具产品制造周期,提高其精度与质量,降低劳动强度,提升生产效率,从而带来极大的经济效益。

一、零件分析

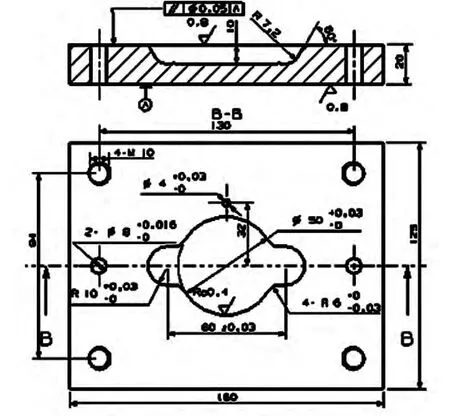

图1 型腔零件二维工程图

如图1 所示,零件为模具型腔,为单件、小批量生产,其材料为CrWMn,为低合金工具钢,建议选用硬质合金刀具;制件外形为150mm×125mm×20mm,毛坯为170mm×145mm×40mm,要加工的部位有上下表面、四周侧面、内腔与6 个孔(含螺纹),上下表面有平行度要求。上下表面与四周侧面采用3D 平面铣,上下表面粗糙度要求为Ra=0.8,安排有粗加工与精加工;粗加工选择Ф63 的刀片镶嵌式盘形面铣刀,精加工选择Ф8 通用硬质合金立铣刀。

四个侧面的表面粗糙度为一般要求,粗、精加工合并进行,根据轮廓去除材料余量尺寸,选择Ф8 通用硬质合金立铣刀进行加工。

内腔曲面是由多个曲面组成的,型腔内腔表面精度要求为Ra=0.4,须安排粗加工、半精加工与精加工,以3 轴铣中的型腔铣开粗,以固定轴轮廓铣进行半精加工,最后以区域轮廓铣实现型腔内腔的精加工,均采用高速铣削加工,粗加工选择Ф8 硬质合金立铣刀,半精加工选择Ф8 硬质合金球头铣刀,精加工选择Ф5 硬质合金球头铣刀。

因孔系位置精度要求较高,先安排有钳工划线,在数控机床上安排有所有孔的中心定心钻,然后安排有不同孔径的钻削加工。定心钻选择Ф2 的中心钻刀,其余根据孔径选择有Ф4、Ф8、Ф10.8 的麻花钻刀(其中Ф10.8 的麻花钻是用来钻M12 的螺纹底孔)。

二、编程设计

NX CAM 是UG 软件的计算机辅助制造模块,其功能强大,可以实现对复杂零件和特殊零件的加工,此编程工具易于使用。NX CAM 已成为现代相关企业和工程师的首选。

进入NX8.0 CAM 模块,初始化加工环境,先建立型腔三维模型与毛坯,根据前述的工艺分析进行刀具组的创建,按NX/CAM 的通用过程创建几何体,定义加工坐标系,进行部件与毛坏的定义。按不同的加工要求,分别设置相应的加工方法。

(一)创建上表面3D 平面铣工序。平面铣(planar milling)主要用于平面轮廓、平面区域或平面孤岛的一种铣削方式。它通过逐层切削工件来创建刀具路径,可用于零件的粗、精加工。

1.创建上表面粗加工平面铣工序。通过单击工具条上的图标,在出现的“创建工序”对话框中选【类型】为【mill_planar】,【子类型】为【FACE-MILLING】,并按加工方案选用刀具与加工方法,点击“确定”,在出现的【面铣】对话框中以“曲线/边”模式选择毛坯上表面的4 条边完成边界几何体的设置,在【机床控制】下分别进行“开始刀轨事件”和“结束刀轨事件”的相应设置。同时设【切削方式】为(往复走刀),行距为刀具直径的75%,按工艺安排表中的参数分别进行“进给率和速度”等参数设置,然后点击“生成刀具轨迹”图标,生成刀轨,完成上表面的粗加工工序的创建。

2.创建上表面精加工工序。与上述创建上表面的粗加工工序方法类似进行设置,但要选用不同的刀具和加工方法,同时要在“进给率与速度”中将“主轴转速”更改为2000。由于是精加工,在刀轨设置时将行距优化为刀具直径的50%,得到的精加工型腔上表面刀轨。

(二)创建四个侧面3D 平面铣工序。四个侧面的加工没有分粗、精加工,而是一步到位。选【类型】为【mill_planar】,【子类型】为【PLANAR-MILL】,其余如同上表面加工工序方法类似设置,以【曲线/边】模式定义部件与毛坯边界,以“指定底面”进行加工底面设置。在“切削层”对话框中设置“每刀深度”为4,与前述方法类似,分别完成“进给率和速度”与“机床控制”栏下的相应设置与刀轨设置,然后点击“生成刀具轨迹”图标,生成刀轨。

(三)型腔的内腔加工。型腔的内腔是成型塑件产品的工作面,表面质量要求较高,在这里采用型腔铣开粗、固定轴轮廓铣半精加工、区域铣精加工三步完成其加工。

1.创建内腔的型腔铣粗加工工序。型腔铣主要用于加工型腔或型芯,属多层切削,可以加工侧壁与底面不垂直的工件。通过【插入】/【工序】,在“创建工序”对话框中选类型为“mill_contour”,“子类型”为“”,由加工工艺方案选用相应的刀具、加工方法、“进给率和速度”等参数设置。驱动方法对刀轨的影响较大,在UG 软件中对数控加工提供了多种类型的驱动方法,驱动方法的选择与被加工零件表面的形状及其复杂程度有关,本型腔铣粗加工以“边界”驱动方式。选择好切削区域,生成刀轨。

2.创建内腔的固定轴轮廓铣半精加工工序。固定轴轮廓铣是三坐标联动加工,主要用来加工自由曲面等特征,如模具等,刀具沿复杂曲面轮廓运动,适用于半精加工与精加工。在“mill_contour”类型下选子类型“FIXED-CONTOUR”,进入“固定轴轮廓铣”,选“边界”驱动。边界驱动方式可指定以边界或环路来定义切削区域,其刀具路径沿着复杂的曲面轮廓而产生。点图标工具,选内腔边缘为“驱动几何体”。与前述方法类似,分别完成“进给率和速度”(“主轴转速”输15000RPM)、“机床控制”栏及刀轨的相应设置,然后点击“生成刀具轨迹”图标,生成刀轨。根据加工的弧面形状,选用球刀进行半精加工,主轴转速达6000RPM,从模拟仿真的结果来看,得到的刀轨较优。

3.创建内腔轮廓曲面区域铣精加工工序。轮廓铣是三坐标联动加工,常用于精加工,主要用来加工模具的自由曲面等特征。模具型腔的内腔表面的精加工采用曲面区域铣,类型为MILL-CONTOUR,子类型为“CONTOUR_AREA”,刀具为B5 球头铣刀。在“驱动设置”中将“切削模式”设置为“跟随周边”。由于是精加工,将“步距”设为刀具平直百分比的30%,部件的内公差及外公差均设为O。选内腔所有曲面为切削区域,并与前述方法类似,分别完成“进给率和速度”(“主轴转速”输20000RPM)、“机床控制”栏及刀轨的相应设置,然后点击“生成刀具轨迹”图标,生成刀轨。

4.创建型腔的孔系加工工序。为保证孔系定位精度,先对所有孔统一安排了一道中心钻工序。在“创建刀具”对话框通过改变“类型”为“DRILL”,“子类型”选择“SPOTDRILLINGTOOL”,创建中心钻刀。进入“定心钻”对话框后进行循环类型的设置、各孔的选择及各循环参数的设置,然后生成所有孔的中心钻刀轨。进行所有工序的刀轨生成(如图2a所示)及动态仿真验证(如图2b 所示)。

图2 a 所有加工刀轨

图2 b 所有加工刀轨动态仿真验证效果

(四)后处理。作为NXCAM 模块中的一个重要组成部分,后置处理的主要任务是将NX CAM 软件生成的加工刀位轨迹源文件转成数控机床可接受的代码(NC)文件。型腔产品的加工刀轨生成后通过3D 模拟,验证其不存在打刀、过切等情况,并且刀轨路径是较优化的,则可以点,进行后置处理,生成数控加工程序单,得到可用于实际生产的程序。

三、结语

UGNX 软件CAD/CAM 功能具有较完美的结合,在零件编程设计的过程中可以人机对话,随时修改模型,并对结果进行实际工况的加工刀轨仿真,由过程仿真,可以对打刀、过切、加工不到位等不良现象进行监控,保证了加工质量。

[1]赵灵,赵海峰.模具CAD/CAM(UG)[M].北京:国防工业出版社,2013

[2]李华川,杨浩佩,苏茜.基于UG 的典型注塑模仁数控编程方法研究[J].机械制造与自动化,2014

[3]李军.模具CAD/CAM(基于UGNX 的应用)[M].北京:国防工业出版社,2008

[4]李超.五轴数控加工程序设计研究[J].机械设计与制造,2009

[5]郭晟,袁永富.异形面型芯数控加工与仿真研究[J].机械设计与制造,2014

[6]黄志荣,丁仕燕.UGNX 在医用手柄数控加工中的应用[J].常州工学院学报,2011

[7]郭晟,阳彦雄,刘勇,赖啸.NX8.0 在壳体模具型腔设计与数控加工中的应用[J].制造业自动化,2014