管壳式主机滑油冷却器防腐蚀维修措施研究

2015-11-25何卓军雷渡民杨青松

何卓军,雷渡民,杨青松

(1.海南地区装备修理监修室,海南 三亚 572000;2.91872部队,广东 湛江 524001)

管壳式主机滑油冷却器防腐蚀维修措施研究

何卓军1,雷渡民2,杨青松2

(1.海南地区装备修理监修室,海南 三亚 572000;2.91872部队,广东 湛江 524001)

文章根据管壳式滑油冷却器的腐蚀情况,分析了该冷却器的主要腐蚀原因,并结合成熟的防腐蚀技术,分别对端盖和列管提出2种经济可行的维修措施。针对腐蚀严重的列管重点提出了填补胶和内衬紫铜管2种防腐蚀措施,使得列管再使用寿命达到6 a以上,对其它同类型冷却器的防腐蚀维修同样具有借鉴意义。

冷却器;腐蚀;维修

某船主机冷却器为管式滑油冷却器,滑油走管程,从进油口顺着折流板流至出油口;冷却海水走管程,从进水口顺着换热管流至回水盖内,再沿换热管回流至出水口,由出水口排出冷却器,水在经过换热管时,通过换热管带走滑油释放出的热量,从而达到换热的目的。

该船在进厂后对该滑油冷却器进行例行检查时,发现与海水接触的冷却器列管内壁、前后端盖这2个部位出现较为严重的腐蚀问题。

1 腐蚀基本情况

1.1冷却器列管腐蚀

冷却管材料为铜镍合金,管子规格为D16 mm×1.5 mm。列管腐蚀部位主要集中在列管与管板的胀管部位,胀管深度50 mm,其中海水入口部位腐蚀最为严重,属于典型的冷却器腐蚀现象,腐蚀类型为点蚀,腐蚀形貌呈剥离的凹坑,大小蚀坑连成片,蚀坑分布区域基本在管子下半部分;海水出口的列管内壁基本无明显腐蚀;管子内部深处通过内窥镜检查管子其腐蚀情况,发现基本无明显腐蚀。该主机冷却器共882根列管,通过对所有列管进行腐蚀深度测量,其中,95根换热管腐蚀超过原壁厚的20%,占总换热管数量的10.7%。

1.2前后端盖腐蚀

前后端盖材料为铸铁,前后端盖因腐蚀已修理了多次,此次勘验发现腐蚀问题仍异常严重,出现大面积溃烂状腐蚀深坑,后端盖边缘部位几乎腐蚀穿孔,前端盖中间隔板已腐蚀穿孔,密封面因腐蚀基本失去隔离密封作用。

2 腐蚀原因分析

2.1换热管端口内表面的腐蚀

1)富氧的海水是管子腐蚀的主要原因。由于海水中溶解有丰富的氧,铜被氧化成氧化亚铜保护膜;但在海水中氯离子和氢氧根离子的共同作用下,氧化亚铜保护膜被破坏,亚铜离子形成碱式氯化铜,该层容易被流动海水冲走,如此反复,导致铜的不断腐蚀。

2)端部的紊流状态加速了换热管的表面腐蚀速度。端部紊流对换热器表层腐蚀产物不断冲击,导致腐蚀产物的剥离,加速了局部腐蚀速度。

3)胀管破坏了管内的原始表面状态。管子端部胀管时,破坏了表面的保护膜,可加速管子的腐蚀。

4)电化学保护措施不足是换热管腐蚀的另一重要因素。从换热管胀管部位连成片的蚀坑形貌可以看出,有明显的沿晶腐蚀特征。经计算可知,该冷却器列管内海水平均流速为1.9 m/s,对于含镍铜合金来说,平均1.9 m/s流速并不高,因而没有出现一般的冲刷腐蚀现象,流速作用主要是加速了腐蚀产物的传输,只是加速腐蚀的因素之一,缺乏有效的防腐蚀措施是换热管加速腐蚀的重要因素。

2.2端盖内表面的腐蚀

1)端部牺牲阳极设计安装时存在缺陷,降低了其保护效果。从端部剩余的锌阳极可以看出,虽然锌块大部分消耗完,但端盖腐蚀仍十分严重,说明锌与端盖的连接存在一定的问题,在锌阳极消耗时未能有效地保护端盖和换热管内表面。

2)端盖部分成为了牺牲阳极,但效果有限。研究资料表明:灰口铸铁在流速3 m/s时腐蚀速度为1.0 mm/a,而冷却器端盖的腐蚀速度接近10 mm/a,远远大于理论腐蚀速度。整体考虑冷却器的结构,认为冷却器的端盖在使用过程中充当了牺牲阳极的作用,为换热管及端部的挡板提供了一定的电化学保护。

3 防腐蚀维修措施

针对滑油冷却器列管和端盖出现的严重腐蚀问题,根据腐蚀原因分析结论,分别针对端盖和列管探讨研究分析提出了2种经济可行的维修措施。

3.1端盖维修措施

3.1.1 措施一

对端盖采取焊补修理措施,恢复其尺寸,进行表面处理后,采用重防腐涂料+牺牲阳极联合保护。具体工艺如下:①高压淡水清洗除污除盐,清除表面残留的海盐沉积物;②进行表面处理,采用喷砂除锈,除锈等级达到规定的Sa2.5级以上;③采取堆焊的方式,对密封部位及腐蚀超标部位进行修补,然后清除表面的焊瘤焊渣,打磨光顺至标准尺寸;④表面涂装重防腐防锈底漆4道,涂装绝缘屏蔽涂料2道,总膜厚达到400 μm以上;⑤安装高活性铝阳极,保证牺牲阳极与端盖的电连接性,接触电阻小于0.01 Ω。

3.1.2 措施二

更换为更耐海水腐蚀的铜合金端盖,进行表面处理后,采用绝缘屏蔽涂料+牺牲阳极联合保护。具体工艺如下:①按照原端盖结构及尺寸,重新加工铜合金材料端盖;②内表面喷砂除锈,表面粗化;③内表面涂装绝缘屏蔽涂料3道,总膜厚达到200 μm以上;④安装高活性铝阳极,保证牺牲阳极与端盖的电连接性,接触电阻小于0.01 Ω。

3.2列管维修措施

3.2.1 措施一

鉴于管道自身强度能够满足使用要求,腐蚀蚀坑进行修补的目的是阻止进一步的腐蚀,平顺表面水流。防腐蚀工作包括对腐蚀坑点部位的防护和加强对冷却列管的保护。冷却列管修理措施分为修复和保护2方面。

1)修复。采用修补胶胶补的方法修复腐蚀坑,起到堵塞活性腐蚀坑、恢复冷却列管内部尺寸、顺导海水水流的作用。采用的修补胶为改性环氧系修补胶,其固化胶性能指标:粘接强度,25 ℃与铜镍合金的抗剪强度20.2 MPa;固化度(DSC)为93%;耐温,130 ℃热老化24 h强度不下降;结构强度,大于FC系环氧粉末涂料热固化涂层的85%。

2)保护。强化阴极保护,确保端盖上安装好牺牲阳极与冷却器壳体的电连接性;阴极屏蔽,冷却器管板采用绝缘涂层屏蔽,冷却器芯管板上的保护电流损失,提高牺牲阳极使用寿命。具体工艺如下:①除污除锈,对冷却器芯上腐蚀部位用脱脂棉蘸2N盐酸擦洗,铜锈多则再用氨水擦洗,去除铜锈后,再用脱脂棉蘸清水反复擦洗,将酸或氨水清洗干净,抹去水珠,晾干;②调胶,将环氧修补胶按规定比例进行配制,手工涂抹上需要修补的部位,按少量多次调胶,调好后熟化5 min再使用,2 h内须用完;③修整,用D8 mm棒卷80目砂纸,将冷却列管内部的修补胶突起的部位轻磨平整,再卷240目砂纸,将表面磨光顺;④检查,用脱脂棉醮水将修补部位擦干净,检查是否存在缺陷,发现缺陷则需要重新修补;⑤管板涂漆,冷却器管板表面上涂刷绝缘屏蔽涂料2道(注意不要将涂料涂到冷却列管内);⑥检测连接电阻,用铜螺栓(或不锈钢螺栓)、铜垫片将冷却器端盖与冷却器壳体可靠安装,确保电连接,并用万用表进行导电性检查,接触电阻小于0.01 Ω。

3.2.2 措施二

该冷却器共882根列管,单程441根,对现有腐蚀超标部位的95根换热管,其中前端39根,后端56根,采用内衬紫铜管的办法加以解决。

1)紫铜管规格的确定。对内衬紫铜管后流通面积减少比例I估算:

(1)

式中:N0为冷却器单程列管总数;Nc为单程腐蚀超标最大管数;D0为原管内径;D1为衬管内径。

选用紫铜管规格分别为D13 mm×1.5 mm、D13 mm×1.4 mm、D13 mm×1.3 mm、D13 mm×1.2 mm、D13 mm×1.0 mm,按公式(1)计算对应的流通面积减少比例分别为:5.18%、4.88%、4.57%、4.5%、4.25%、3.6%。

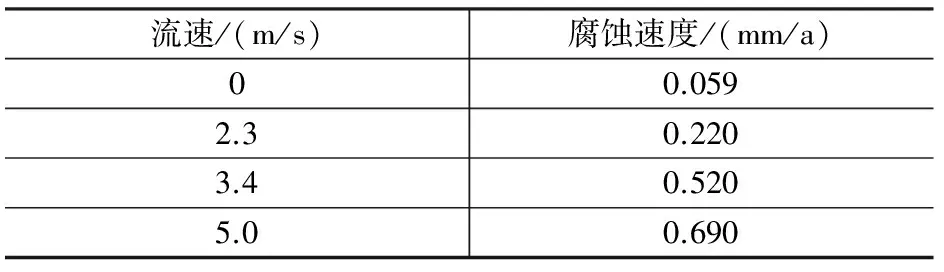

2)内衬紫铜管使用寿命估计。冷却器列管平均流速为1.9 m/s,根据紫铜管在不同流速海水条件下腐蚀速度见表1。

表1 紫铜管在不同流速海水条件下腐蚀速度

按照2.3 m/s的流速、每天工作24 h冷却器连续工作时间计算,针对选用的上述紫铜管规格分别为D13 mm×1.5 mm、D13 mm×1.4 mm、D13 mm×1.3 mm、D13 mm×1.2 mm、D13 mm×1.0 mm,对应的紫铜管使用寿命为6.8 a、6.3 a、5.9 a、5.4 a、4.5 a。

根据冷却器的使用要求达到6 a以上,且要求换热器修理技术要求流通面积减少比例不超过5%,选择紫铜管规格为D13 mm×1.4 mm。

4 结束语

文章根据管壳式滑油冷却器的腐蚀情况,深入分析了该冷却器的主要腐蚀原因,并结合成熟的防腐蚀技术,分别对端盖和列管提出2种经济可行的维修措施。针对腐蚀严重的列管重点提出了填补胶修补和内衬紫铜管2种防腐蚀措施,使得列管再使用寿命达到6 a以上,对其它同类型冷却器的防腐蚀维修具有借鉴意义。

In this paper,the main causes leading to the corrosion of the tube-shell heat exchanger of lubricating oil and seawater are analyzed.Two economic and feasible measures are put forward to repair the tube and cover combined with the mature anticorrosion technology.Aiming at the serious corrosion of the tubes,the methods of filling glue and lining with copper are developed,which can prolong the tube service life by more than six years and be reference for the anticorrosion repair to the same type of heat exchanger.

heat exchanger;corrosion;repair

何卓军(1972-),男,湖南汨罗人,工程师,大学本科,主要从事舰船维修管理工作。

U672

10.13352/j.issn.1001-8328.2015.03.014

2014-11-12