基于FLUENT的柴油机喷油嘴的冲刷腐蚀仿真计算

2015-11-25刘正林郑卫刚

王 建,刘正林,郑卫刚

(1.武汉理工大学 能源与动力工程学院,湖北 武汉 430063;2.武汉理工大学 工程训练中心,湖北 武汉 430063)

基于FLUENT的柴油机喷油嘴的冲刷腐蚀仿真计算

王 建1,刘正林1,郑卫刚2

(1.武汉理工大学 能源与动力工程学院,湖北 武汉 430063;2.武汉理工大学 工程训练中心,湖北 武汉 430063)

高压、高喷射速率条件下流体对喷油嘴的冲刷腐蚀问题更加凸显,给柴油机工作的可靠性提出了挑战。应用计算流体力学方法建立气液两相流综合数学模型,借助FLUENT软件对喷油嘴内流体进行数值模拟分析,结果表明选择较大长径比的可缓解冲刷腐蚀。结果可为柴油机喷油嘴结构优化和性能改善提供重要参考。

喷油嘴;气液两相流;冲刷腐蚀;数值模拟

随着排放法规的日益严格和对燃油经济性要求的提高,喷油器已经成为现代柴油发动机最关键的组成部分。为提高柴油机对喷油嘴的喷油性能,柴油机燃油喷射系统也逐步向高喷射压力、高流动速率方向发展,使得喷油嘴的冲刷腐蚀状况加剧,柴油机的工作可靠性亦得不到相应保障。喷油嘴头部结构的几何尺寸是极其细微的,喷油嘴内燃油在喷孔中有很高的喷油压力和燃油速度,在如此细小的区域中直接观察和监测喷孔内流体流动的难度是显而易见的,借助计算机采用数值模拟的方法对喷孔内的燃油流动进行模拟分析较为方便。Sibendu Som[1]等利用FLUENT来执行喷油嘴内流体流动的数值模拟,对喷油嘴尺寸变化和燃料变化引起的湍流和空穴进行了量化,表征了喷油嘴几何形状和燃料特性对喷射流体的发展的影响。张玉光[2]利用FLUENT对改进前后喷油嘴内的流体进行仿真计算,结果显示针阀升程减小0.1 mm,针阀体座面冲击应力大幅减小,双面锥阀的应用可提高喷油器的稳定性。陈佳[3]等运用CFD方法对三通管冲刷腐蚀进行计算,得知流体黏度越大,冲刷腐蚀越严重;出口段直径越大,冲刷腐蚀越轻。

以往对喷油嘴雾化的因素的研究相对较多,但对喷油嘴冲刷腐蚀的影响因素如燃油种类,喷油嘴几何参数等的研究比较少。现就这2个因素对燃油流动状态应用FLUENT进行模拟计算,分析其对喷油嘴冲刷腐蚀的影响,进而为喷油嘴的优化设计和维护提供一定指导。

1 喷油嘴几何模型的建立

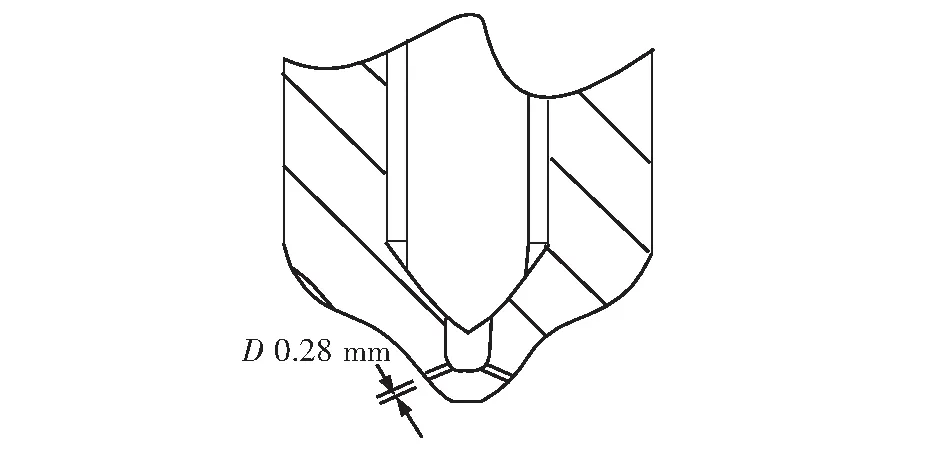

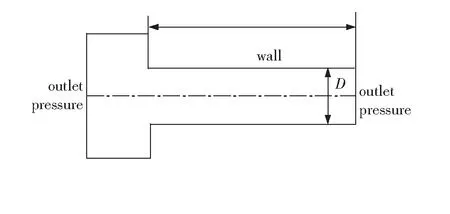

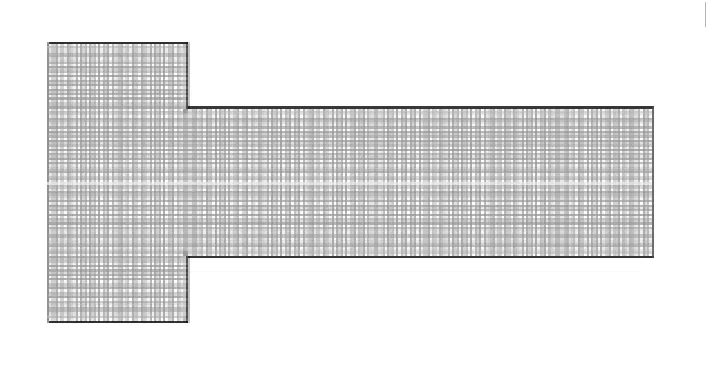

以某喷油嘴为例,见图1(a),其喷孔长度L=1 mm,直径D=0.28 mm。计算区域选择喷孔内部,利用FLUENT软件前处理器GAMBIT建立喷油嘴二维管模型,网格单元和网格类型分别为Quad和Map,模型单元数为20 800,节点数为21 482。二维管具体结构边界类型选定和网格模型,见图1(b)和图1(c)。

(a)喷油嘴结构图

(b) 二维管模型及边界条件

(c)网格模型图1 喷油嘴模型

2 影响因素分析

冲刷腐蚀作用的实质是金属腐蚀产物在腐蚀流体的剪切力作用下被移走,导致新鲜金属表面直接

接触腐蚀流体,加速金属腐蚀,因此壁面剪切力是评价冲刷腐蚀的量度之一。喷油嘴内的实际流动为多相流,由于燃油流动造成压力不均而伴随有空穴产生,对喷油嘴的冲刷腐蚀作用比其他方式更为明显,危害更大,所以选取气液两相流来分析其对喷油嘴的冲刷腐蚀作用。

2.1燃油的影响

除了作为柴油机传统燃料的柴油、重油(在进入柴油机前应该加热至一定的温度使其黏度达到合适的范围内才能供柴油机使用)之外,生物柴油也在多元化的清洁和可再生能源的组成中起着重要的作用,甚至有些柴油机不用作改造都可以使用其做燃料,可明显改善NOx和碳烟排放水平[4]。现将不同性质的柴油、生物柴油和重油进行对比模拟来分析其对喷油嘴冲刷腐蚀的影响,三者主要物理性质如表1。

表1 柴油、生物柴油、重油三者重要物理性质比较

初始条件恒定,即喷油嘴燃油喷射压力为12 MPa,背压为3 MPa。

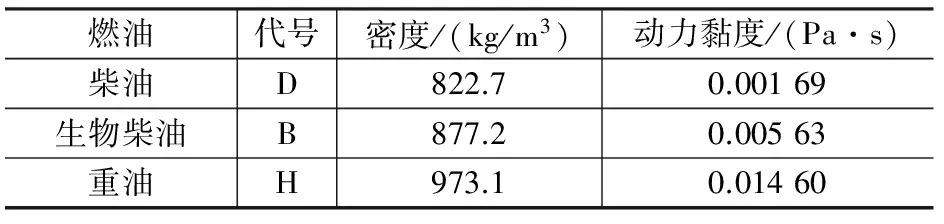

在上述条件下,普通柴油作为燃料时喷嘴空穴流动的流场计算结果如图2所示。

从整个流动区域看,气相体积分数变化较大(见图2(a)),因为在此区域流动速度突然升高(见图2(b)),在喷孔入口的拐角处压力急剧下降(见图2(c)),而喷孔入口处流体的剪切力快速上升。在空穴产生的区域,剪切力随着气体的体积分数增大而减少,从图2(d)中可以看出,在喷孔入口处(约0.3 mm位置)剪切力增至约50 kPa,距入口约0.2 mm(图中0.5 mm)处剪切力降至极小,随后继续增大,在0.9 mm以后稳定在45 kPa左右。

图2 喷嘴空穴流动的流场计算结果(柴油)

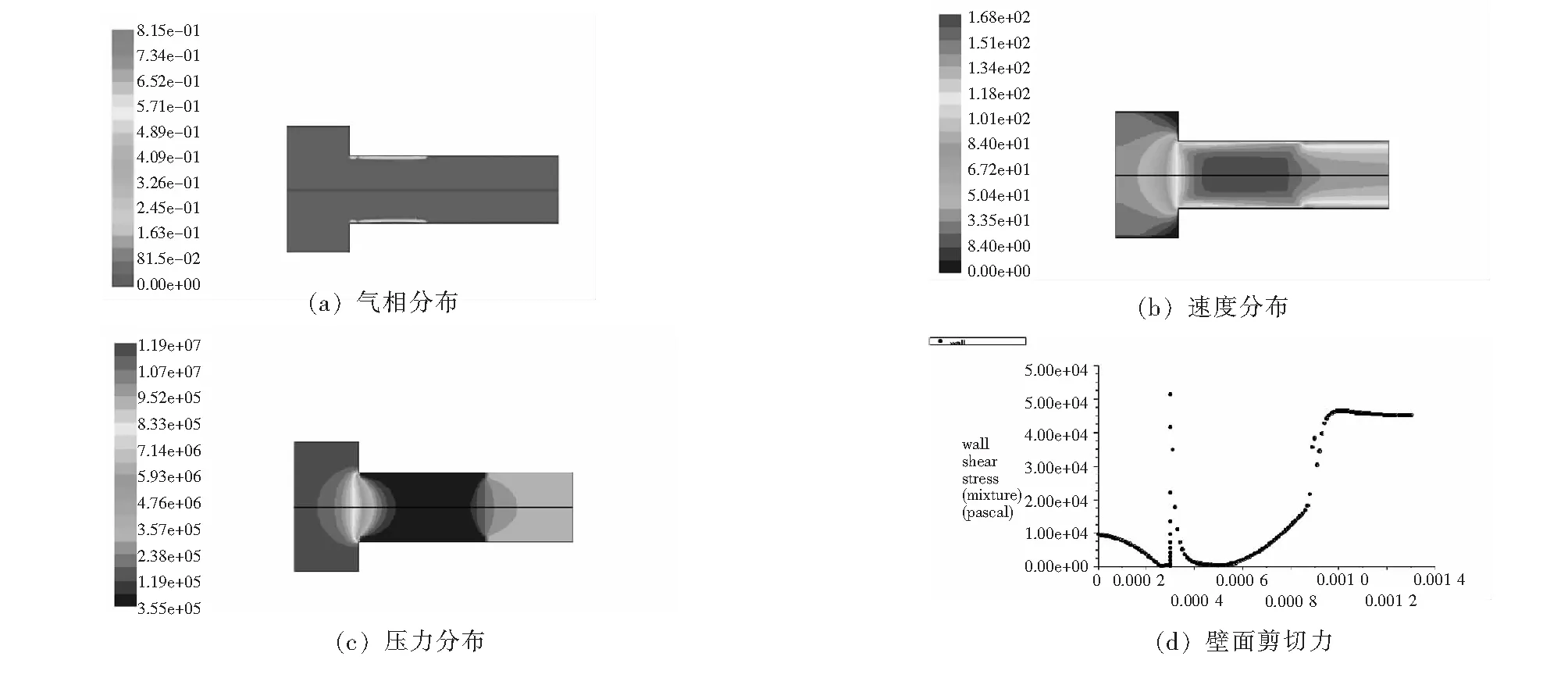

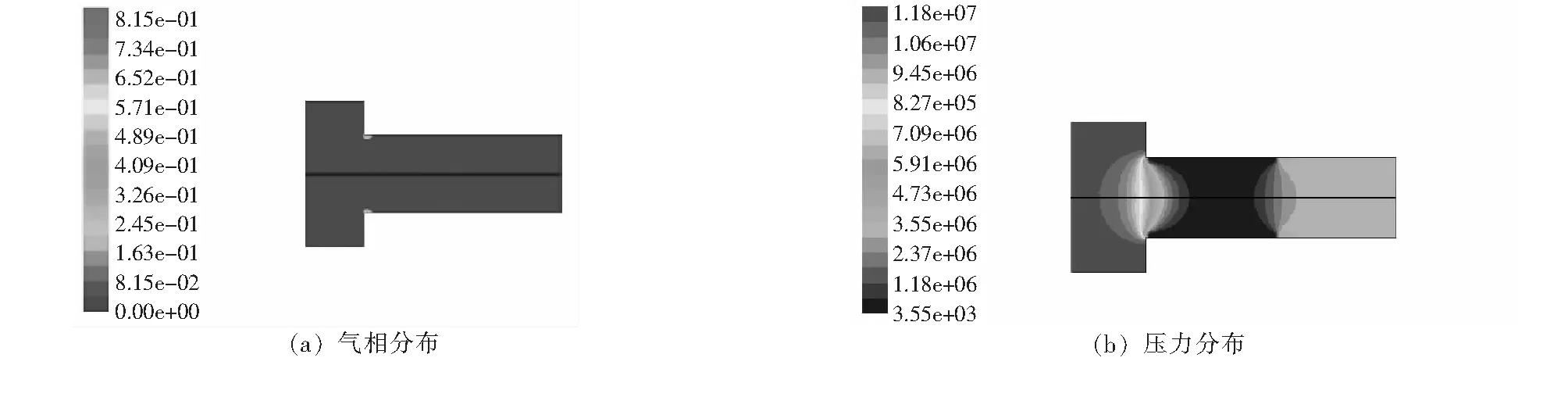

生物柴油和重油分别作为燃料时,喷嘴内流体流场模拟结果如图3所示。

在相同条件下,生物柴油和重油的空穴产生不如柴油明显,三者空穴分布位置大致相同,压力都在喷孔入口处发生骤变,但空穴体积分数有所区别。3种燃油自身特性不同,流场分布区别较大,对壁面剪切力的分布产生了很大影响。

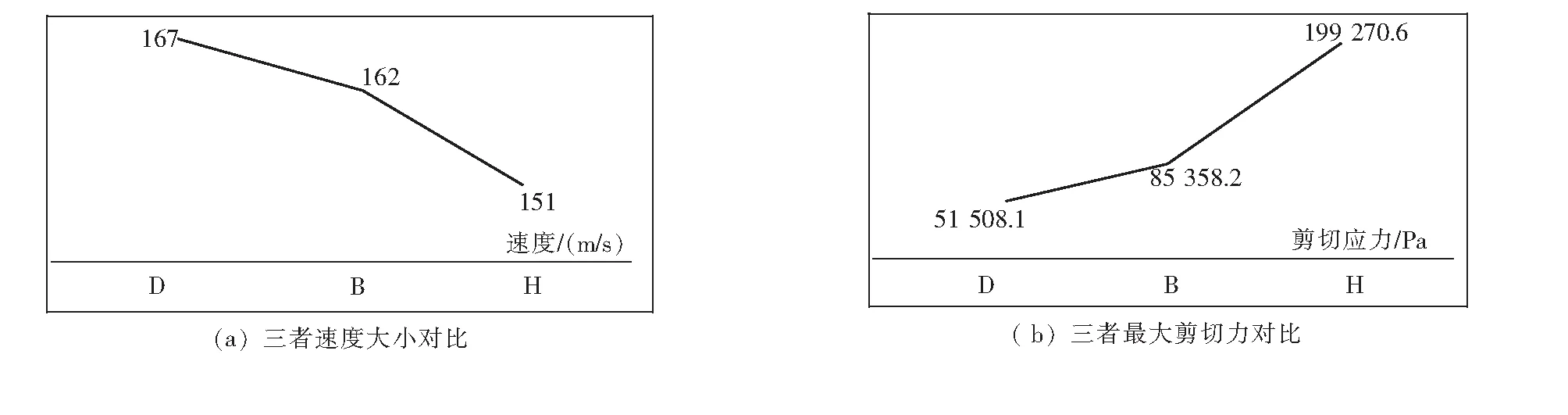

柴油、生物柴油和重油密度依次升高。在相同的边界条件下,柴油的最高流动速度更高,这与它的黏度最低有关,模拟结果表明柴油对壁面的剪切力最小。从图4(b)可见重油的流动压力波动较大,产生的壁面剪切力远大于其他燃油。由此可见,柴油作为燃料时可减小喷嘴的冲刷腐蚀。3种燃油模拟结果对比见图5。

2.2喷油嘴几何尺寸的影响

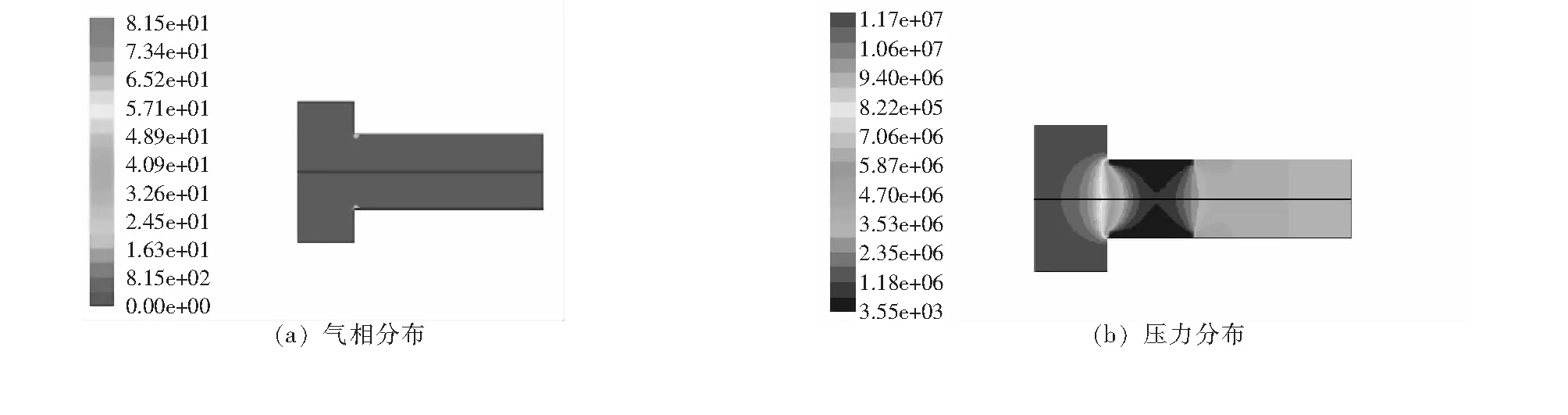

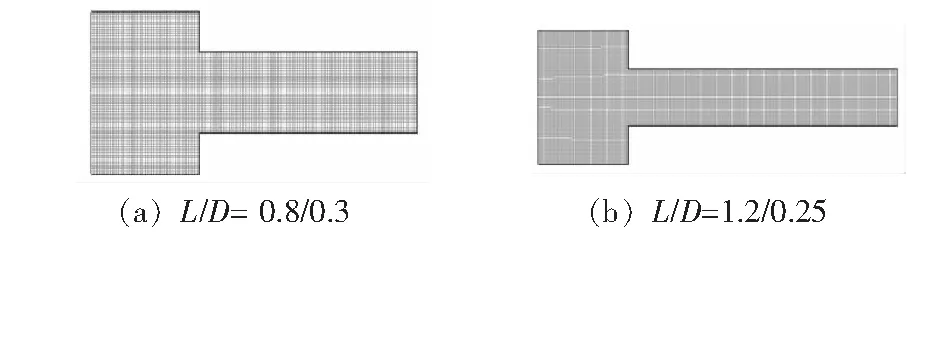

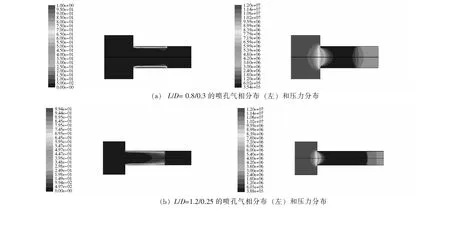

喷油嘴喷孔长径比L/D对空穴产生有很大影响,比较图2和图6所示的3种不同几何尺寸的喷孔的气相体积分数可知,增大长径比能促进空穴产生。空穴的产生及其对喷孔壁面的腐蚀有着紧密联系,下面就长径比为0.8/0.3和1.2/0.25的喷油嘴模型(见图6)分别进行仿真计算再与1.0/0.28的初始喷嘴进行对比。初始条件不变,燃油为柴油。

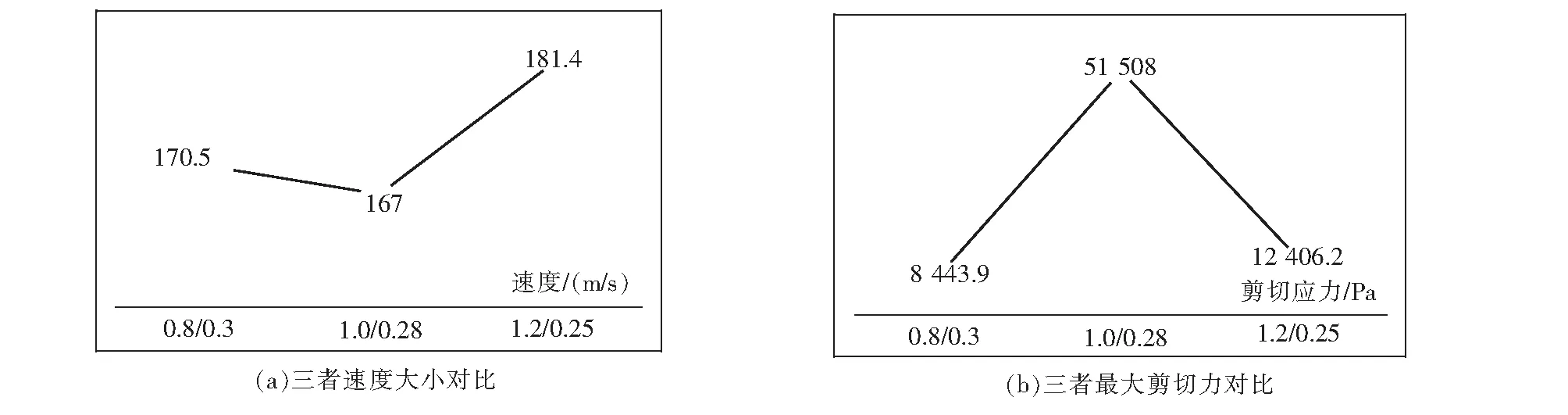

由图7和图8可见,长径比的增大对空穴产生有一定促进作用,对压力和速度的影响较小,总的来说,壁面最大剪切力呈现出先增大再减小的规律。长径比较小时,喷孔壁面产生的最大剪切力相对较小,但不能保证雾化。当长径比较大时,壁面剪切力跟前者处于相似水平,但雾化条件更好。

图3 喷嘴空穴流动的流场计算结果(生物柴油)

图4 喷嘴空穴流动的流场计算结果(重油)

图5 3种燃油模拟结果对比

图6 不同长径比的喷油嘴模型

3 结束语

1)在喷孔入口区域,压力骤降,剪切力急剧上升;从整体来看,喷孔入口拐角处和空穴区域为冲刷腐蚀危害严重位置;壁面最大剪切力位置位于喷孔出口附近。

2)空穴生成区域大小按照柴油、生物柴油、重油的次序降低,柴油的雾化效果最好且对冲刷腐蚀的影响也最小;长径比的增大使喷嘴壁面剪切力减小。当边界条件不变时,选择较大的长径比,更有利于缓解冲刷腐蚀。

[1]Sibendu Som, Douglas E. Longman. Influence of Nozzle Orifice Geometry and Fuel Properoties on Flow and Cavitation Characteristics of a Diesel Injector [J]. Fuel Injection in Automotive Enbineering,2012(4):112-126.

[2]张玉光,刘彪,李明海. 基于FLUENT的柴油机喷油嘴结构改进与数值分析[J].内燃机,2011(5):9-11.

[3]陈佳,刘勇峰.三通管冲刷腐蚀数值计算[J].当代化工,2013(1):76-78.

[4] 安俏俏,朱建军,王晋,等.柴油机燃用混合替代燃料的燃烧与排放特性[J].燃烧科学与技术,2014,20(3):270-275.

图7 喷嘴空穴流动的流场计算结果图

图8 不同长径比下模拟的结果对比图

The nozzle inside-wall erosion-corrosion is becoming increasingly evident,which poses a challenge,as a result,in the reliability of the diesel engine.In this paper,computatonal Fluid Dynamics method is used to establish a comprehensive mathematical model of gas-liquid two-phase flow and simulation analysis of the fluid flow in the nozzle is performed via FLUENT.The results show that the corrosion may be relieved in a large length diameter ratio of nozzle hole,which will become reference for the diesel engine.

injector;gas-liquid two-phase flow;erosion-corrosion;numerical simulation

王建(1992-),男,河南洛阳人,在读硕士研究生,研究方向为船舶动力装置系统性能分析、载运工具应用工程。

U672

10.13352/j.issn.1001-8328.2015.03.009

2015-02-02