环状掺水集油系统能耗损失影响因素研究

2015-11-24邵艳波公茂柱林俊岭

曲 虎, 刘 欣, 刘 静, 邵艳波, 公茂柱, 林俊岭

(中国石油集团工程设计有限责任公司华北分公司,河北任丘 062552)

环状掺水集油系统能耗损失影响因素研究

曲 虎, 刘 欣, 刘 静, 邵艳波, 公茂柱, 林俊岭

(中国石油集团工程设计有限责任公司华北分公司,河北任丘 062552)

以环状掺水集油实例为基础,计算并分析了掺水温度及掺水比对环状掺水集油系统能耗的影响,通过计算结果可以得出,掺水系统耗气量随着掺水温度的升高而增加,耗电量随着掺水温度的升高而降低;掺水系统运行费用随着掺水温度的升高先降低后升高,在掺水温度为65~70 ℃时运行费用最低。

环状掺水集油; 能耗; 温度; 掺水比

我国部分外围油田的油井产液量、温度和含水量均较低,且原油的黏度、凝固点、含蜡量都比较高,这些都给油品的集输造成了很大困难[1]。为了保证原油的正常输送,常采用单管环状掺水集油工艺[2],该工艺在集中处理站设有掺水泵和掺水加热炉,水经过加热炉升温后,通过掺水泵升压后输送至集油阀组间,由阀组分配给各集油环的油井[3-4]。热水与井口出油管的原油混合后,一方面使原油温度上升,黏度降低,另一方面可以形成水包油型的乳状液,从而使油与钢管内壁间的摩擦,以及油和水之间的摩擦,改变为水与钢管内壁间的摩擦和水与水间的内摩擦,可以有效地降低原油输送时的摩阻。每个集油环串联3~5口油井,若干个集油环接入集油阀组间,然后混输至集中处理站进行处理,分离出来的伴生气供加热炉进行燃烧[5-7]。

为了能够保证原油的正常输送,必须保证热水的温度不能太低,但是如果掺水温度过高,或掺水过多,则会使掺水系统能耗损失增大。因此,本文通过采用环状掺水流程的某小段块油田为研究对象,研究掺水温度和掺水比对集油系统压力及能耗损失的影响。

1 计算依据

1.1 计算公式

1.1.1 集输管线温降计算[8-9]:

(1)

式中:tx为管道沿线任意点的流体温度,℃;t0为管外环境温度,℃;t1为管道起点的流体温度,℃;x为管道计算段起点至沿线任意点的长度,m;a为系数。

(2)

式中:K为总传热系数,W/(m2·℃);D为管道外径,m;qm为原油的质量流量,kg/s;c为原油比热容,J/(kg·℃)。

1.1.2 集输管线压降计算:

(3)

式中:Δp为集输管道压降,MPa;λm为阻力系数;ρm为气液混合物平均密度,kg/m3;vm为气液混合物平均流速,m/s;L为管道长度,km;d为管道内径,m。

1.2 计算参数

20 ℃时原油密度0.901 1 g/cm3,50 ℃原油黏度90.78 mPa·s,凝固点30 ℃,气油比20 m3/t,产液量为110 t/d,综合含水率为62.1%,井口平均出油温度25 ℃,控制进站温度35 ℃,进站压力0.2 MPa,井口最高回压1.5 MPa,埋地管线土壤温度为5 ℃,传热系数根据“油气集输设计规范”GB 50350—2005附录中取值。

1.3 计算方法

本文通过相应计算软件PIPESIM进行计算。

2 计算结果及分析

2.1 掺水系统能耗影响因素分析

2.1.1 掺水系统热损失和掺水温度的变化关系

分别对掺水比(热水/产出液体积比)为0.6、0.8、1.0、1.2,掺水温度为50~85 ℃下的模型进行计算,模型中管道埋深为-1.5 m,保温层厚度为40 mm。通过计算结果分析掺水比、掺水温度对井口回压、进站温度及能耗损失的影响,结果如图1所示。

图1 掺水系统热损失随掺水温度的变化曲线

Fig.1 The change of heat loss in water blending system with the water temperature curve

由图1可知,在掺水比一定得情况下,随着掺水温度的升高,掺水系统热负荷逐渐增大,在掺水温度一定的情况下,掺水系统热负荷随着掺水比的增大而增大。

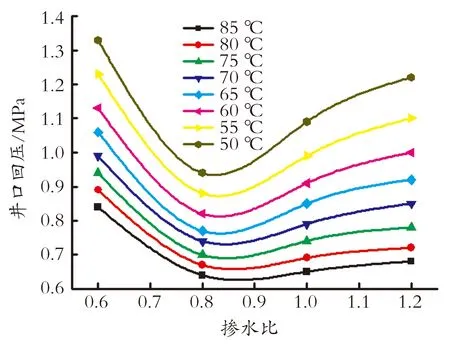

2.1.2 掺水比和井口回压的变化关系 井口回压随掺水比的变化如图2所示。由图2可知,在掺水比一定的情况下,井口回压随着掺水温度的上升而降低,这是由原油的黏温性质决定的,原油的黏度随着温度的上升而下降,因此,掺水系统温度越高,集油管线的压降损失越小。

图2 井口回压随掺水比的变化曲线

Fig.2 The change of wellhead with the water blending ratio curve

由图2还可以看出,在掺水温度一定的情况下,随着掺水比的增大,井口回压先降低后升高。这是因为,原油在达到转向点后,随着掺水比的增大,产出液的含水率越来越高,原油的黏度也相应降低。因此,掺水比的增大会使管线摩阻损失降低;但是掺水比的增大会使流体的流速越来越高。根据式(3)可知,管线的摩阻损失和流体流速的平方成反比,所以流体流速的增大,反而会增加管线摩阻损失。在掺水比很小时,黏度下降是影响摩阻损失的主要因素,因此,井口回压会随着掺水比的增大而下降;但随着掺水比越来越大,流体流速成为影响摩阻损失的主要因素,这时,如果继续增大掺水比,管线的摩阻损失就会越来越大。

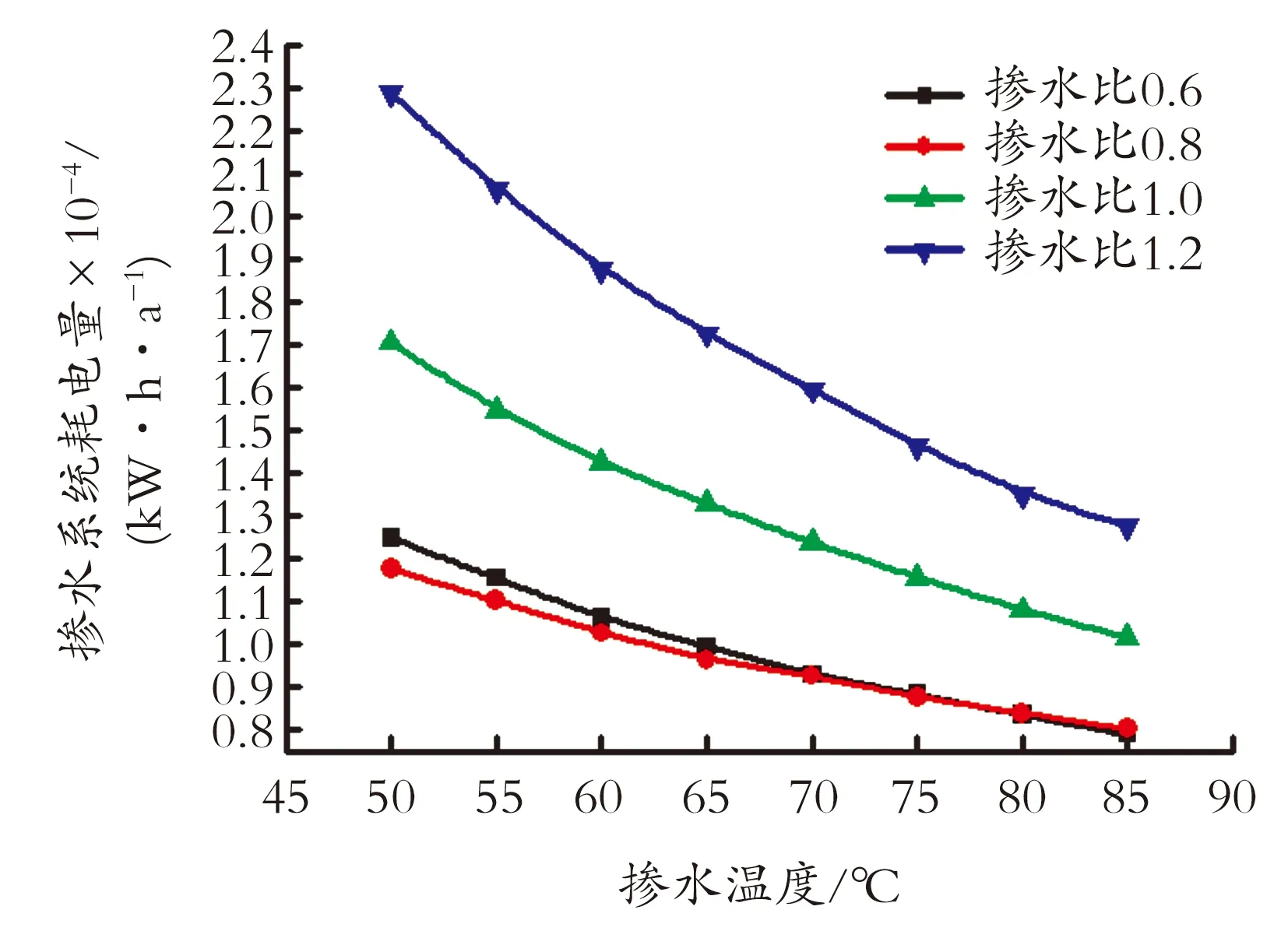

2.1.3 掺水温度和耗电量的关系 集油系统的电量消耗主要是掺水泵将低压回水增压,然后通过站间掺水管道输至集油掺水阀组间的掺水汇管,并分配至各集油环管道内所消耗的电量。掺水系统耗电量随掺水温度的变化如图3所示。

由图3可知,在掺水温度一定的情况下,掺水系统耗电量随着掺水比的增大而增大,在掺水比一定的情况下,掺水系统耗电量随着掺水温度的升高而下降。这是因为,在掺水温度一定得情况下,泵的输出功率与泵的流量成正比(见式(4)),因此泵的功率随着管线摩阻损失和掺水比的增大而增大。

图3 掺水系统耗电量随掺水温度的变化曲线

Fig.3 The change of power consumption in water blending system with the water temperature curve

在掺水比一定的情况下,泵的输出功率与泵的扬程成正比,而泵的扬程是根据管线的摩阻损失而定的,随着掺水温度的升高,管线摩阻损失降低,泵的扬程降低,泵的输出功率也越来越小[9]。

(4)

式中:Ne为泵的轴功率,kW;Q为流体流量,m3/h;H为泵的扬程,m;ρ为流体平均密度,kg/m3;η为泵的效率。

2.2 掺水系统运行费用影响因素分析

将进站温度控制在35 ℃,计算每个掺水温度下的掺水比,并计算每个掺水比下的耗气量和耗电量,计算结果见表1和图4。

表1 不同掺水温度的能耗表

由图4可知,随着掺水温度的升高,耗电量越来越小,耗气量越来越大,这是因为随着掺水温度的升高,在保证产出液进站温度一定的情况下,需要的掺水量越来越小,泵的输出功率降低,耗电量也就降低;而随着掺水温度的上升,掺水系统的热损失逐渐增大,因此耗气量越来越高。

图4 掺水系统耗气量和耗电量随掺水温度的变化曲线

Fig.4 The change of power consumption and air consumption in water blending system with the water temperature curve

掺水系统运行费用随掺水温度的变化如图5所示。由图5可知,掺水系统的运行费用随着掺水温度的升高,先减少后增多,在65~70 ℃达到最小,这是因为,运行费用包括燃气费用和电费,随着掺水温度的升高,耗气量逐渐增大,耗电量逐渐减小。在掺水温度小于65 ℃时,电费的下降是运行费用变化的主导因素,因此随着温度的升高,运行费用逐渐降低;当掺水温度超过70 ℃以后,燃气费用的增加成为运行费用变化的主导因素,因此,随着掺水温度的升高,运行费用逐渐增加。综合考虑,掺水温度在65~70 ℃运行费用最低。

图5 掺水系统运行费用随掺水温度的变化曲线

Fig.5 The change of operation cost in water blending system with the water temperature curve

3 结论

通过以上计算结果及分析可知,掺水系统热损失随着掺水温度的升高而增加;井口回压随着掺水温度的升高而降低,随着掺水比的增大先升高后降低;掺水系统耗气量随着掺水温度的升高而增加,耗电量随着掺水温度的升高而降低;掺水系统运行费用随着掺水温度的升高先降低后升高,在掺水温度为65~70 ℃时运行费用最低。

[1] 李玉春,吴玮,吴廷友. 大庆外围油田集油系统掺水工艺研究[J]. 油气田地面工程,2007,26(1):12-13.

Li Yuchun, Wu Wei, Wu Tingyou. The peripheral oil fields of Daqing oil collecting water blending system research[J]. Oil-Gasfield Surface Engineering,2007,26(1):12-13.

[2] 冯叔初,郭揆常.油气集输与矿场加工[M].东营:中国石油大学出版社,2006:5-12.

[3] 赵洪激,刘扬,高林森.树状双管掺热水集输系统参数优化技术[J].石油学报,1997,18(1):97-104.

Zhao Hongji,Liuyang,Gao Linsen. Tree double tube with hot water gathering and transferring system parameter optimization techniques[J]. Acta Petrolei Sinica,1997,18(1):97-104.

[4] 侯进才.原油集输系统能耗分析与综合优化设计软件开发[J].科学技术与工程,2010,24(10):5880-5884.

Hou Jincai. Crude oil gathering and transferring system energy consumption analysis and integrated optimization design software development[J]. Science Technology and Engineering,2010,24(10):5880-5884.

[5] 刘扬,赵洪激,王平.环形掺热水集输系统优化设计及分析[J].石油学报,1999,20(1):76-79.

Liu Yang,Zhao Hongji,Wang Ping. Circular mixing hot water gathering and transferring system optimization design and analysis[J]. Acta Petrolei Sinica,1999,20(1):76-79.

[6] 张兰双,魏立新,王文秀,等.原油集输系统效率计算与能耗分析软件开发[J].油气田地面工程,2005,24(11):13-15.

Zhang Lanshuang,Wei Lixin,Wang Wenxiu,et al. Crude oil gathering and transferring system efficiency calculation and energy consumption analysis software development[J]. Oil-Gasfield Surface Engineering,2005,24(11):13-15.

[7] 黄善波,徐明海.稠油油田双管掺稀油集输系统的优化设计[J].油气储运,2000,11(4):11-14.

Huang Shanbo,Xu Minghai. Heavy oil field two pipe mixing thin oil gathering system optimization design[J]. Oil & Gas Storage and Transportation,2000,11(4):11-14.

[8] 中华人民共和国建设部.GB 50350—2005油气集输设计规范[S]. 北京:中国计划出版社,2005:40-51.

[9] 李阳初,刘雪暖.石油化学工程原理(上册)[M].北京:中国石化出版社,2008:86-115.

(编辑 王亚新)

The Research on Factors Affecting the Energy Losses in Cyclic Watered Oil Gathering System

Qu Hu, Liu Xin, Liu Jing, Shao Yanbo, Gong Maozhu, Lin Junling

(Huabei Company, China Petroleum Engineering Co., Ltd., Renqiu Hebei 062552,China)

The influence of water temperature and water blending ratio on the energy consumption was calculated and analyzed based on the instance of cyclic watered oil gathering.The results can be concluded that gas consumption increased while power consumption decreased with rising of water temperature through calculation in water blending system. The operation cost of water blending system rised first and reduced later with rising of water temperature, and reached the lowest point when the water temperature was between 65~70 ℃.

Cyclic watered oil gathering; Energy consumption; Temperature; Water blending ratio

1006-396X(2015)01-0055-04

2014-02-04

2014-03-22

中国石油集团华北油田公司科研基金项目(HBYT-2013-JS-333)。

曲虎(1986-),男,硕士,工程师,从事油气田地面工程方面的设计与研究;E-mail:qh915gf1@163.com。

TE01

A

10.3969/j.issn.1006-396X.2015.01.012