C2H4Cl2/TiCl4催化制备石油树脂蒸出C9馏分脱烯烃研究

2015-11-24杨靖华亓玉台

杨靖华,亓玉台

(1.哈尔滨工业大学,黑龙江哈尔滨 150001;2.长春工业大学,吉林长春 130012;3.石油化工管理干部学院,北京 100012)

C2H4Cl2/TiCl4催化制备石油树脂蒸出C9馏分脱烯烃研究

杨靖华1,2,亓玉台1,3

(1.哈尔滨工业大学,黑龙江哈尔滨 150001;2.长春工业大学,吉林长春 130012;3.石油化工管理干部学院,北京 100012)

首次利用C2H4Cl2/TiCl4催化制备石油树脂蒸出C9馏分脱烯烃的研究,采用GC-MS分析主要烯烃组成。结果表明,C2H4Cl2/TiCl4催化剂具有用量小、反应时间短的优点。在C2H4Cl2质量分数为0.2%,TiCl4质量分数为1.1%,2,6-二甲基吡啶质量分数0.9%,反应温度50 ℃,反应时间3 h,可得到烯烃质量分数为0.72%,沸点≤200 ℃的无色透明馏分油。按沸程切割为100~140 ℃,141~198 ℃两个馏分油及底油,按其组成成分及不同质量技术指标,符合橡胶溶剂油及油漆溶剂油标准。

C9馏分; 烯烃; Lewis酸; 溶剂油

乙烯副产C9馏分中的饱和烃组成主要是甲苯、二甲苯、乙基苯、三甲苯等烷基苯类,这部分饱和组分具有很强的溶解能力,在以C9馏分生产石油树脂过程中作为聚合溶剂,对合成树脂有很好的溶解性能[1],在后处理时通过蒸馏分离出来。这部分饱和烃沸点接近,难以精馏分离[2-3]。同时还可作为油漆、印刷油墨、橡胶等溶剂[4-6]。国外利用C9馏分生产高沸点芳烃溶剂油或高沸点溶剂油,一般采用加氢技术降低烯烃含量。但我国石油树脂行业加氢装置少,尤其是C9石油树脂生产,主要以地方或民营为主要生产方式,生产单组分组成或多组分混合C9石油树脂。这种情况下,技术改革存在很大困难;另一方面,芳烃加氢对催化剂要求高,加氢投资非常大。根据我国生产实际情况,研究非临氢技术脱除这部分蒸出组分中的烯烃,得到安定性好、无色的溶剂油具有重要的实际意义。

钛的化合物在聚合反应中应用广泛[7-9],而TiCl4作为碳阳离子聚合催化剂,可以引发许多反应[10-12]。有TiCl4参与的阳离子聚合反应中,经过研究者实验证明,TiCl4与共引发剂(氯代烷)先形成带有正负离子对的活性中心[R+-TinCl4n+1][13-15],反应式见式(1),并且存在着平衡,其中keq为平衡常数。在TiCl4参与的阳离子反应中,由活性中心作为质子供体或阳离引发活性中心,引发反应系统中烯烃的碳正离子链传播、链增长反应[16-18]。

(1)

从反应活性上来说,TiCl4的活性低于AlCl3,但TiCl4在与氯代烷形成活性中心后还有一个配位键,可与电子供体(ED)形成1∶1的络合物[19-20],从而稳定活性中心,降低反应速率,减少链转移、链终止副反应的发生,在蒸出C9馏分反应体系中有利于烯烃进行聚合生成沸点高的分子,通过蒸馏分离出去。氯代烷与TiCl4引发的碳阳离子聚合的研究成果绝大部分是在单体烯烃的聚合中,未见其在多烯烃反应中应用。

1 实验部分

1.1 实验试剂及原料

TiCl4(质量分数≥99.0%,天津市科密欧化学试剂开发中心);C2H4Cl2(质量分数≥99.5%,天津市永达化学试剂有限公司);CH2Cl2(质量分数≥99.5%,天津市永达化学试剂有限公司);CH3OH(质量分数≥99.5%,东陵精细化工公司);甲苯(质量分数≥99.5%,北京化工厂);苯酚钠(质量分数≥99.0%,天津市光伏精细化工研究所);Ca(OH)2(质量分数≥95%,天津市瑞金特化学品有限公司)。生产原料来自吉化乙烯装置。

1.2 分析方法

碘值,采用SH/T 0234—1992轻质石油产品碘值和不饱和烃含量测定法。

组成分析,采用GC-MS分析原料的不饱合烃种类、含量。

色谱条件:OV101弹性石英毛细管柱,FID检测器,柱温初始温度33 ℃,保持5 min,然后以1 ℃/min的速度升温到50 ℃,再以2 ℃/min的速度升温到180 ℃,保持10 min;检测器温度为240 ℃;汽化室温度为240 ℃;分流比为400∶1;载气为高纯氮;燃气为氢气;助燃气为空气。柱前压0.56×105Pa,进样量0.2 μL。

1.3 实验步骤

将原料与甲苯按体积比2∶1装入带有温度计、冷凝管、机械搅拌器的1 000 mL四口瓶中,用注射器向反应系统中注入C2H4Cl2/TiCl4,升温至聚合温度,反应3 h,加入适量甲醇搅拌,再加入适量苯酚钠搅拌1 h,过滤除去不溶物,用热去离子水清洗聚合液,干燥后进行蒸馏。过滤得到的聚合液进行切割,按沸程得到不同馏分油。

2 结果与讨论

2.1 蒸出馏分物化性质分析

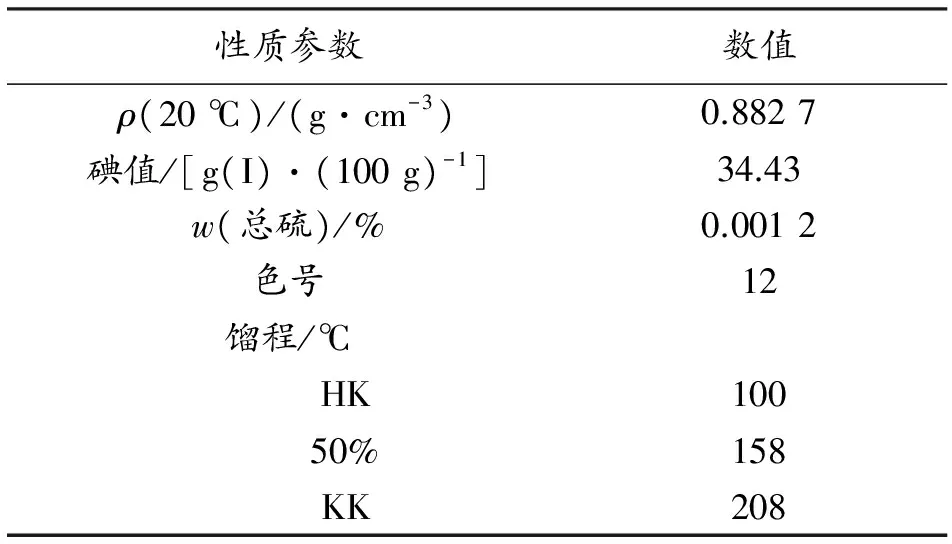

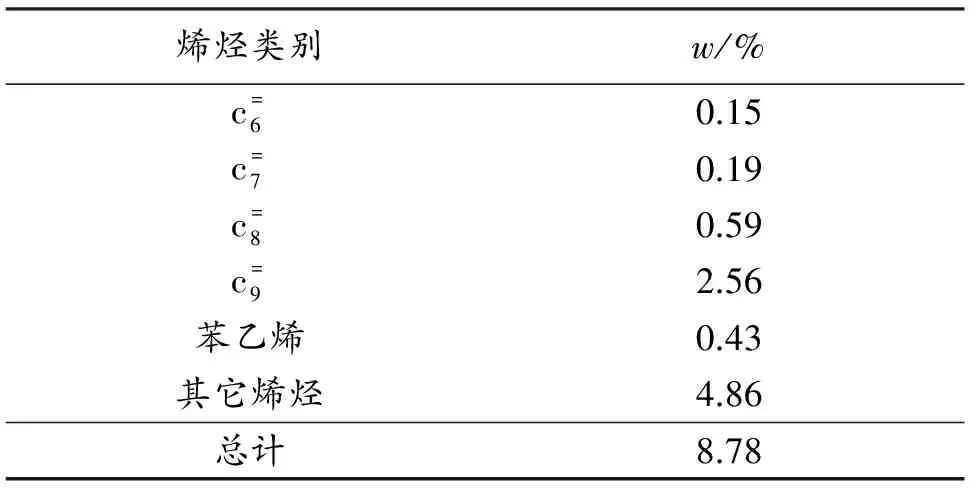

在制备C9石油树脂后处理蒸馏出的馏分中,主要组成有3部分:饱和芳烃类,如甲苯、二甲苯等;未反应的不饱和烯烃,如苯乙烯、茚、环己烯等芳环类或环状烯烃;聚合过程中生成的沸点低的聚合物。表1、2是在一定温度、催化剂用量、聚合时间下,后处理蒸馏出馏分的主要物化性质及主要不饱和烃组成类别及含量。由表1和2可知,蒸出馏分中的烯烃碘值为34.43 g(I)/(100 g),烯烃含量在蒸出馏分中占8.78%。

表1 蒸馏出组分物性指标

表2 蒸出馏分主要烯烃类别及含量

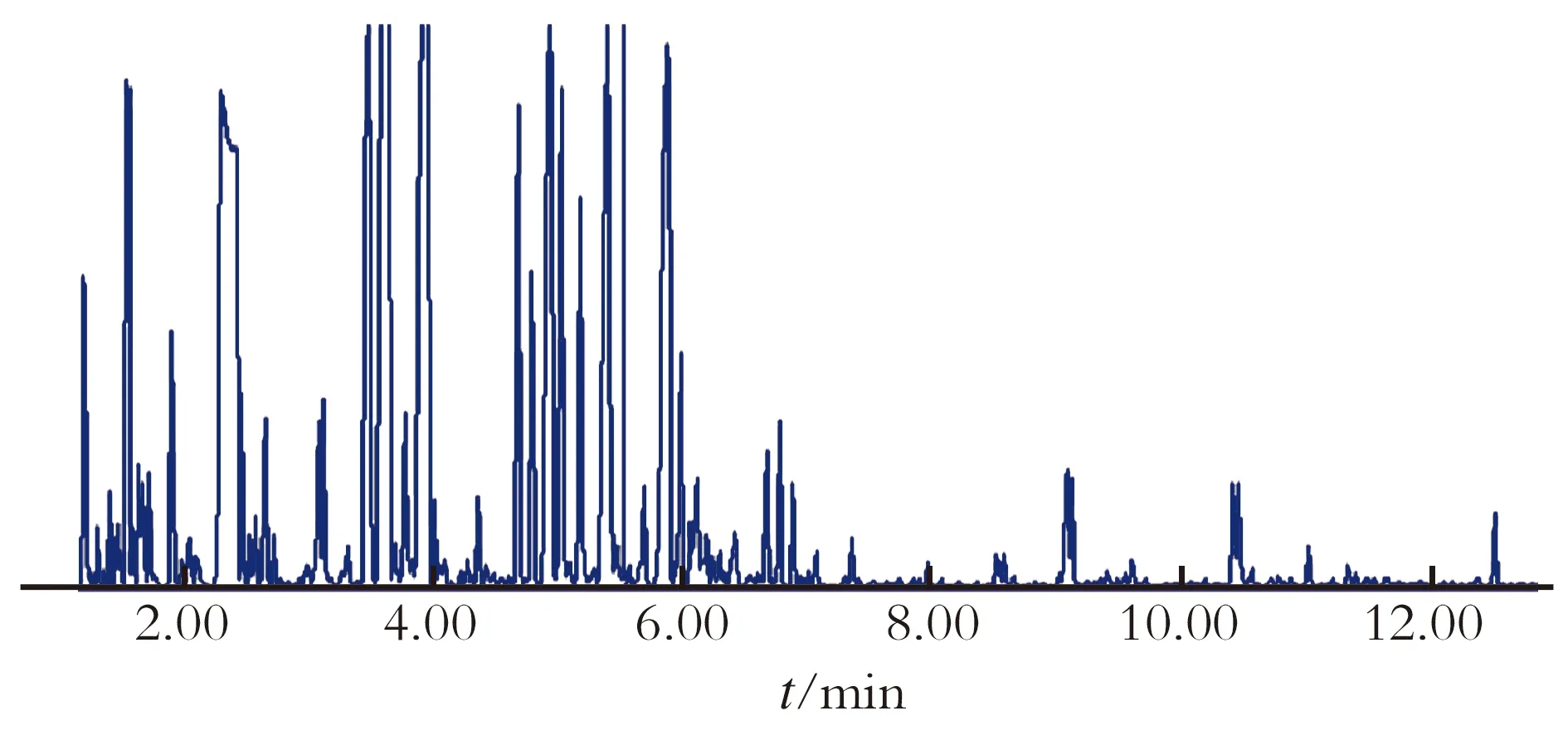

图1是蒸出沸点<210 ℃C9馏分的GC图,经质谱分析,C6、C7不饱和烃主要是己二烯、环己烯、甲基环己烯等,出峰时间在1.6、2.0、2.7 min后,C8不饱和烃主要是苯乙烯,具有立体结构的复杂双环烯,出峰时间在3.0、3.7 min后,C9不饱和烃主要是苯丙烯、茚、茚满、茚的衍生物,苯丙烯主要出峰时间在4.6、5.4 min后,茚、茚满、茚的衍生物主要出峰时间在5.6、5.8、5.9、6.7、6.8 min后,其他C10、C11、C12、不饱和烃,如1-甲基-4-苯丙烯、苯基双环己烯、1,2-丁二烯-环丁烷等,出峰时间主要在8~12 min。表2是这些不同碳数的烯烃在馏分油中的含量。这些烯烃溶解在饱和烃中,易导致馏分油在空气中变色,安定性差,如果做溶剂使用影响溶质质量。因此,降低蒸出馏分中的烯烃含量,增加馏分油的安定性,作为溶剂油馏分可增加C9馏分的附加值,具有重要的实际意义。

图1 馏分<210 ℃的C9原料GC图

Fig.1 GC of distillation fractions (<210 ℃) of C9raw materials

2.2 催化剂选择

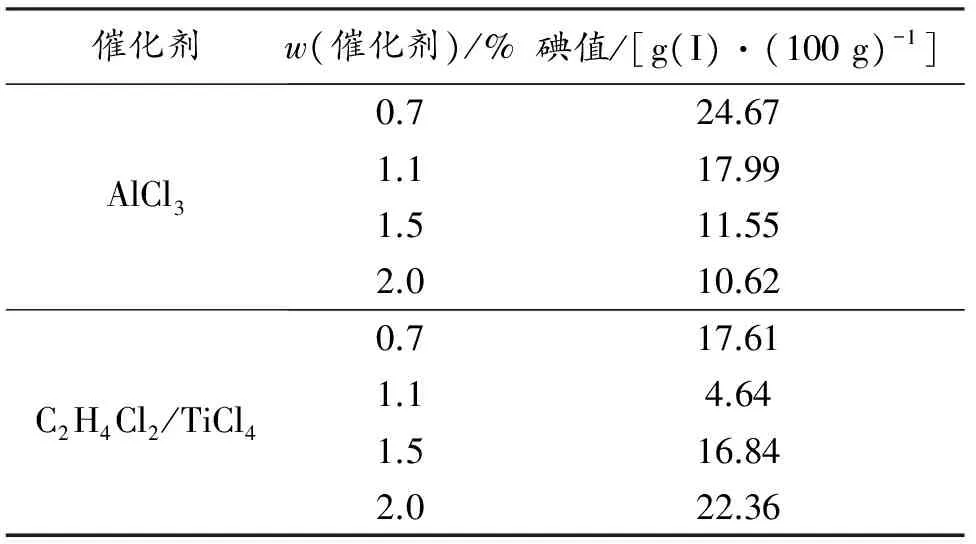

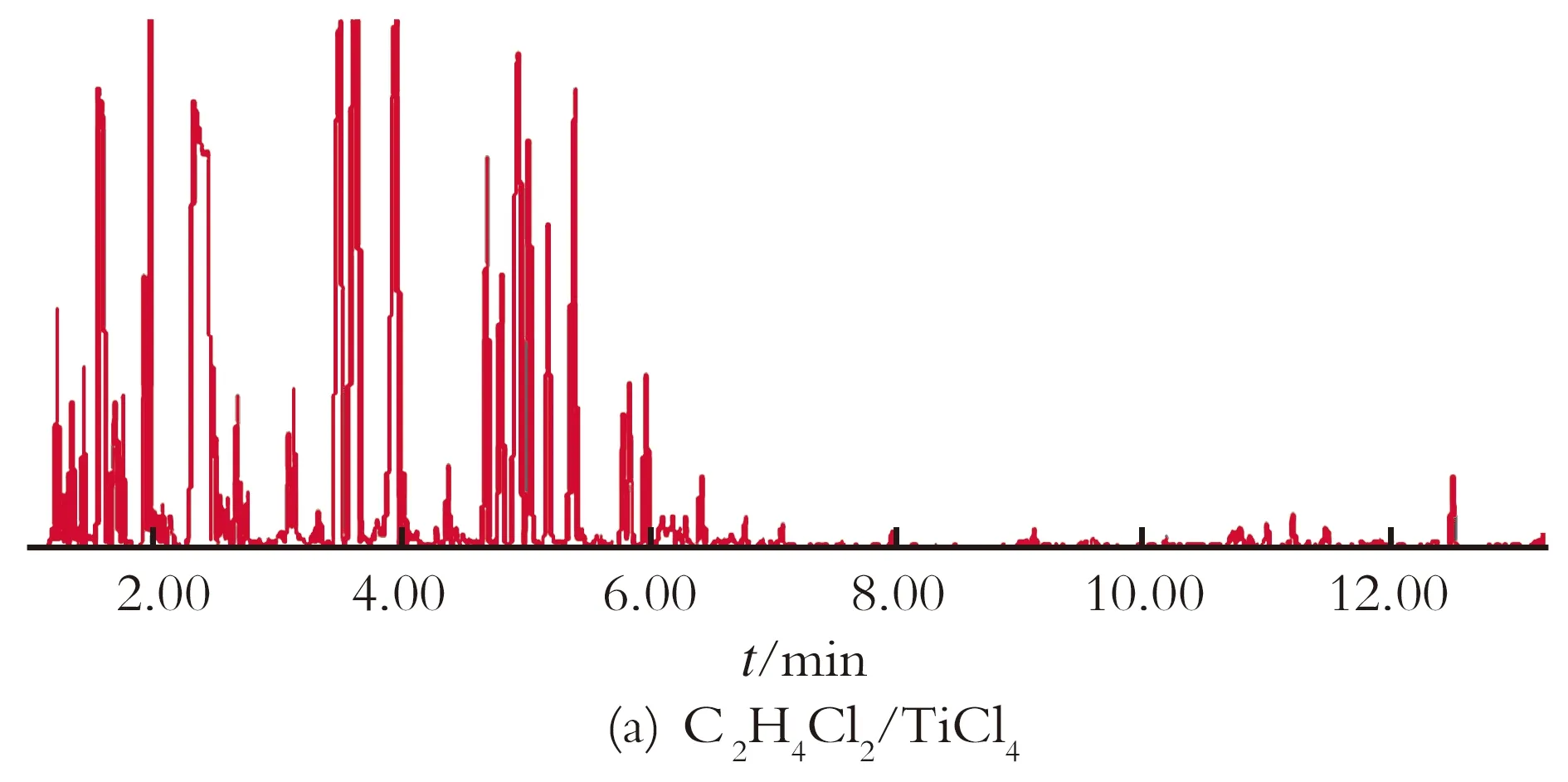

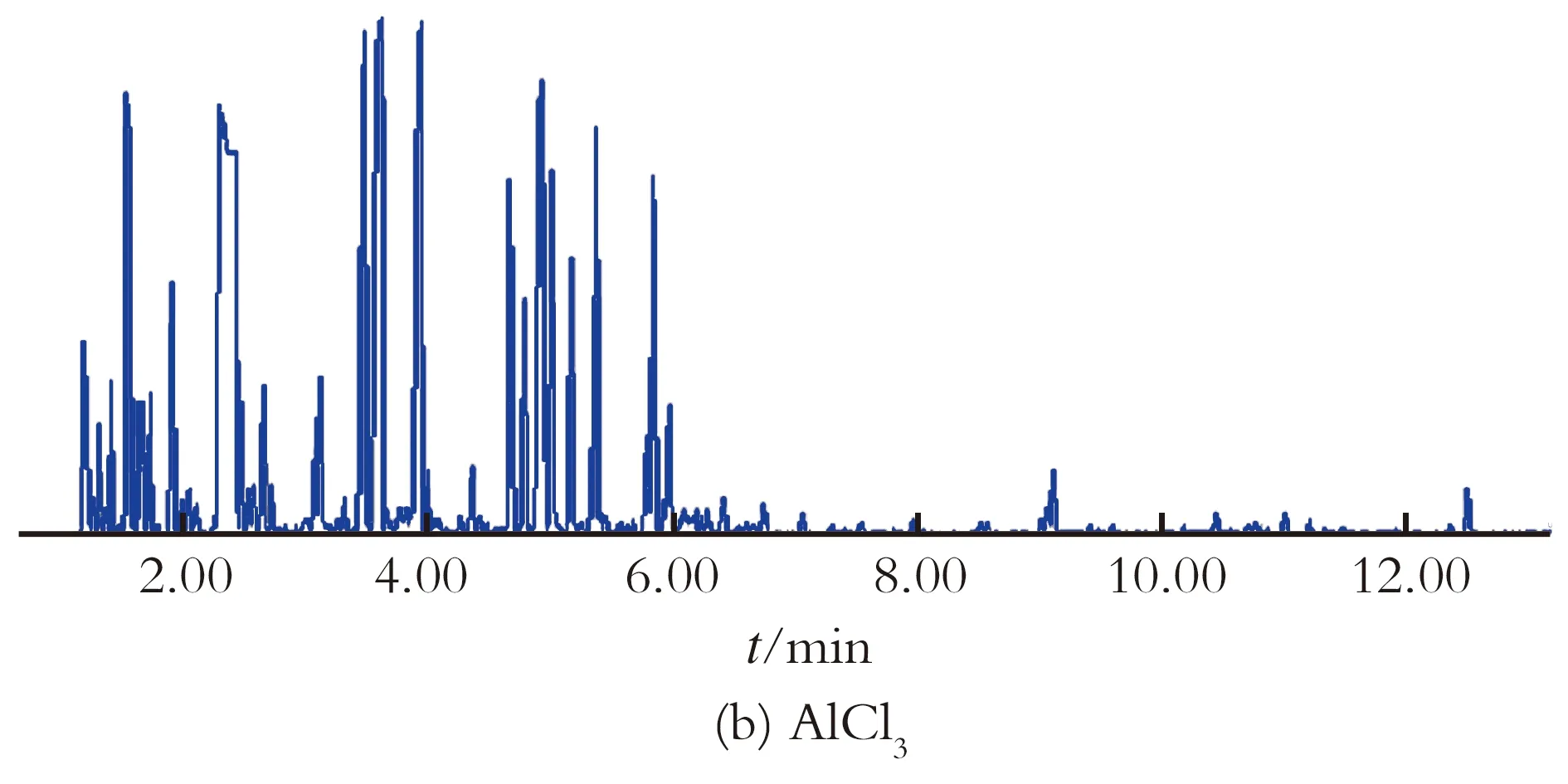

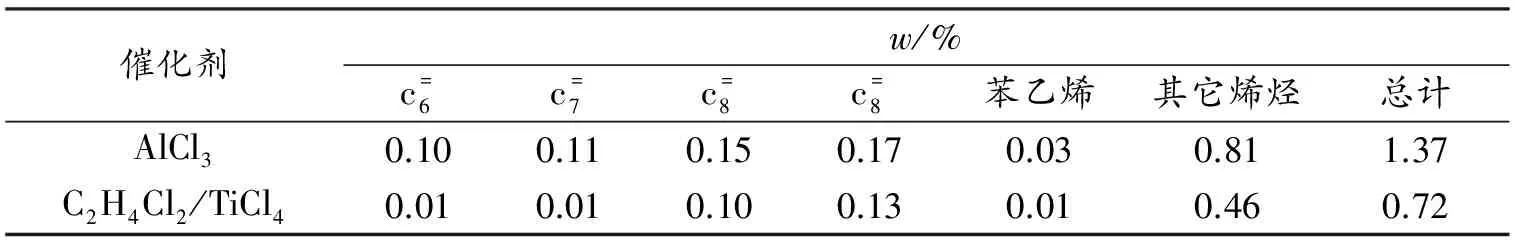

后处理蒸出馏分中的烯烃含量与原料C9相比,含量虽已大大降低,但烯烃含量还会导致馏分油在存储过程中变色,如果使馏分油存储过程中不因为烯烃氧化变化,可通过加氢精制或非加氢脱烯烃方法去除。Lewis酸在碳阳离子聚合中应用广泛,在C9馏分制备石油树脂中,使用AlCl3能得高软化点的高分子聚合物。在脱除蒸出馏分中的烯烃时,将AlCl3与酸性稍弱的TiCl4应用于反应系统,在反应温度为50 ℃,反应时间为4 h,C2H4Cl2质量为0.2 g的条件下,2,4-二甲基吡啶质量0.9 g,原料质量100 g,以沸点≤200 ℃馏分油碘值为指标,两种催化剂催化效果见表3。两种催化剂催化得到最低烯烃含量的馏分油GC图见图2,沸点≤200 ℃馏分油烯烃含量见表4。

表3 C2H4Cl2/TiCl4与AlCl3催化剂脱烯烃效果对比

图2 不同催化剂催化产物的GC图

Fig.2 GC of different catalytic product

Lewis酸在碳阳离子聚合中应用广泛,在C9馏分制备石油树脂中,使用AlCl3能得高软化点的高分子聚合物。在表3中,对蒸出馏分催化聚合脱烯烃反应,以AlCl3为催化剂,沸点≤200℃馏分油的碘值随着催化剂用量增加而降低,在AlCl3质量分数为2.0%时,碘值最低为10.62 g(I)/(100 g)。以C2H4Cl2/TiCl4为催化剂,当催化剂质量分数增加至1.1%时,沸点≤200 ℃馏分油的碘值低至4.64 g(I)/(100 g),当TiCl4质量分数大于1.1%后,碘值随着催化剂用量增加反而升高。

表4 不同催化剂催化得到的沸点≤200 ℃馏分油烯烃含量

在接受电子能力强弱方面,AlCl3比TiCl4接受电子能力强,在不加入共引发剂(氯代烃)时,AlCl3亦能与反应体系中的痕量水形成正负离子对的活性中心作为碳阳离子的供体,引发烯烃碳阳离子链反应过程,但引发的碳正离子反应存在着不可控制性,聚合反应是快速反应过程,因此,AlCl3引发的碳正离子反应的副反应多,不利于系统中的烯烃聚合为沸点高的烃分子,不利于蒸馏分离。由表3可知,在脱除烯烃的阳离子聚合反应中,在氯代烃的存在下,催化活性适中的TiCl4催化脱烯烃效果比电子接受能力强、活性高的AlCl3好,从图2中可以看出,在使用AlCl3作为催化剂时,在6 min左右、小于8.6 min的峰强度比使用TiCl4催化时的强度强,而在这两个时间的前后主要是C7、C8、C9烯烃出峰时间,AlCl3催化得到的产物中烯烃含量高于使用TiCl4催化。这是因为在氯代烃/TiCl4催化体系引发的碳阳离子反应速率低。而在反应系统中,因为2,4-二甲基吡啶的添加,可稳定活性碳阳离子中心[11,14,17],有利于烯烃聚合为沸点高的烃分子,有利于蒸馏分离,由表4可知,氯代烷/TiCl4催化得到的产品中的各烯烃含量低于使用AlCl3。而从表3中可知,TiCl4催化剂用量低于AlCl3用量约1/2时,烯烃脱除率高,因此,实验中采用氯代烷/TiCl4催化体系脱除蒸出C9馏分中的烯烃。

2.3 氯代烃(共引发剂)

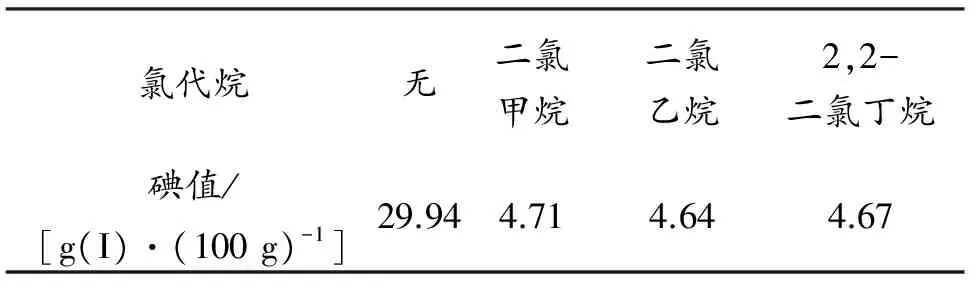

TiCl4参与的阳离子聚合反应中,需要有共引发剂参与,共引发剂对反应的影响非常关键,共引发剂一般使用氯代烃类,氯代烃与TiCl4形成带有正负离子对的活性中心R+-TinCl4n+1,作为质子或碳阳离子的供体,如异丁烯、苯乙烯、聚丙烯、丁苯橡胶等聚合反应[8-9]。在反应温度50 ℃,TiCl4质量分数为1.1%,氯代烷质量为0.2 g,2,6-二甲基吡啶质量为0.9 g,反应时间为3 h,氯代烷对聚合反应的影响见表5。

表5 氯代烃对蒸出C9馏分聚合反应的影响

由表5可知,不加入共引发剂(氯代烷)时,得到沸点≤200 ℃馏分油的碘值要远远高于加入共引发剂,碘值为29.94 g(I)/(100 g),这说明单独加入TiCl4时并未起到催化聚合的作用,而碘值的降低是因为在后处理蒸馏时,一部分高沸点烯烃被蒸馏出去。TiCl4在没有共引发剂(氯代烃)的存在下,不能引发碳阳离子反应,这与文献[12]报道是一致的。

实验结果表明,氯代烃的结构对聚合反应没有影响。氯代烃的作用是与TiCl4形成正负离子对的活性中心,引发烯烃进行碳阳离子反应。实验中选用沸点为83 ℃的二氯乙烷(C2H4Cl2)作为共引发剂。

2.4 TiCl4催化剂质量分数

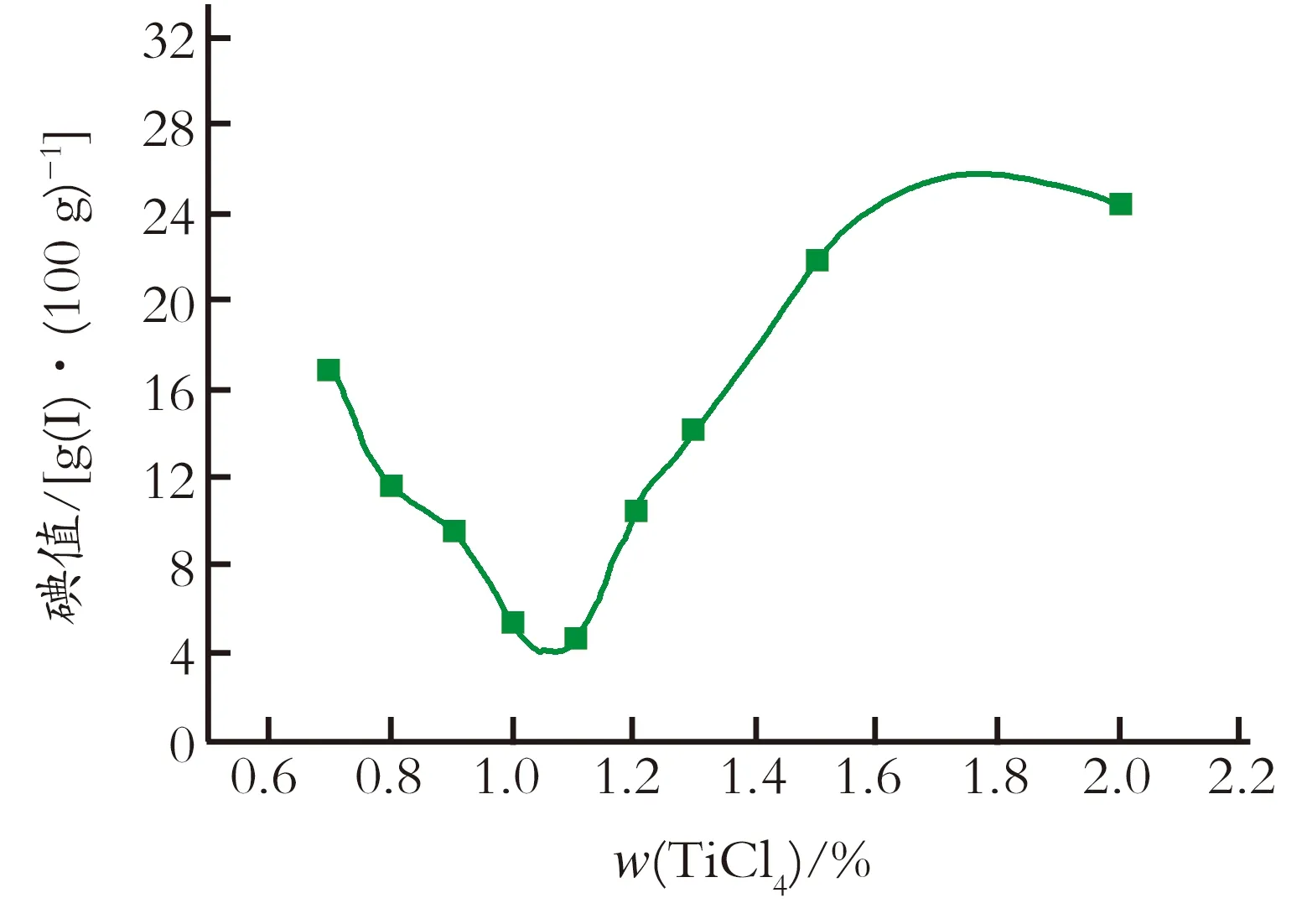

反应温度50 ℃,反应时间为3 h,C2H4Cl2质量为0.2 g,2,6-二甲基吡啶质量0.9 g,原料质量100 g,考察TiCl4质量分数对反应的影响,结果见图3。

图3 TiCl4质量分数对蒸出馏分脱烯烃的影响

Fig.3 Effect of the dosage of TiCl4on the removal of olefins

从图3中可以看出,在蒸出C9馏分的脱烯烃的反应中,TiCl4质量分数对反应有很大影响,随TiCl4用量增加,沸点≤200 ℃馏分油的碘值先降低后升高,在C2H4Cl2用量不变情况下,TiCl4质量分数为1.1%时,沸点≤200 ℃馏分油的碘值最低,为4.64 g(I)/(100 g)。在C2H4Cl2共引发剂存在下,以TiCl4为催化剂脱蒸出C9馏分中的烯烃,催化剂用量低。

2.5 反应温度

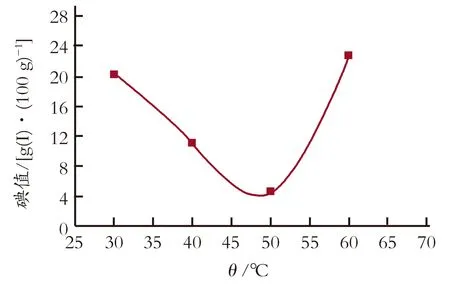

为了考察反应温度对蒸出C9馏分脱烯烃的影响,在C2H4Cl2质量为0.2 g,TiCl4质量分数为1.1%,2,6-二甲基吡啶质量为0.9 g,原料质量为100 g,时间3 h的条件下,反应温度对脱烯烃的影响结果见图4。

图4 反应温度对蒸出馏分脱烯烃的影响

Fig.4 Effect of reaction temperature on the removal of olefins

Lewis酸催化的碳阳离子聚合反应是放热反应,从理论上说,低温有利反应热及时移除系统,有利于碳阳离子聚合反应,但C9馏分的组成主要是芳环类或环状烃,其反应活化能比正构烷烃或支链烃高,需要在一定的温度下,与催化剂作用下超越反应活性能引发反应。在以C2H4Cl2/TiCl4为催化体系脱除蒸出C9馏分中的烯烃时,这部分组分中的烯烃含量与原C9原料相比虽已大大降低,但温度对反应的影响还是很大。沸点≤200 ℃馏分油的碘值随着温度的升高先降低,在温度为50 ℃时最低,温度超过50 ℃,碘值随着温度升高而增加。脱烯烃反应需要较高温度,一方面是反应体系组分组成的原因,环状结构的烯烃需要在较高温度下才能活化,另一方面是C2H4Cl2/TiCl4的催化性能不如AlCl3好,需要较高的温度才能催化环状结构烯烃反应。

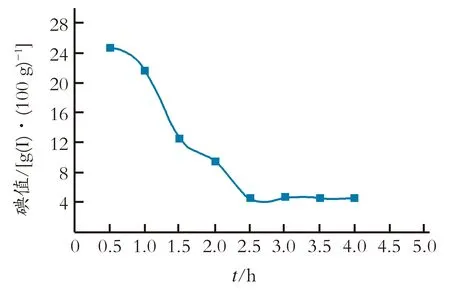

2.6 反应时间

氯代烃/TiCl4引发单体烃的碳阳离子聚合反应是快速度反应,以C2H4Cl2/TiCl4为催化剂,在C2H4Cl2质量为0.2 g,TiCl4质量分数为1.1%,2,6-二甲基吡啶质量为0.9 g,反应温度为50 ℃的条件下,反应时间对蒸出C9馏分脱烯烃的影响结果见图5。

图5 反应时间对蒸出馏分脱烯烃的影响

Fig.5 Effect of reaction time on the removal of olefins

从图5中可以看出,以C2H4Cl2/TiCl4催化蒸出C9馏分脱烯烃反应,与AlCl3催化C9馏分聚合制备石油树脂不同,反应3 h基本结束,碘值不再随着时间延长而降低。

综上,在蒸出C9馏分脱烯烃反应中,以C2H4Cl2/TiCl4为催化体系,在C2H4Cl2质量为0.2 g,TiCl4质量分数为1.1%,反应温度为50 ℃,反应时间为3 h的条件下,得到的沸点≤200 ℃馏分油的碘值为4.64 g(I)/(100 g)。因此,在不以生产石油树脂为目的的C9馏分脱烯烃的反应中,以催化活性相对较低的TiCl4与氯代烃为催化剂,具有催化剂用量低,反应时间短的优势。

3 沸点≤200 ℃馏分油用途

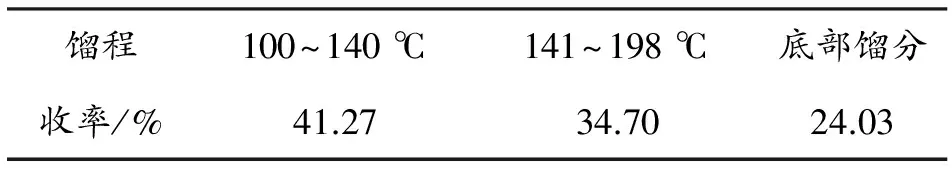

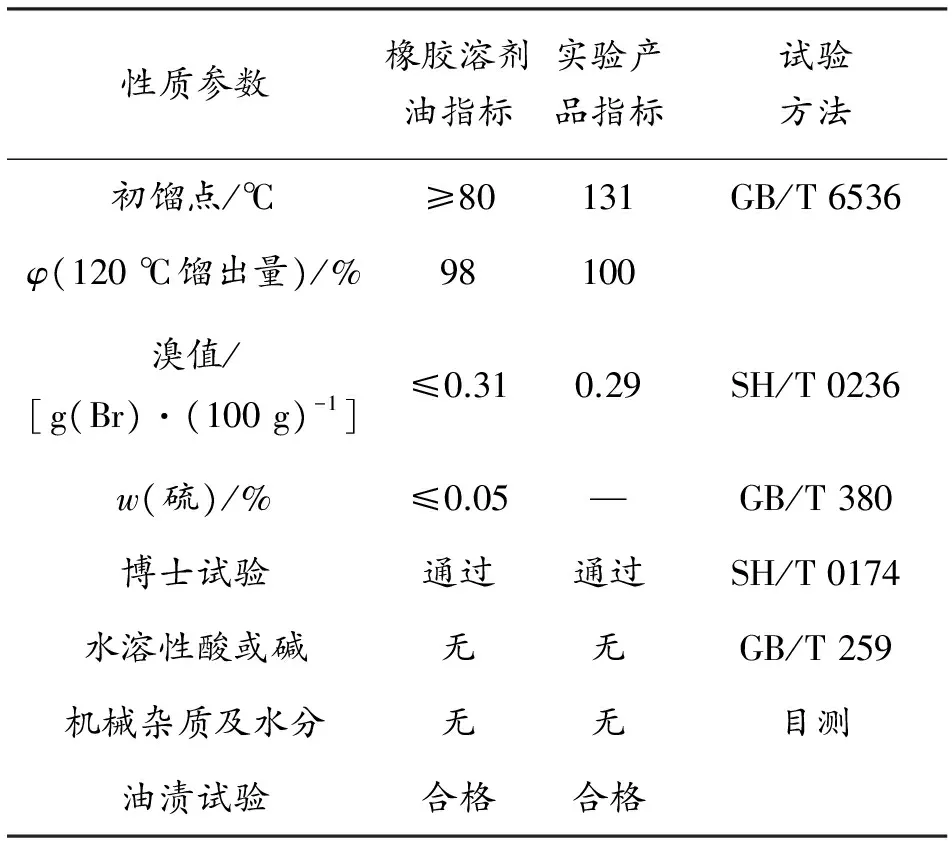

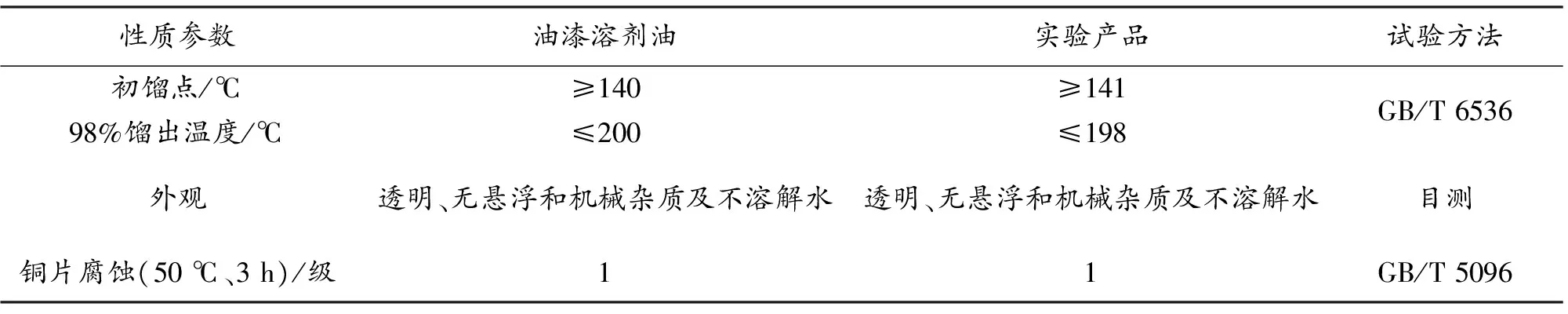

在以C2H4Cl2/TiCl4为催化体系对C9原料制备石油树脂后处理蒸出馏分进行催化脱烯烃,对脱烯烃后的沸点≤200 ℃馏分按沸程切割,脱除溶剂甲苯(包含原料中5.55%甲苯),得到馏分分别为100~140 ℃馏分油、141~198 ℃馏分油和底部馏分油,不同馏分可作不同用途,收率及质量技术指标见表6、表7、表8,底部馏分油可作锅炉燃料。

表6 各馏分收率

表7 100~140 ℃馏分质量指标

表8 141~198 ℃馏分质量指标

在以C2H4Cl2/TiCl4为催化剂制备石油树脂的蒸出馏分进行脱烯烃反应,反应最终底部产品并未得到石油树脂,一是因为蒸出馏分中烯烃含量不高,主要是因为C2H4Cl2/TiCl4催化活性不高,在引发以芳环烯烃为主要组成的反应系统中,不能得到较长骨加链的大分子聚合物,形成的主要是低沸点的小分子聚合物。

由表6-8可知,蒸出馏分脱烯烃后,得到的各个馏分主要质量指标符合相应的产品质量指标。在合成石油树脂的过程中,C9馏分中的饱和组分是石油树脂的良好溶剂。在不采用加氢工艺对合成石油树脂过程中后处理蒸出的C9组分进行精制,使用氯代烃/TiCl4催化体系进行催化反应脱烯烃,可得到馏程不同馏分,通过指标分析,符合相应的石油产品指标。

4 结论

初步研究了C2H4Cl2/TiCl4催化体系在石油树脂制备过程中常压蒸馏出的沸点≤210 ℃馏分中脱烯烃的工艺过程。实验结果表明,在一定的烯烃含量下,采用C2H4Cl2/TiCl4催化体系对石油树脂制备过程中常压蒸馏出的沸点≤210 ℃馏分具有良好的脱烯烃效果,所得的无色馏分油中烯烃质量分数为0.72%,得到的无色馏分油切割为两部分,100~140 ℃馏分油主要使用指标符合橡胶溶剂油,141~198 ℃馏分油主要使用指标符合油漆用溶剂油。在氯代烃存在下,催化活性弱于AlCl3的TiCl4在制备石油树脂蒸出的沸点≤210 ℃馏分中取得了良好的脱烯烃实验结果。

[1] Zhang S L, Li B, Zhang F Y, et al. Aromatization of ethanol over metal modified P/HZSM-5 zeolite[J]. Acta Physico-Chimica Sinica, 2011, 27(6): 1501-1508.

[2] 闫慧,刘述忻,孟邱,等.C9石油树脂合成工艺的研究[J].辽宁石油化工大学学报,2011,31(3):1-3.

Yan Hui, Liu Shuxin, Meng Qiu, et al.The process of C9petroleum resins production[J].Journal of Liaoning Shihiua University,2011,31(3):1-3.

[3] 王廷海,向永生,刘瑞刚,等.裂解碳九加氢工业化试验[J]. 化工进展, 2012, 31(5): 1169-1172.

Wang Tinghai, Xiang Yongshen, Liu Ruigang, et al. Industrial study on hydrogenation process of cranking C9[J].Chemical Industry and Engineering Progress,2012,31(5):1169-1172.

[4] 李大为,曹祖宾.乙烯C9加氢精制工艺研究[J].化学工业与工程,2012, 29(1): 12-16.

Li Dawei, Cao Zubin. Hydrogenation refined process of ethylene C9[J].Chemical Industry and Engineering,2012, 29(1): 12-16.

[5] 鄢德怀,张晶晶.裂解碳九加氢技术进展[J].当代化工,2011,40(9):955-958.

Yan Huaide, Zhang Jingjing. Advance in hydroteating technology for pyrolysis C9distillate[J].Contemporary Chemical industry,2011,40(9):955-958.

[6] 何开, 冯伟, 穆智宇. 裂解 C9综合利用现状分析[J]. 广州化工, 2012, 40(13): 58-60.

He Kai, Feng Wei, Mu Zhiyu. Analysis on comprehensive utilization situation of cracking C9[J].Guangzhou Chemical Industry,2012, 40(13): 58-60.

[7] Akiyama K, Hamano T, Nakanishi Y, et al. Non-HPLC rapid separation of metallofullerenes and empty cages with TiCl4Lewis acid[J].Journal of the American Chemical Society,2012,134: 9762-9767.

[8] Faust R, Fehervari A, Kennedy J. Quasiliving carbocationic polymerization. II. The discovery: The α-methylstyrene system[J] Macromolecular:Part A, 1982, 18(9):1209-1214.

[9] Faust R, Kennedy J. Living carbocationic polymerization. IV. Living polymerization of isobutylen[J].Polymer Chemistry,1987,25(7):1847-1869.

[10] Schlaad H, Erentova K, Faust R. Kinetic study on the capping reaction of living polyisobutylene with 1,1-diphenylethylene. 1. effect of temperature and comparison to the model compound 2-chloro-2,4,4-trimethylpentane[J]. Macromolecules, 1998, 31:8058-8062.

[11] Storey F, Choate R. Kinetic investigation of the living cationic polymerization of isobutylene using a t-Bu-m-DCC/TiCl4/2,4-DMP initiating system[J].Macromolecules, 1997, 30: 4799-4806.

[12] Kostjuk V. Investigation of the TiCl4reaction order in quasiliving styrene polymerization with 1-phenylethyl chloride/TiCl4/Bu20[J].Polymer Bulletin, 2004,51:277-283.

[13] Paulo C, Puskas J E. Synthesis of hyperbranched polyisobutylenes by inimer-type living polymerization. 1. Investigation of the effect of reaction conditions[J].Macromolecules, 2001, 34: 734-739.[14] Storey F, Donnalley B. Initiation effects in the living cationic polymerization of isobutylene[J].Macromolecules, 1999, 32: 7003-7011.

[15] Storey F, Thomas A. Quasi-living cationic polymerization of styrene and isobutylene:Measurement of run number and calculation of apparent rate constant of ionization by TiCl4[J].Macromolecules,2003, 36: 5065-5071.

[16] Asgarzadeh F, Ourdouillie P, Beyou E, et al. Synthesis of polymer networks by “Living” free radical polymerization and end-linking processes[J].Macromolecules,1999, 32: 6996-7002.

[17] Storey F, Curry L, Hendry L. Mechanistic role of lewis bases and other additives in quasiliving carbocationic polymerization of isobutylene[J].Macromolecules,2001,34: 5416-5432.

[18] Storey F, Choate R. Electron donors as colorimetric indicators of protic impurity removal in living cationic polymerization of isobutylene[J].Macromolecular, Part A: Pure and Applied Chemistry, 1997,34(7): 1195-1206.

[19] Storey F, Stokes D, Harrisom J. N-methylpyrrole-terminated polyisobutylene through end-quenching of quasiliving carbocationic polymerization[J].Macromolecules,2005, 38: 4618-4624.

[20] Zhu Y,Storey F. Effect of structure on cationic initiation efficiency of a carbocatonic/ATRP dual initiator[J].Macromolecules, 2012, 45: 1217-1221.

(编辑 宋官龙)

Decoloration of C9Fractions in Petroleum Resin Preperation with the Catalyst of C2H4Cl2/TiCl4

Yang Jinghua1,2, Qi Yutai1,3

(1.Harbin Institute of Technology, Harbin Heilongjiang 150001, China; 2.Changchun University of Technology,ChangchunJilin130012,China;3.SinopecManagementInstitute,Beijing100012,China)

In this study, C2H4Cl2/TiCl4was first used as catalyst in the decoloration of C9fraction which was steamed out in the preperation of petroleum resin. The impurity was examined as olefin by GC-MS analysis. The results showed that C2H4Cl2/TiCl4had the advantages of small usage and short reaction time in the catalystic reaction. Achromatic, transparent and low-temperated distillation which contains 0.72% olefin was obtained at 50 ℃ for 3 h with reactants components of 0.2% C2H4Cl2, 1.1% TiCl4and 0.9% 2,6-dimethyl pyridine. The distillation product was divided into two parts of fraction oil (boiling range: 100~140 ℃ and 141~198 ℃). Its composition and quality technical indicators met with standard of rubber solvent oil and paint solvent oil.

C9fraction; Unsaturated hydrocarbons; Lewis acid; Solvent oil

1006-396X(2015)02-0035-06

2015-03-03

2015-03-25

吉林省自然科学基金项目(201212172)。

杨靖华(1975-),女,博士研究生,讲师,从事轻质油改质和重质油加工工艺研究;E-mail:jinghua87yang@163.com。

亓玉台(1956-),男,博士,教授,从事原油组成分析及重质油加工工艺研究;E-mail: qiyt.glgy@sinopec.com。

TE624.5

A

10.3969/j.issn.1006-396X.2015.02.007