冲压车间制造执行系统的设计与研究*

2015-11-23周娟

周 娟

(江铃汽车股份有限公司,江西南昌 330001)

0 引言

近年来随着信息技术以及网络技术的快速发展,传统的制造业[1-2]以及制造技术也发生了根本性的改变,涌现了一批新技术、新思想。其实比较有代表性的先进制造技术主要有:计算机辅助设计(Computer aided Design CAD)、计算机辅助工艺规划(Computer aided process planning CAPP)、计算机辅助工程(Computer aided Engineering CAE)、计算机辅助制造(Computer aided Manufacturing CAM)、产品数据管理(Product Data Management PDM)等[3-4],这些技术有力的促进了制造业的快速发展。但是随着工业化进程的不断深入,这些相对孤立的解决方案,长久积累下来的数据与软硬件之间集成性差的缺点就充分暴露出来了。而基于数字化技术的车间制造执行系统则能够有效的解决这一问题。

1 数字化车间内涵

数字化车间[5]从研究方向和应用领域分为两个方面。广义来讲就是企业以提供产品、售后和服务为核心内容的构成。其中企业还包括产品原料提供方,生产制造商、软件技术供应商以及相配套的辅助企业。而狭义则是指是指以资源(Resource)、生产(Operation)和产品(Product)为主要内容,基于软件技术将产品、数据、组织方式串联起来,也就是将现实生产制造系统运用网络思维虚拟化以及仿真的生产方式。随着计算机技术以及网络技术的快速发展,为了适应更加现代化的生产制造方式,数字化车间提供了产品生命周期中各个阶段的功能,包括产品设计、生产、组装、质量控制和误差检测等,从而能够达到降低生产成本,提供生产效率以及更加优化的生产制造方式、缩短新产品生产周期、提高生产效率[6-7]。

2 数字化车间总体架构

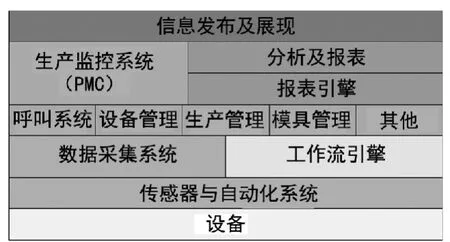

传统的制造车间以手工管理为主,随着生产任务提升、市场竞争增大和客户需求日益多样化、生产管理日益复杂琐碎,传统的手工管理愈加捉襟见肘、无所适从。因此,本文提出系统主要由数据采集层、管理业务应用层、数据分析和数据展现与发布层等三层构成的数字化车间总体架构。如图1所示。

图1 系统功能层次

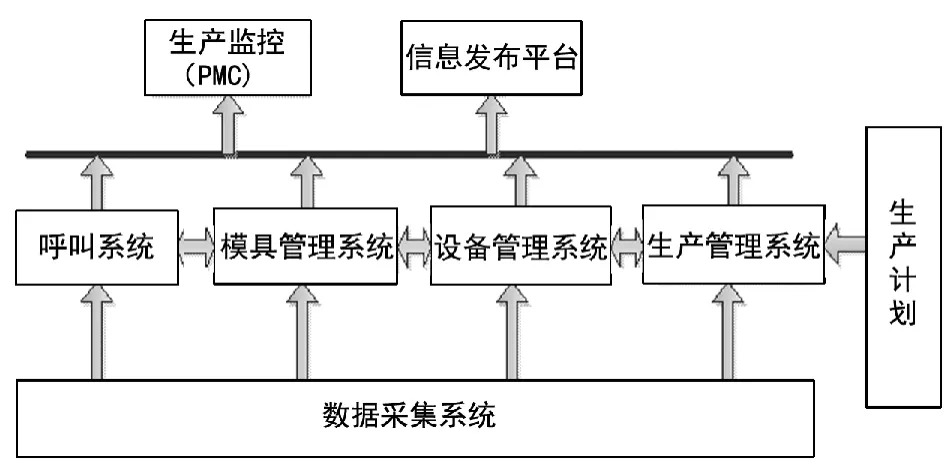

本系统主要有六个子系统(数据采集子系统、呼叫子系统、设备管理子系统、模具管理子系统、生产管理子系统)、两个平台(生产监管与信息发布平台)和公用引擎组成。

最底层是数据采集层,通过数字化的传感器和自动化系统,采集模具冲压次数、机床工作次数与运转台时及设备故障代码等相关数据。对没有数字化传感器和自动化系统的设备,可由人工读取计数器数据录入系统。冲压次数是一个非常重要的数据,此数据既可以用于预测模具与设备的维护周期和寿命,又可以计算现场生产量。各子系统、平台及引擎之间的运行关系如图2。

图2 系统、平台及引擎之间的运行关系

3 系统的主要功能

3.1 数据采集系统

数据采集通常有两种解释:一种是从数据源收集、识别和选取数据的过程。另一种是数字化、电子扫描系统的记录过程以及内容和属性的编码过程。

企业在面对复杂多变的生产车间环境时,生产任务具有来源复杂、动态多变的特点,产品品种多、批量小、变化频繁、车间生产管理工作十分烦琐,于是对新的制造执行系统提出了新的功能需求,其目标是使车间的生产调度更加合理、使上层管理者能够实时掌握车间的宏观情况。由此系统首先需要获取底层设备层的数据,包括机床、工人、工件、生产进度等实时信息,而后在此基础上通过网络传输到上层管理系统中进行统计分析。数据采集系统运行逻辑图如图3所示。

图3 数据采集子系统运行逻辑图

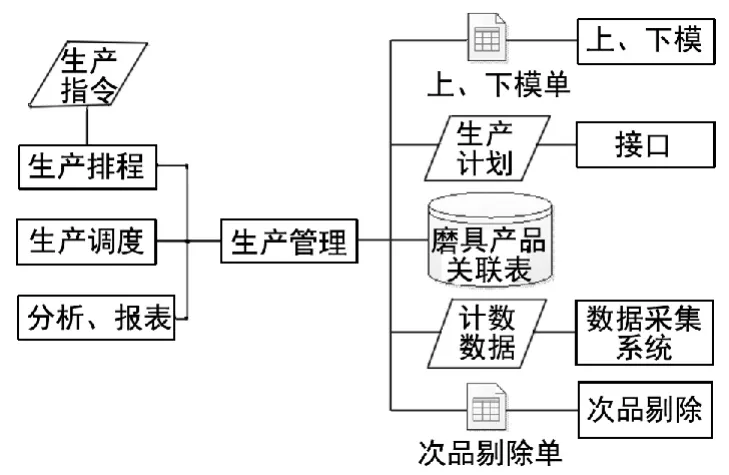

3.2 生产管理系统

企业通过生产管理子系统能够随时了解生产情况,库存存货情况,自动生成生产配料单,跟踪整个生产过程,科学管理生产物料,同时还可以帮助企业管理者有效控制生产成本,及时了解产品产量及库存的业务细节,发现存在的问题,避免库存积压,做到快速的市场反应。其基本功能包括生产计划管理、生产排成、生产调度。其中,生产一般来源于ERP系统,也可从现有的Excel文件导入。生产排成包含指令号、产品号、产品数量、设备号、模具号、工人号、计划完成时间等。调度是根据生产计划、生产现场数据等,分析生产现状,对生产计划及生产排成作调整。其运行逻辑图如如图4所示。

图4 生产管理子系统运行逻辑

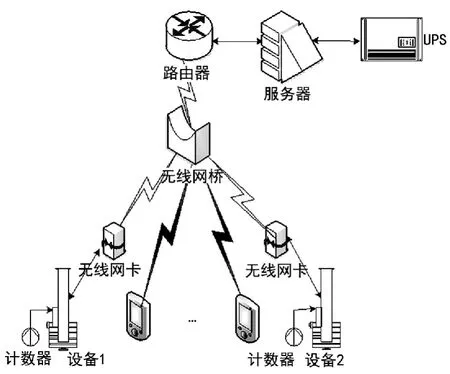

3.3 网络方案

为了能够使上层管理层能够监控底层设备层,且能够使数据及时的交互通信,需要建立整个数控机床的联网。

随着计算机网络和通信技术的发展及制造自动化的需要,需要通过网络技术把与制造过程设备如数控机床等集成起来,从而实现制造车间设备的集中控制管理以及制造设备之间、制造设备与上层计算机之间、与其它车间,以及通过国际网与其它企业之间的信息交换[8]。因而,基于无线网络的车间信息采集与共享方案如图5所示。

图5 采用移动终端无线网络拓扑示意图

3.4 与其他系统接口

数字化的车间管理系统主要是为实现对生产车间的全透明化、可视化远程管控能力为目标。它既需要其他系统的数据,也可以为其他系统提供现场数据,这就需要与其他系统进行数据交换。实现系统之间的数据交换可以通过接口。此系统需要从其他系统中获取的数据主要有:产品清单、生产计划、人事数据、模具设计文档寿命、保养规程、设备与模具运维清单、备件清单。向其他系统能够提供数据有产量、不合格品数量、生产工时、线边库存量、停机时间、生产效益以及事故率等。

4 系统目标

本解决方案是根据实际需求,结合数字化车间最新发展成果基础上编制的,其主要目标是对生产现状进行分析和预测,即时做出调整和处理,具体体现在以下方面。

4.1 降低备件库存

通过采集冲压次数,能够比较准确地预测设备与模具保养周期,从而可以做到在不影响生产的情况下,备置最低的备件库存。

4.2 降低设备停机率

及时了解生产现场的设备故障状况,故障能够得到快速处理,降低停机时间。

4.3 提高产品质量与合格率

由于设备,特别是模具能够得到及时合理的保养,故障得到及时的修复,极大地降低了当设备,特别是模具存在问题时仍然继续生产的概率,从而提高产品质量,降低成本。

4.4 提高管理水平

使得生产现场情况及时、远程地全透明化,从而使得管理者能够准确及时地对现场进行全方位的管控。

5 结语

数字化车间是工业化和信息化发展的必然产物,是新时期工业化进程中科学技术推动生产力发展的良好切入点,数字化车间建设符合科学发展规律,实现了冲压车间产品生命周期中的制造、装配、质量控制和检测等各个阶段的功能,解决了工厂、车间和生产线以及产品的设计到制造实现的转化过程,降低了设计到生产制造之间的不确定性、提高了生产效率,提升了国民经济的整体水平。

[1] 张 磊.先进制造技术的发展[J].机械研究与应用,2009(6):128-129+142.

[2] 张 华,翟春荣.现代制造技术浅析[J].机械研究与应用,2004(4):9.

[3] 李 华,徐 炜.数字化制造技术应用分析[J].装备制造技术,2008(11):127-128.

[4] 陶俐言,王志峰,聂 清,等.面向数字化工厂的车间布局与生产线仿真研究[J].杭州电子科技大学学报,2014(6):1-7.

[5] 李世杰,张艳蕊.数字化车间的构建策略研究[J].微计算机信息,2009(12):22-23+48.

[6] 朱传武.ERP在制造业的应用及成果[J].机械研究与应用,2008(2):8-10.

[7] 郭海华,姜自莲.单件小批量铸造生产质量控制[J].机械研究与应用,2009(4):19-20+24.

[8] 张建超,王峰年,杨少霞,等.关于制造业数字化车间的建设思路[J].制造业自动化,2012(16):4-7.