独立阀口控制系统流量饱和时控制特性研究*

2015-11-23姚建超梁向京秦伟业

姚建超,梁向京,秦伟业

(中南大学机电工程学院,湖南长沙 410083)

0 引言

液压机械、电液、流量匹配及多泵流量匹配负载敏感等传统的多执行器电液控制技术都采用单阀芯的控制阀,每个阀只有一个可控的自由度,并且容易引起较大的节流损失[1]。独立阀口控制系统是一种新型的进出油口节流面积可单独调节的双阀芯控制控制,相比于传统的单阀芯系统,该系统增加了其可控自由度,提高了系统控制的柔性。Palmberg教授最早提出独立阀口控制系统的概念,对执行器进行了压力和速度解耦,实现了系统压力和执行器速度的双变量控制[2-3],浙江大学的刘英杰对负载口独立方向阀的控制器及系统特性进行了研究[4]。笔者根据独立阀口控制系统相较于传统阀芯位置控制的优势给出了压力流量复合控制阀芯位移的方法。针对传统负载敏感系统多执行器复合动作时重载支路动作缓慢,尤其是当泵的输出流量不足时重载支路停止动作的缺点,给出了多执行器复合时流量分配控制方法,并建立了双执行器复合动作控制器及其仿真模型,通过仿真验证了多执行器在承受惯性负载和负载突变时可以保持动作的协调性和稳定性。

独立阀口控制系统中每一个执行器均有两个负载口独立阀对油缸的进、出油口进行单独控制,系统的控制柔性增加,而柔性的增加使系统可以通过编程实现对各联执行器的输入流量进行等比分配,充分发挥独立阀控系统的优势来提高系统的控制特性。

1 独立阀口控制系统原理

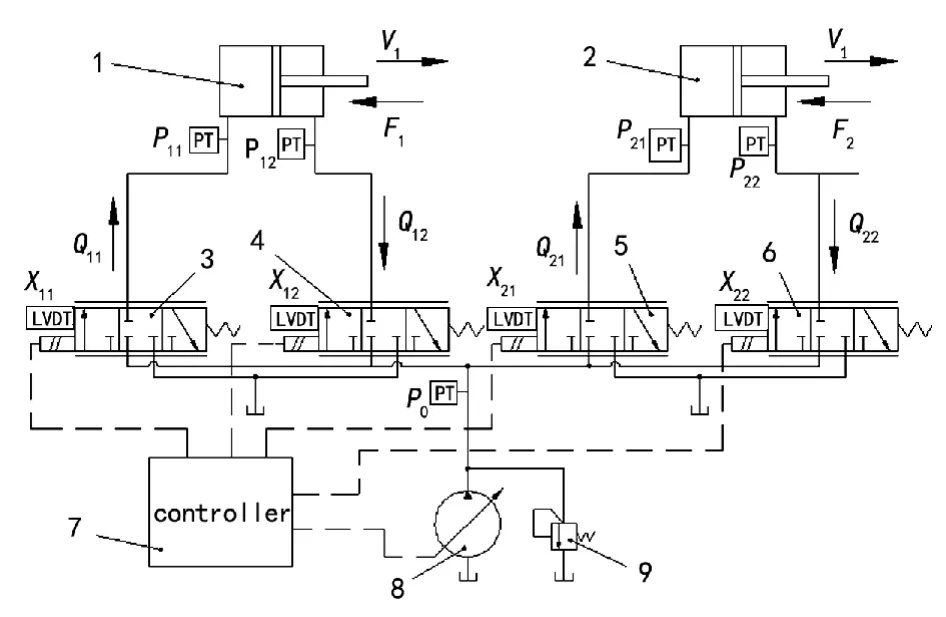

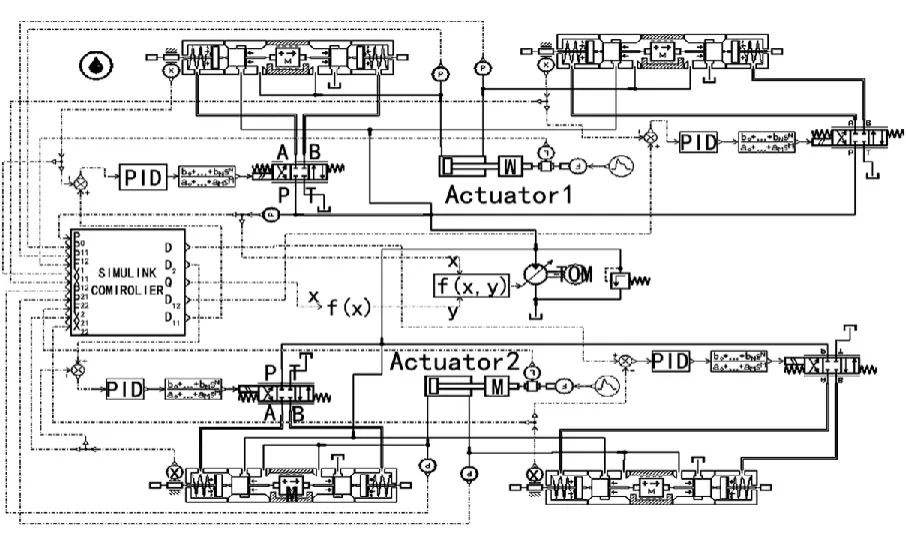

如图1为独立阀口控制系统原理图。

图1 独立阀口控制系统原理图

图1中,独立阀口控制系统主要由执行器1、执行器2、负载口独立阀3.4.5.6、控制器7、变量泵8 和溢流阀9组成。执行器1、2的操作指令并不是由操作者直接提供,而是由经控制器处理后输出控制信号来控制执行器进油侧阀芯位移,因此通过软件编程可方便地实现多执行器复合动作的分流控制方法。

控制器采集阀芯的实际位移信号X11和X12、执行器进出油口的压力信号P11和P12及系统工作压力信号P0,然后根据执行器所处的工况选择阀3和阀4的控制策略,输出控制阀芯位移的控制信号D11和D12,从而实现对执行器进出油口的压力流量复合控制。

2 执行器流量压力控制策略

2.1 流量控制策略

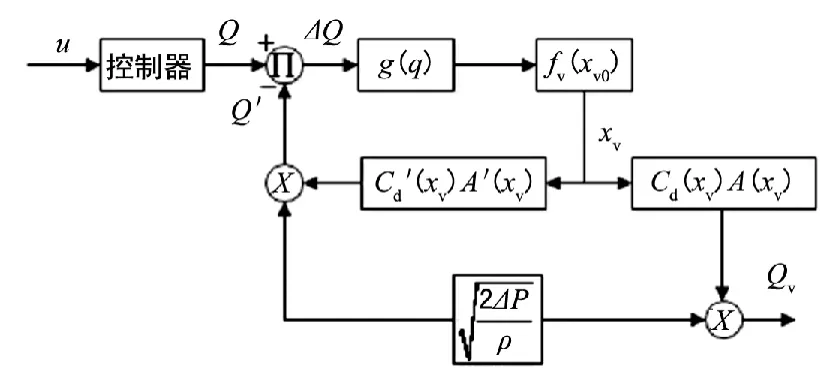

为了获得良好的流量静态控制精度和动态响应特性,采用计算流量控制方法,其计算公式可以表述为 Q=Cd(xv)A(xv。工作原理为:控制器根据输入的流量Q以及实时监测到的阀进出口压差ΔP,依据流量计算公式计算出阀芯的理论位移xv',将该位移信号输出控制阀芯位移,同时监测阀芯的实际位移xv,通过流量公式计算出通过阀芯的实际流量Q',将实际流量Q'与理论流量Q进行对比,实现流量的闭环控制[5],控制原理如图2所示。

图2 计算流量反馈控制原理图

2.2 压力控制策略

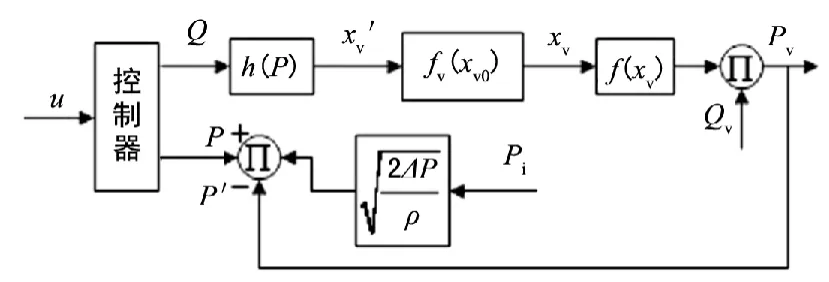

压力控制方法主要是对阀的出口或入口进行压力控制使其维持恒定,控制器将阀口前后压力反馈信号与操作者输入信号进行对比并计算出相应的阀芯位移,然后用该位移信号控制阀芯位移,实现压力的闭环控制,控制原理如图3所示。

图3 压力反馈控制原理图

2.3 复合控制策略

执行器在启动时其承受的负载与活塞杆运动速度相反,进油侧节流阀可以采用流量控制策略以控制活塞杆速度,出油侧节流阀可以采用压力控制策略降低系统背压从而降低能耗并防止产生气穴,控制策略如图4所示。

图4 执行器复合动作时控制策略

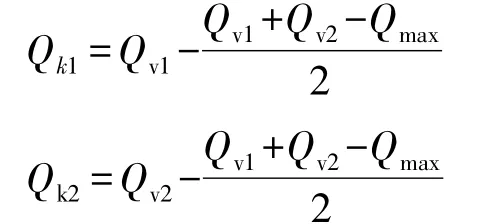

为保证执行器复合动作的协调性必须对执行器流量进行分配,假设执行器1、2的操作指令输入流量为 Qv1、Qv2,控制器处理后输入流量指令为 Qk1、Qk2,进油侧节流阀的实际输入流量为Q11、Q21。当泵的输出流量不足时,系统控制泵的摆角达到最大,此时泵输出流量最大,系统流量可以按等量减少、等比减少和优先级原则进行分配。

当系统采用优先级原则进行分配时,假设执行器1优先级高于执行器2,则有:

当系统采用等量减少原则时有:

当系统采用等比减少原则时有:

当执行器承受惯性负载时,其启动速度较慢,此时泵的输出流量不能完全利用,因此需给出其流量分配方法[6]。假设 M1>M2,两个执行器优先级相同,刚启动时两个执行器的需要流量之和小于泵的最大输出流量,即:Qmax>Q11+Q21

随着两个执行器速度的提升,需要的流量也越来越大,由于执行器2启动速度较快,所以其进油侧节流阀实际输入流量最先达到操作指令输入流量,即Q21=Qk2=Qv2,而随着执行器1速度的提升,泵的输出流量达到饱和而难以满足两执行器的实际需要流量之和,此时执行器1的控制流量逐渐降低:

2.4 流量分配策略

由此可得执行器2的进油口节流阀流量为:

则各执行器的进油侧节流阀口流量之和为:Q11+Q21=Qmax。待执行器1控制流量逐渐降低,Qk1=Q11时,此时两个执行器按流量等比减少原则进行分配,两执行器流量分配与负载无关。负载惯性较小支路执行器可以较快达到设定速度,负载惯性较大支路执行器的控制器输出流量为操作指令流量并逐渐降低。相比于传统负载敏感控制系统在流量饱和时出现重载支路执行器动作缓慢,且泵的能量利用率低等缺点,该系统实现了执行器的平稳启动和协调运动,提高了系统控制特性和负载适应特性。

3 仿真分析

3.1 仿真模型建立

在双执行器独立阀控系统中检测泵的出口压力P0,液压缸 1、2 的进出口压力 P11、P12、P21、P22,负载口独立阀的主阀芯位移 x11、x12、x21、x22,然后通过simulink连接AMESim进行联合仿真,输出负载口独立阀先导阀的阀芯位移 D11、D12、D21、D22。针对上述提出的压力流量复合控制策略和流量分配策略,建立系统的simulink控制模型并对其封装(见图5),并通过AMESim建立独立阀口控制系统的仿真模型(见图6)。

图5 simulink控制模型

模型中的负载口独立阀采用EATON公司的ZTS16阀,阀芯建模及参数设置见参考文献[7]。系统中所选用的液压缸缸筒直径为80 mm,活塞杆直径为56 mm,独立阀口控制系统中执行器背压信号为0.5 MPa,执行器1进油侧阀口压差设定为1 Mpa,对于执行器1、2的输入流量信号同时设为60 L/min,两个执行器活塞杆及负载质量M1=20 t,M2=5 t。设定执行器1负载力为40 kN,在第3 s时跳变到50 kN,执行器2负载力恒为40 kN,仿真时间为5 s,仿真步长为 0.01 s。

图6 AMESim仿真模型

3.2 仿真结果分析

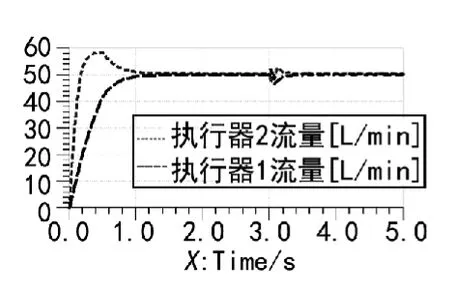

两个执行器的流量分配曲线如图7,执行器1输入流量可快速达到指令流量,执行器2启动平稳,流量脉动小。随着执行器2速度的提高,泵的输出流量达到最大值,此时系统按等比例分配原则对两执行器进行流量分配,两个执行器的输入流量均稳定在50 L/min,实现了执行器复合动作的协调性。在第3 s时执行器1输入负载发生变化,而执行器1的输入流量在产生一个较小的流量脉动后系统迅速恢复平稳。泵出口压力和执行器进口压力曲线如图8所示。

图7 执行器输入流量

图8 泵出口压力和执行器进口压力

泵出口压力与执行器1进口压力始终维持1 MPa左右的压差,当执行器1负载变化时,系统压力和进口压力可以快速响应,执行器2受到的干扰较小。由图9可知两个执行器的背压也可以为维持在设定的0.5 MPa左右,因此可得独立阀口控制系统可以通过对执行器出口节流阀进行压力控制,从而降低系统的背压,为系统节能控制的研究提供了条件。

[12] Mohammed E1 Moursi,Geza Joos,Chad Abbey.A Second Voltage Control Strategy for Transmission Level Interconnection ofWind Generation[J].IEEE Trans on Power Electronics,2008,23(3):1178-1190.

[13] 曹 军,张榕林,林国庆,等.变速恒频双馈电机风电场电压控制策略[J].电力系统自动化,2009,33(4):87-89.

[14] 郎永强,张学广,徐殿国,等.变速恒频电机风电场无功功率分析及控制策略[J].中国电机工程学报,2007,27(9):77-82.

[15] 戴日俊,胡安民,王旭东,等.风电场无功综合优化控制策略探讨[J].内蒙古电力技术,2010,28(4):9-12.