基于费用-使用可用度的机械设备维修保障方案*

2015-11-23孙志毅

孙志毅

(烟台金元矿业机械有限公司,山东烟台 264670)

0 引言

对于从事作业生产的企业而言,机械设备的可用性是企业创造利润的物质基础。然而在生产过程中,随着部件或组件耗损期的到来,机械设备会不可避免的发生故障。这些故障的发生对生产过程的正常运行,对生产产品的质量和成本等都会产生很大的影响,严重的还可能导致设备停工停产,甚至造成安全性事故[1]。由于良好的机械设备维护修理方案能够明显的减缓设备的磨损速度,出现故障也会及时修复故障,因此需要使用机械设备的企业制定一套系统科学的机械设备维修保障方案。

当前,机械设备维修保障方案的制定往往由企业自行制定,这些方案的制定一般是由设备厂家推荐,企业再根据自身的生产周期动态调整。这样的维修保障方案缺乏科学依据,具有很大的主观性,往往出现应该大修的机械设备,由于要服从企业生产计划,错过了最佳大修期,从而导致设备的严重损坏,甚至会造成重大安全事故。另一方面,当机械设备的某一部件出现故障时,是直接将故障件报废更新还是修理;如果修理是自行修理还是放到三级、二级甚至一级维修点修复。不同的修理决策,会产生不同的设备停机时间和不同的修复费用,如何在这两者之间进行决策最为合理是许多使用机械设备的企业经常要面临的问题[2]。

针对当前面临问题,笔者运用以可靠性为中心的维修分析方法和修理级别分析,研究了机械设备维修保障方案的制定方法和过程,以使企业能够以最少的维修成本,保证机械设备的最大使用可用度,从而为企业的利润最大化提供有效保障。

1 方案制定原则

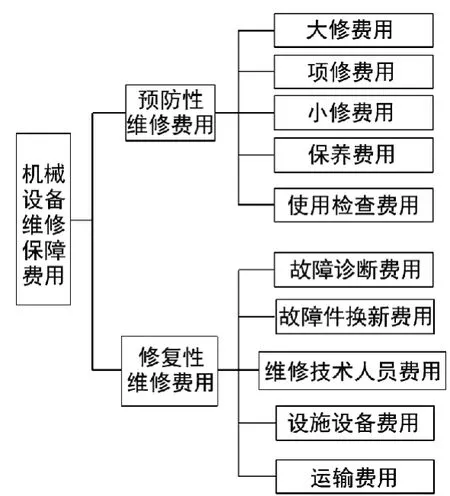

作为企业而言,如何以最小的生产成本获得最大的企业利润是其生存与发展的关键。维修保障费用作为一类特殊的生产成本,往往会被忽视。然而大量的生产实践证明,机械设备的维修保障费用往往是其购置费用的2~5倍,这便是保障领域所说的“冰山效应”[2],见图1。不同的维修保障方案会产生不同的维修保障费用,因此费用是机械设备维修保障方案制定时需要重点考虑的一个参数。图2给出了机械设备在维修保障过程中可能产生的费用结构分解。

企业进行生产制造时,其订单的签定往往不是计划好的,而是具有一定的随机性,而且一旦签定就要满足订单的时效性,即在规定的时间期限内完成任务。为了满足这种生产模式,需要机械设备具有较高的可用性,即机械设备在任一随时时刻表需要和开始执行任务时,处于可工作或可使用状态的程度要高。使用可用度AO是与能工作时间和不能工作时间有关的一种可用性参数,定义见式(1),在工程实践中常常做为评价设备可用性的重要参数,这里将使用可用度作为机械设备可用性的主要效能参数。

综上,可确定出制定机械设备维修保障方案时的原则为“费用—使用可用度”原则,即使企业能够花费最少的维修保障成本,来确保机械设备具有最大的使用可用度,以便能够尽最大可能的创造效益。

图1 机械设备寿命周期费用的“冰山效应”

图2 机械设备维修保障费用结构分解图

2 方案内容与制定方法

机械设备维修保障方案主要规定了与维修保障有关的内容,主要分为预防性维修(计划维修)保障方案和修复性维修(非计划维修)保障方案两大部分。下面分别对其介绍。

2.1 机械设备预防性维修保障方案

预防性维修又称为计划维修,是一种为了保证装备的任务性、安全性和经济性而进行的对重要功能产品的预防性维修。为了提高机械设备的使用可用度,加强装备维修的计划性,对于某些产品必须进行有针对性的预防性维修,以保证装备在任务性、安全性和经济性三个方面取得满意的效果。装备的预防性维修保障方案主要包括四个方面的内容:①需要进行预防性维修的产品;②预防性维修的工作类型;③预防性维修间隔期;④预防性维修级别的确定。

根据以上介绍的预防性维修保障方案内容,参考以可靠性为中心的维修分析方法(RCMA),现对机械设备的预防性维修保障方案建立流程设计如下。

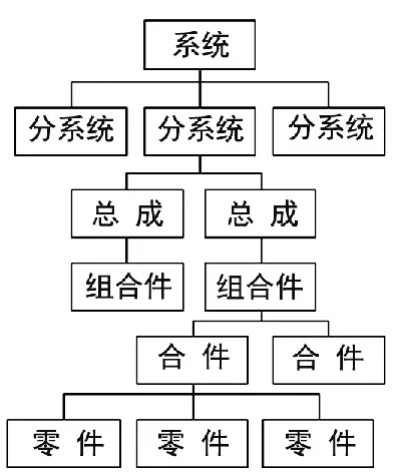

(1)重要功能产品的确定 对于组成机械的总成、组合件、合件、零件而言,只需要对可能影响安全性、任务性和经济性的重要功能产品进行预防性维修,其它部件可在发生故障后再处理。确定重要功能产品的方法是进行功能分析,即首先将功能系统分解为系统、分系统、总成、组合件、合件、零件[3],如图3所示,然后沿自上而下的顺序考虑产品故障的后果,确定出重要功能产品。

图3 系统功能分解图

(2)故障模式、影响和原因分析(FMEA) 预防性维修工作表面上是对重要功能产品的预防,实质上是对重要功能产品故障模式的预防,因此接下来要对每个重要功能产品进行FMEA,确定出所有的功能故障、故障模式、故障影响和原因。FMEA有两种基本方法:硬件法和功能法。可根据装备的复杂程度选择对应的分析方法,也可综合使用。

硬件法根据产品的功能对每个故障模式进行评价,用表格列出各个产品,并对可能发生的故障模式及其影响进行分析。各产品的故障影响与分系统及系统功能有关。当产品可明确确定硬件构成时,一般采用硬件法。硬件法的优点是较为严格。

功能法认为每个产品可以完成若干功能,而功能可按输出分类。使用该方法时,将输出一一列出,并对它们的故障模式进行分析。当产品的硬件构成不明确时,一般采用功能法。该方法的优点是比硬件法简单,但可能忽略某些故障模式。

(3)选择预防性维修工作类型 确定预防性维修工作类型是预防性维修保障方案的核心内容。预防性维修工作类型就是采取何种预防性维修方法的统称,是指利用一种或多种维修作业,发现或排除某一潜在故障,防止功能故障的发生。目前预防性维修工作类型有七种:保养、操作人员监控、定期检查、小修、项修、大修以及它们的综合工作[4]。

确定预防性维修工作类型的过程可用逻辑决断图(见图4)的形式表达出来,应用逻辑决断分析可以确定出各重要功能产品应做的预防性维修工作,并以适用性和有效性准则来加以判定。

图4 机械设备预防性维修工作选择逻辑决断图

(4)确定预防性维修间隔期 保养间隔期的确定,目前还没有成熟的理论公式,因此项目中主要将根据类似产品以往经验和研制方建议,结合经验丰富的工程人员的判断确定。

操作人员监控属于工作人员的正常职责,无需确定其间隔期。

机电类产品服从指数分布,定期检查间隔期:

式中:ˉA为指定的产品平均可用度;λ为电子产品的故障率;Tc为所求的定期检查间隔期。

对于具有明显耗损期的部件,只要掌握产品进行耗损期前的平均工作时间,就可以按一定的可接受的发生故障概率来确定大修、项修和小修的间隔期。工程实践中,确定这三种工作的间隔期常采用工龄定时更换策略。机械设备中的最常见故障原因是磨损,而磨损可用威布尔分布描述,此时大修、项修和小修的间隔期的确定公式为:

式中:R为产品的任务可靠度;e为常数;m和η分别为威布尔分布的形状参数和真尺度参数。

(5)提出预防性维修级别的建议 现行维修级别一般分为企业自修、三级维修点和二级维修点和一级维修点。保养、操作人员监控由企业自修承担,定时检查和小修由三级维修点承担,项修和大修分别由二级和一级维修点承担。

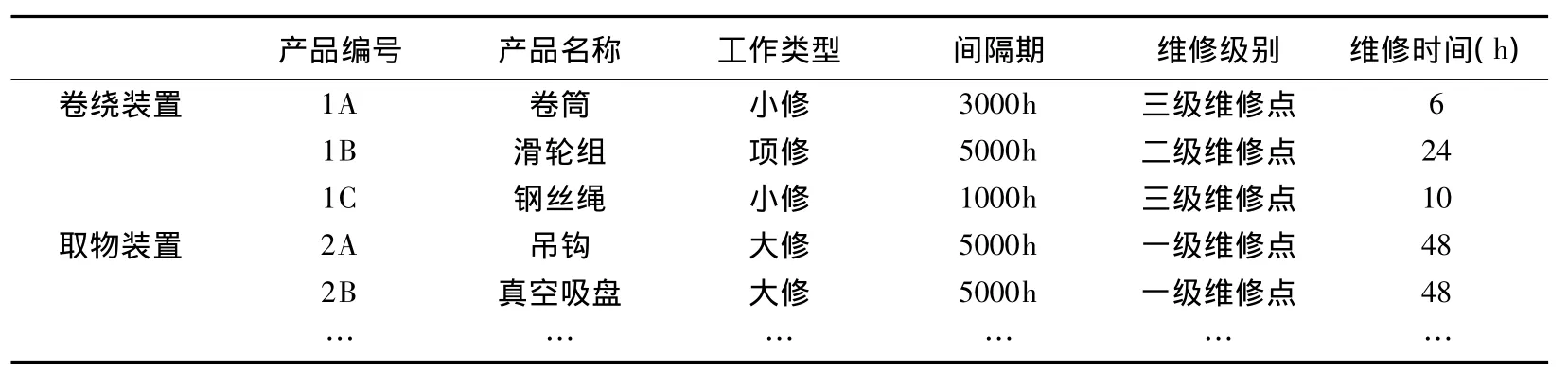

(6)形成装备预防性维修保障方案汇总表 经过上述工作,可形成机械设备的预防性维修保障方案,汇总的结果样表见表1。

表1 机械设备预防性维修保障方案汇总样表

2.2 机械设备修复性维修保障方案

修复性维修又称为非计划维修,主要解决机械设备出现偶然故障如何修复的问题。为了使设备出现故障后能够得到及时有效的修复,需要对故障件进行合理决策,以确定出故障件是修理恢复还是报废换新,若修理恢复,应在哪一修理级别上进行。

相对于预防性维修保障方案,机械设备修复性维修保障方案的制定要简要的多。实际应用中,机械设备的故障件一般换件更新[5],而不进行故障件的修复工作。对于故障修理级别的决策,其步骤为:

(1)按照企业自修、三级维修点和二级维修点和一级维修点的顺序决策,哪一级别能够修理则在哪一级上维修[6]。

(2)除企业自修外,会根据维修点的远近决策,即选择离故障发生地较近的、且有能力维修的维修点维修。例如三级维修点和二级维修点都能维修,但二级维修点更近,则选择二级维修点。

3 案例分析

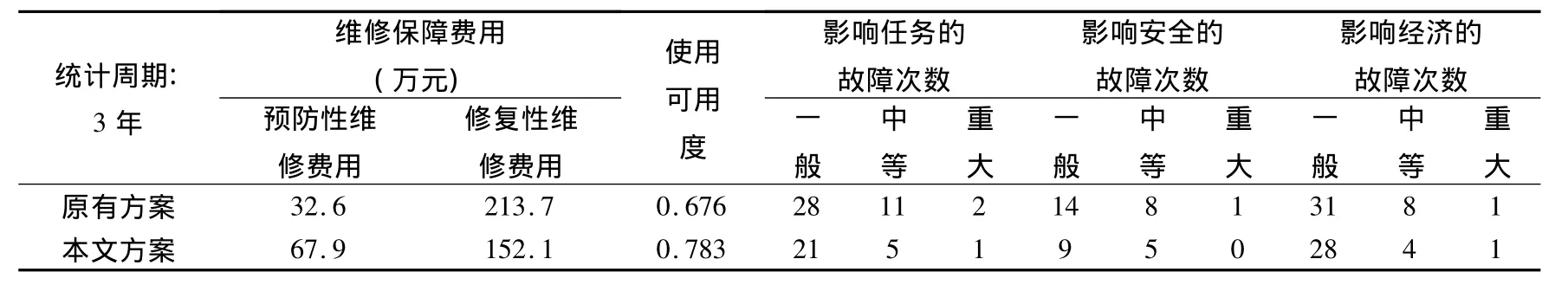

某型桥式起重机是实现车船制造类企业生产过程中不可缺少的机械设备,其用途是把工作空间中的物品从一个地点运送至另一个地点[4]。以该型设备的维修保障为例,分别采用了本文的方法和原有的维修保障方法进行了对比,通过统计实际工作中两种方案产生的的维修保障费用和使用可用度,来比较方案之间的优劣。按照本文思路所设计的维修保障方案见表2和表3(由于整表较大,这里只列出了部分;另外由于保密要求,对表中的数据进行了合理调整),而原有的维修保障方案中,在每年的年末进行一次大修,而对于项修和小修则根据生产计划动态安排。两种方案的统计结果见表4。

表2 某型桥式起重机预防性维修保障方案(部分)

表3 某型桥式起重机修复性维修保障方案(部分)

表4 某型桥式起重机维修保障方案的费用-使用可用度统计

通过表4中统计3年的使用情况,可发现本文设计的维修保障方案虽然在预防性维修费用方面要高于原有方案,但起重机的修复性维修费用要明显低于原有方案,而且在使用可用度方面比原有方案提高了10%;对于任务性、安全性和经济性影响的统计可显示本文的维修保障方案具有显示的优势。综合来看,利用本文的方法制定的起重机维修保障方案的费效比要明显优于原有方案。

4 结语

许多企业只对机械设备的生产过程重视,而对其维修保障不重视,认为维修保障工作是企业生产的累赘。然而大量实践表明,有效的维修保障工作可以延长机械设备的使用寿命,减少故障、特别是重大隐患往下,从小端到大端的铣削路径,在每一个斜面的加工中都要在两侧留出进刀与退刀的空间,直到最后一刀的加工在根部残留下球头铣刀的端部弧,加工出整个斜面。铣削过程中,加工中心采用2.5轴联动,即在Z轴上不断下落,下落的同时在Y轴上向外偏移,然后在X方向上直线加工,每次下落、移动的距离很小,保证了斜面加工的精度。

[1] 吴新佳.数控加工工艺与编程[M].北京:人民邮电出版社,2009.

[2] 邵伟平.内锥螺纹的数控铣削分析[J].制造技术与机床,2009(1):24-25.

[3] 付 晋,石 莹.宏程序在数控铣削中的应用[J].煤矿机械,2009(9):128.

[4] 姜善涛.数控加工技术[M].成都:西南交通大学出版社,2012.

[5] 何 平.数控加工中心操作与编程实训教程[M].北京:国防工业出版社,2010.