阀门壳体系列零件的数控编程技术研究*

2015-11-23秦慧斌郑智贞张余升白云鑫黄荣军

秦慧斌,郑智贞,张余升,白云鑫,黄荣军

(1.中北大学机械与动力工程学院,山西太原 030051;2.上海航天设备制造总厂,上海 200245)

0 引言

随着我国航空航天技术的快速发展,阀门壳体类新型航天整体结构零件得到了广泛使用[1]。阀门壳体零件用于控制流体的方向、压力和流量,主要由法兰、腔体、密封槽、螺纹孔等特征组成[2]。法兰主要起到密封和连接作用,其上通常有连接用螺纹孔和密封用的密封槽;腔体主要是在保证强度基础上,起到控制液体或气体流向的作用。其连接表面要求质量高,同时法兰表面与腔体轴线有位置度要求,装夹定位要求高。

阀门壳体类零件,加工特征多,系列特性明显,数控程序编制任务量大,重复劳动多,编程效率低[3-4]。为提高阀门壳体系列零件的数控编程效率,依据阀门壳体零件的功能原理,确定零件的系列特性参数间相互关系,建立阀门壳体零件模型模板,研究系列零件的快速编程方法。旨在提高系列零件数控加工程序编制的自动化程度,提高生产任务的快速响应能力。

1 阀门壳体零件加工工艺路线的设计

1.1 毛坯模型的确定

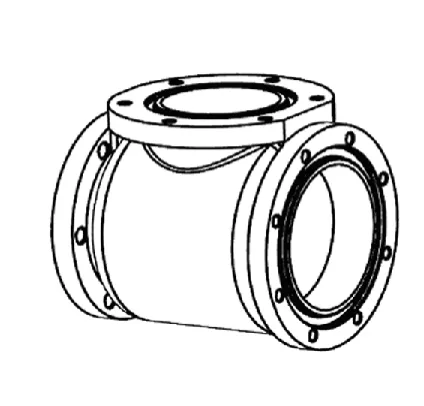

图1所示为阀门壳体零件的三维模型,腔体上连接三个法兰,每个法兰上都有密封槽和均布的连接用螺纹孔。阀门壳体零件的生产类型为单件小批量,零件毛坯件为圆棒料,材料为硬铝合金,加工所用设备为普通的三轴加工中心。

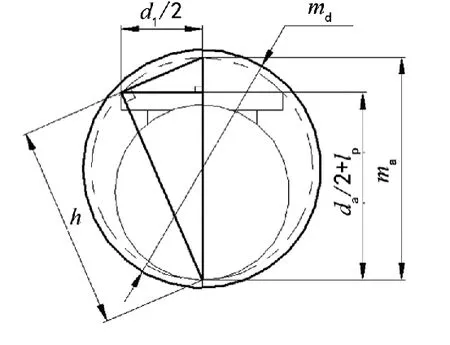

如图2所示,定义阀门壳体零件的毛坯直径参数为md,毛坯包络零件的最小直径参数ma,大端法兰外径直径为da,上端法兰外径直径为dl,壳体中心轴线与上端法兰端面的距离为lp,用于计算毛坯直径的中间参数为h,可有以下公式成立:

通过式(1)、(2)可得到:

取md=round(ma+4)

式(3)中round为取整函数;并结合市场材料的规格尺寸,靠近规格尺寸取值来确定毛坯直径。

图1 阀门壳体零件的三维模型

图2 阀门壳体零件毛坯计算简图

1.2 设计专用夹具

阀门壳体零件的外柱面加工需要设计专用夹具,专用夹具如图3所示。专用夹具由夹具底座,左侧定位法兰壁,右侧支撑法兰壁,螺纹旋转夹紧组合装置组成。阀门壳体零件的外圆柱面上表面加工工序模型、外圆柱面下表面加工工序模型、外圆柱面中部接缝面加工工序模型、上法兰面加工工序模型的大法兰端面分别与左侧定位法兰壁重合,通过螺栓螺母垫圈紧固件穿过大法兰端面的两个定位孔,将大法兰端面与左侧定位法兰壁紧固,小端面法兰被螺纹旋转夹紧组合装置夹紧。实现相应工序的加工。

图3 阀门壳体零件的外柱面加工专用夹具

1.3 阀门壳体零件的加工工艺路线

阀门壳体零件的机械加工工艺路线大致可分为五大部分:

(1)阀门壳体零件内腔的粗加工。下料,半精车毛坯左端面、毛坯右端面,钻、扩、镗壳体内腔。

(2)阀门壳体零件的外圆柱面外形粗加工。粗铣上半圆柱面外形,粗铣下半圆柱面外形,粗铣圆柱面中部接缝处外形,粗铣上法兰端面、内孔。

(3)热处理。

(4)阀门壳体零件内腔的精加工。精铣小法兰端面,精铣大法兰端面、密封槽、螺纹孔攻丝,精铣小端面、钻孔、攻丝,精镗壳体内孔。

(5)阀门壳体零件的外圆柱面外形精加工。精铣上法兰端面、钻底孔、攻丝、挖槽、精铣内孔,内部倒圆角;精铣上半圆柱面外形,精铣下半圆柱面外形,精铣圆柱面中部接缝处外形。

2 建立阀门壳体零件模型模板

建立阀门壳体零件模型模板是实现阀门壳体系列零件快速数控编程的基础[5-6];阀门壳体零件模型模板是包含系列性能参数及其内在关系的三维系列参数化模型,并建立了零件模型与毛坯模型之间的关系。阀门壳体零件模型模板系列性能参数变化后可以自动生成阀门壳体零件三维模型及其毛坯模型。在阀门壳体零件模型模板的基础上,可以按照阀门壳体零件的机械加工过程,完成加工仿真、后处理生成数控程序代码。

2.1 系列驱动参数的确定

阀门壳体零件的主要功能是用来控制流体的方向、压力、流量,选取阀门壳体的三个法兰内径分别作为其各个法兰上其它特征的驱动尺寸,法兰上的其它尺寸作为从动尺寸;另外每个法兰上螺纹孔个数、大小根据设计用于安装螺栓保证连接强度,选取各个法兰上螺纹孔的个数、大小也作为驱动尺寸。密封槽的大小、深度也作为驱动参数,用于驱动系列零件的生成;并建立毛坯模型尺寸与零件模型尺寸之间的关系。图4为零件主模板的主要驱动参数变量。

图4 零件模板正面剖视图的参数变量示意图

2.2 参数的命名与关系表达式

根据对参数所驱动尺寸的分类,用尺寸的类型信息命名其驱动参数,实现其尺寸参数命名的合理化与规范化。阀门壳体类零件的参数可分类为:直径参数、半径参数、长度参数、角度参数、个数参数。直径参数:控制特征的回转参数,命名依次为da、db、dc…;半径参数:控制过渡圆角的特征参数,命名依次为ra、rb、rc…;长度参数:控制特征位置,命名依次为 la、lb、lc…;角度参数:控制尺寸定位角度,命名依次为ja、jb、jc…;个数参数:控制特征的个数,命名依次为 na、nb、nc…。

2.3 建立阀门壳体零件模型模板

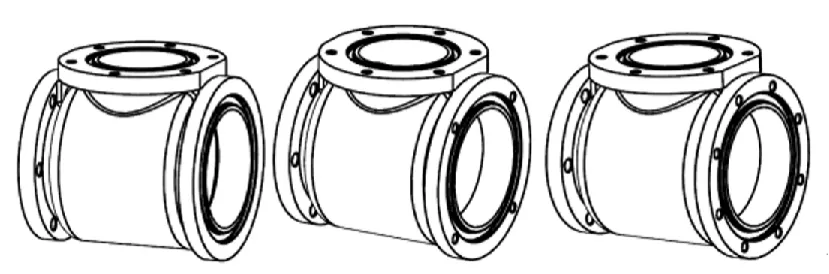

绘制轮廓草图,按照定义变量并建立相应关系,通过控制驱动尺寸和特征,完成阀门壳体零件模型模板的创建。图5所示为不同尺寸参数驱动的阀门壳体系列模型。

图5 阀门壳体系列零件模型

3 阀门壳体零件模型模板的数控编程

建立模型模板与仿真加工过程的关联。在建立关联的时候,应选择零件表面或毛坯表面为加工参考面,而不是选择有固定尺寸的参考面。创建机床坐标系、创建安全平面、创建切削区域几何体,按照1.3小节设定阀门壳体系列零件相应加工特征的加工方法,设置工序工艺参数,并生成刀路轨迹,经加工仿真验证,若加工仿真不满足要求,则需要重新编辑修改上述过程。加工仿真满足要求后,再进行后处理,生成数控代码。

4 系列特性参数变更与数控代码生成

模型模板系列特性参数变更后的数控编程技术流程如图6所示。

图6 模型模板系列特性参数变更后的数控编程技术流程

4.1 零件模型与毛坯模型的变化更新

毛坯建模采用UG的拉伸命令,以基准坐标系的x-y平面为草绘截面,向大法兰端面拉伸距离为li;向小法兰端面拉伸距离为lf-li。以毛坯模型与零件模型的拓扑运算来定义数控加工所要切除的材料位置和体积,通过参数控制确定毛坯零件的尺寸和位置,毛坯零件的尺寸和位置可以随着零件参数的改变而做相应的改变。

4.2 编辑更新加工操作

新生成的阀门壳体零件的数控编程将基于零件模板的数控加工操作重新进行生成。点击工具栏中【应用模块】按钮,点击【加工】按钮,进入UG加工界面,零件模板加工过程的参数定义通过数值或表达式来实现,按照阀门壳体制造模型模板的工序导航器顺序,重新更新加工操作,点击工具栏中的【生成刀轨】按钮,生成零件系列特性参数变化后的刀路轨迹,经后处理实现数控代码更新。

4.3 零件数控加工验证

利用尼龙棒材料在VDL-600A加工中心上通过加工试验,验证了以阀门壳体零件模板为基础,在零件系列特性参数更改后,重新生成的数控加工NC代码的正确性。证明了参数化控制零件族主模板可以实现系列零件的数控加工快速编程。图7所示为阀门壳体零件外圆柱上表面的加工试验图。

图7 阀门壳体零件的加工试验

5 结语

研究了阀门壳体系列零件的数控编程方法,当阀门壳体零件模型模板的系列特性参数和相互关系发生变化更新时,通过编辑和继承加工操作,可实现NC程序的变型响应,提高系列零件数控加工程序编制的自动化程度。以解决系列零件,数控程序编制任务量大,重复劳动多,编程效率低的问题。

[1] 中国科学技术协会.航天科学技术学科发展报告2012-2013[M].北京:中国科学技术出版社,2014.

[2] 魏鉴梅,何 顺,金英卓.一种喷嘴壳体工件的数控加工方法[P].CN102806443B,2014.

[3] 刘振宇,刘恩福,方忆湘,等.基于多色集合的阀门产品智能设计推理技术[J].制造业自动化,2014,36(2):147-149,156.

[4] 何小江.复杂壳体零件的加工工艺与数控编程[J].机电工程技术,2013,42(3):77-79.

[5] 朱克忆.基于PowerMILL的造型车模五轴加工编程模版开发[J].机械研究与应用,2014,27(2):189-190,194.

[6] 王 宇,朱煜忻,王卫星,等.基于KBE的航空发动机复杂壳体MBD 设计模式研究[J].航空制造技术,2014(22):35-38.