智能化水果采摘机控制系统的设计*

2015-11-23张西顺李彩霞徐田欣

张西顺,李彩霞,马 丹,高 聪,徐田欣

(德州学院机电工程学院,山东德州 253023)

0 引言

目前设计的智能化水果采摘系统中美国、英国、日本都已取得了一定的成就,但由于我国科学技术发展缓慢,起步较晚等现状制约了我国水果采摘机的发展。虽然很多国家在采摘机上取得了一些成就,但由于开发系统的局限性或生产成本较大致使不能投入到真正的生产中。由于20世纪开发环境的限制,造成了采摘机器人的作业进度较慢或投入成本较大等问题的经验教训。在设计智能化水果采摘机控制系统时直接采用目前市场上较为流行的开发平台不断促进采摘机在设计过程中减少开发费用,并且利用更加理想的操作平台来提高采摘机的实用价值[1]。

1 总体设计方案

为了实现整个采摘机的良好运行以及能够提高采摘水果的采摘率,整个控制系统分为信号采集部分、信息处理部分、信号输出部分,它们相互辅助共同来满足采摘等过程的工作。控制系统是在VC++6.0和PLC平台下进行的控制集成,针对不同部位的操作需求,根据其特点选择系统平台进行编程控制,可有效地满足在整个操作过程中对水果的识别、采摘、分类等一系列工作。在整个作业过程中都需要信息的不断输入和输出,这就需要在不同部位实施一定的传感装置来满足工作要求,再结合控制中心对信号的处理直接控制机械的运动,智能的完成采摘工作。信号传输图示如图1所示。

图1 整体控制图

1.1 视觉识别系统

在水果采摘前期需要运用先进的识别系统对周围环境进行信息采集,将信号输入到控制中心,可以有效地规划整个机器在运动中的路径和方位。在水果采摘过程中需要识别系统对水果和周围的树干、枝叶进行信息收集然后通过分辨可以筛选出真正的水果,直接控制机械手对水果进行采摘,提高了采摘过程中的效率。识别过程中选择了CCD摄像机,能够满足图像的采集功能,并且由于它具有体积小、重量轻、抗冲击能力强等特点,能够较好的满足在运动过程中的图像采集作业。由于在对水果识别过程中很多水果呈现圆形或椭圆形,CCD摄像机可以利用水果的特点直接拾取其外部边缘能够较方便的区分出水果与周围杂物。方便快捷的识别水果的定位,有助于提高水果的采摘率[2]。

1.2 传感系统

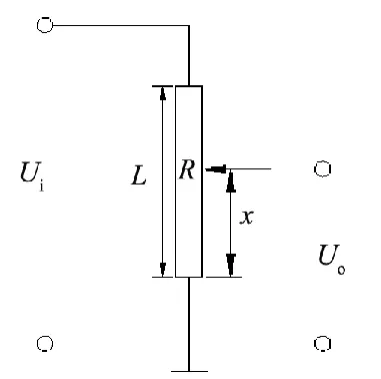

采摘机在工作过程中的采摘、分类都需要传感器进行工作,可以根据不同传感器对物体的形状识别来进行分辨水果和其他物体,或者根据水果的尺寸来对水果进行分类。为了在设计过程中达到标准化、简单化的目的,对于形状和尺寸的检测均使用复合触觉传感器,它可以根据对象直接对其形状和尺寸进行数据采集,在将采集的数据传输到控制中枢内来根据程序设置进行作业。在测定水果和采摘机械手位置时使用电位式位移传感器,由于其结构简单、性能稳定可靠、精度高等特点较好的适用于户外环境中。如图2为直线型电位器式位移传感器。表1为实际距离与测量距离的差值统计表。

图2 直线型电位器式位移传感器

表1 实际距离与测量距离的差值统计

由于水果与采摘机械手的位置直接影响到水果采摘的效率,也影响水果在采摘过程中的合格率,为了更加有效的提高位移测量值,在对采摘机设计过程中进行试验得出取样值与实际位移值的偏差,可以有效地控制位移量以此来提高采摘效率和合格程度。

根据1.0~2.0 m的实际距离,实际距离与测量距离的偏值最大为0.03 m,由于果实在成熟时直径在0.1 m左右,所以能满足实际采摘的操作要求[3]。

1.3 控制中心

作为整个采摘控制系统的“大脑”,控制中心对于整个采摘过程起到至关重要的作用,在传感器以及CCD摄像机采集信息后传输带控制中心后需要对采集信息进行二进制转换,以便能够让控制中心识别信息内容。在对水果识别时对水果的轮廓建立数学模型,在控制中心对水果形成记忆性,信号输送到控制中心后直接和建立的数学模型进行对比,出现和数学模型相似的形状就进行采摘,否则自动放弃,在进行下一个位置的识别。而对水果的分类基于VC++6.0的操作平台下,编制一定的程序根据水果直径将不同分类的水果放置到不同的果箱中,达到智能、方便、快捷的目的。

1.4 控制中心与采集装置之间的通信

采集信息后为了更加有效地实现对信息的识别、控制等操作,需要采集终端和控制中心建立一定的通信,满足其信号传递功能。在采集终端对信号采集后就会将信号以电位的形式传输到控制中心,并将信号转化成计算机容易识别的二进制模式,方便计算机的识别和处理。计算机根据采集的信号进行自主化处理,设计出最优的采摘水果的路线和对水果是否进行采摘命令等一系列信号源,再将信号传输到机械部分实现水果的采摘、分类等工作。为了更有效地实现信号的传输,控制中心与采集装置之间的通信采用并行通信方式,双方都无阻碍的发出信号,这样从采集信号到输出信号之间的时间仅需要几微秒就可以完成,比一般的串行通信方式速度高2~3个数量级。因而可有效地提高控制系统地有效性[4]。故障的发生,是企业生存和发展的有力推手。本文依据“以可靠性为中心的维修分析”和“修理级别分析”对企业中使用的机械设备维修保障工作进行了一些探讨,取得了一些成果,可为将来此类设备的维修保障工作提供了一定的借鉴。

图3 信号输送图

[1] 吴先文,冯邦军.机械设备维修技术[M].北京:人民邮电出版社,2008.

[2] 徐宗昌.保障性工程[M].北京:国防工业出版社,2002.

[3] 张 青,王晓伟,何 芹,等.工程机械故障诊断与维修[M].北京:化学工业出版社,2013.

[4] 韩 军,张德恩 ,杨 宏,等.军用工程机械原理与技术[M].北京:国防工业出版社,2011.

[5] 王治宇.论港口机械设备的维修管理[J].科技向导,2014(3):130-131.

[6] 雷 勇.工程机械的故障检测诊断与维修[J].科技风,2013(22):125-126.