扬水泵站同步电动机的结构设计*

2015-11-23魏银秀

魏银秀

(兰州电机股份有限公司,甘肃兰州 730030)

1 电动机概述

电动机设计重点是如何解决电动机的长径比,减小电动机的挠度,提高电动机的稳定性,笔者结合设计重点,阐述了采用改进电动机的轴承结构和集电环连接型式提高电动机稳定性,达到减少制造电动机的原材料及压缩电动机成本的目的。

(1)电动机型号和规格

型号:T710-6;额定功率:1250 kW;额定电压:6 000 V;频率:50 Hz;防护等级:IP23;工作方式:S1;安装方式:IMB3;冷却方式:IC01。

(2)电磁设计

绝缘规范采用我公司6 kV绝缘规范。定子采用2.0×4.5 的绕包线,转子采用 2.12×31.5 的铜带,定子槽楔为环氧布板。定子电密4.04 A/mm2,线负荷474 A/cm,定转子气息6 mm,定子温升41 K,转子温升58 K。绝缘等级为F级,考核温升为105 K。

(3)电动机结构设计特点

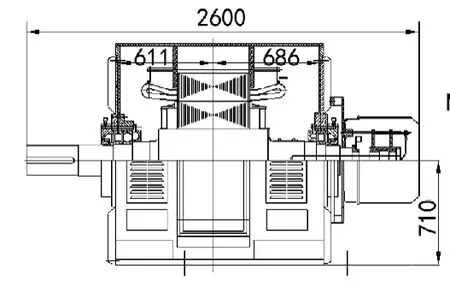

电动机安装形式为IMB3。电动机冷却风路采用经济实用半管道出风。转子铁心两端不带冷却风扇。为了确保电动机性能的准确性,设计电磁方案时尽量使气隙磁场分布接近合理化,性能指标达到最高,定、转子均采用新系列通用冷轧硅钢片设计。图1为电动机轴承均采用滚动轴承,电动机结构示意图。

圆柱滚子轴承只用于承受径向载荷,且承载能力强,使用中对同轴度要求高,在滚子轴承中极限转速较高。允许外圈与内圈轴线偏斜度较小(2'~4'),故只能用于刚性较大的轴上,并要求支撑座孔很好地对称[1]。此次设计中,对大轴及相关零部件的加工质量有严格的要求,特别是轴承档的全跳不得超过0.025 mm。

深沟球轴承主要用于承受径向载荷,但当增大轴承径向游隙时,具有一定的角接触球轴承的性能,可以承受径向、轴向联合载荷。在转速较高又不宜采用推力球轴承时,也可用来承受纯轴向载荷。深沟球轴承装在轴上后,在轴承的轴向游隙范围内,可限制轴或外壳两个方向的轴向位移,因此可在双向作轴向定位。此外,该类轴承还具有一定的调心能力,当相对于外壳孔倾斜2'~10'时,仍能正常工作,但对轴承寿命有一定的影响。与尺寸相同的其他类型轴承比较,此类轴承摩擦因数小、极限转速高、噪声低,且结构简单,使用方便。外圈带止动槽的可简化轴向定位,缩小轴向尺寸[1]。

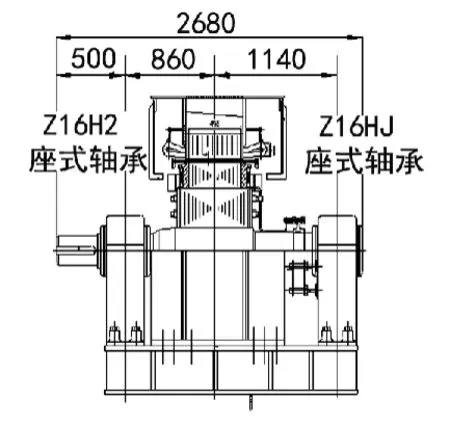

综合两种轴承的性能特点,在该同步电动机的结构设计时轴伸端采用深沟球轴承6244M/C3和圆柱滚子轴承NU244M/C3相结合(见图2),非轴伸端用一件圆柱滚子轴承NU244M/C3,这种轴承组合在力求成本最低的情况下,充分利用了各个轴承的优势,满足电动机的设计要求[2]。

图1 改进后电动机的结构图

图2 轴承结构图

2 电动机重点结构部分设计

2.1 轴 承

传统的同步电动机结构是采用座式滑动轴承,电动机机座与端罩及轴承同装在一个底板上,两轴承中心的轴向距离为2 000 mm(图3)。而采用端盖滑动轴承后两轴承中心的轴向距离压缩为1 770 mm,(图4)。通过本次改进,采用滚动轴承后的两轴承中心的轴向距离压缩到了1 297 mm(图1)。

图3 座式轴承电动机结构图

图4 端盖滑动轴承的电动机结构图

2.1.1 转轴挠度的计算[3]

(1)用端盖滑动轴承时的转轴挠度计算

G=2 935 kg,D=79.8 cm,L=49 cm,g=0.6 cm,m=5,n=5(未注长度单位为 cm),d1=20,d2=25,d3=29,d4=26.5,d5=27,d1'=20,d2'=25,d3'=29,d4'=26.5,d5'=27,L1=11,L2=20,L3=26,L4=47.5,L5=84.5,L1'=10.3,L2'=20,L3'=26.3,L4'=55.5,L5'=92.5,D2=44,b=8.7,t=6。

挠度数值:f=0.037 mm

挠度占气隙的百分比:f/e=0.61%(OK)

临界转速:nk=5 814 r/min

(2)用滚动轴承时的转轴挠度计算

G=2 670 kg,D=79.8 cm,L=49 cm,g=0.6 cm,m=4,n=4(未注长度单位为 cm),d1=22,d2=25,d3=26.5,d4=27,d1'=22,d2'=25,d3'=26.5,d4'=27,L1=6.5,L2=19.5,L3=24.1,L4=61.1,L1'=3.3,L2'=11.3,L3'=31.7,L4'=68.7,D2=44,b=8.7,t=6。

挠度数值:f=0.011 mm

挠度占气隙的百分比:f/e=0.18%(OK)

临界转速:nk=11 049 r/min

(3)采用滚动轴承的电机,其转轴挠度仅为滑动轴承电机转轴挠度的2/7,而临界转速却约达2倍。

2.1.2 滚动轴承基本负荷计算[2]

转子外径D=798 mm,有效铁心长L=400 mm,气隙 δ=6 mm,气隙磁密 Bδ=0.7277 T。

转子重量 G=2 670 kg,单边磁拉力 P0=0.06DLBδ

2=1 014 kg。计算得:轴伸端载荷F1=19.49 kN,非轴伸端径向载荷 F2=17.35 kN。

轴承NU244M/C3的基本额定静负荷为Cr=702 kN,F1、F2符合范围。

2.1.3 两种轴承浅析

(1)滑动轴承存在的缺点:①滑动轴承轴瓦一般为巴氏合金瓦,其磨损快,寿命短,更换频繁,故障多;②检修瓦工期长,劳动强度较高;③滑动轴承传动阻力较大;④滑动轴承不宜维护检修,若刮研瓦或安装稍微达不到要求精度及润滑跟不上时,就将发生高温烧瓦故障而影响生产。

(2)滚动轴承的优点:①节电:滚动轴承内外圈之间由滚子支撑,运转时滚子沿内外圈的滚道滚力滚动,摩擦系数远远小于滑动摩擦系数,由滑动轴承的0.04降低到滚动轴承的0.0025,只有原来的1/16。起动电流减小,工作电流也减小;②节省润滑油:滚动轴承为滚动式线接触,用油量少,油质的劣变现象很小。去掉了润滑站,主轴承的维修使用都非常方便。消除了缺油断水、瓦升温、修机停产的事故发生;③维修方便,质量可靠:省去一系列复杂技术要求及供油、供水的冷却系统,因此维修工作量大大减少;④滚动轴承由专业厂家生产,材料、精度均按相关标准执行,质量有保障;⑤滚动轴承代替滑动轴承,有效降低了摩擦能耗,解决了大负荷下轴承寿命、机组轴向窜动、轴承密封等一系列问题。

2.2 集电环

对用户要求集电环防护等级为IP23的同步机,原来设计的集电环为下端采用支架承托和上端用螺杆拉紧联合固定形式(到机座端面距离为850 mm)。

在本电动机设计时改变大型同步机集电环的支撑形式,在电动机端盖上加工止口,并设计了高度为100 mm的连接环,实行过渡连接(集电环端面到机座端面距离为650)。由于连接环的高度有限,原用轴承测温元件WZP-280体积大,考虑到安装特别困难,设计时改用体积小,经济实惠的端面热电阻WZPM-201来检测轴承温度。改进集电环连接形式后,安装方便,电动机结构因此而更加紧凑。

2.3 连接环

设计连接环时,在保证连接环与轴承外盖不干涉的情况下,考虑用户给轴承加脂以及排脂时的空间、方便安装轴承测温和把合螺丝,所以连接环的圆周设计为辐射筋、周边为敞开的形式。

3 结语

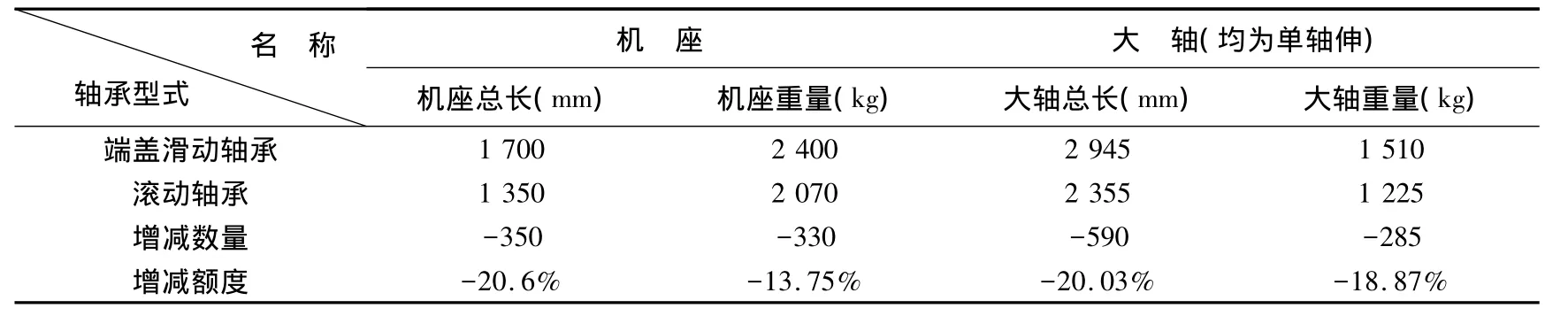

节材分析见表1。通过试验对电动机各点的振动进行了仔细的检测,7台电动机最大振点的振速为2.2 mm/s,国标要求不得超过 2.8 mm/s,符合标准。通过实验,各项性能指标及参数都符合设计值和相关要求。

该产品是从改变电动机的轴承和集电环连接型式方面做了改进,达到节材的目的。为以后设计同类产品、完善产品的整体结构设计积累了经验。

表1 主要部件节材对照表

[1] 成大先.机械设计手册[M].第2卷.第四版.北京:化学工业出版社,2002.

[2] 吴恒颛.电机常用材料手册[M].西安:陕西科学技术出版社,2001.

[3] 白延年.水轮发电机设计与计算[M].北京:机械工业出版社,1982.