汽车起重机离合器摩擦片参数优化*

2015-11-23杨劲军郑少青陈禄辉

杨劲军,郑少青,陈禄辉

(广州特种机电设备检测研究院,广东广州 510000)

0 引言

离合器作为车辆传动系统的重要组成部分,合理的确定其性能及尺寸参数不仅能提高离合器的工作性能及使用寿命,而且能改善车辆的起步品质。目前设计车辆的起步离合器多采用经验设计及配凑等方法,然后经过繁琐的计算校核,虽然能满足一般的使用要求,但却无法获得最优的基本参数。利用MATLAB的优化工具箱对摩擦片最主要结构参数进行优化,能显著的简化设计过程,并获得良好的优化效果。

笔者以某型国产汽车起重机为例,研究摩擦片参数对其摩擦磨损的影响,并对其进行优化。

1 优化目标及约束条件的确立

湿式离合器的主要失效形式是由于摩擦副滑磨过程中产生的盘面温度梯度过大,导致摩擦副局部烧蚀,翘曲变形。因而在优化湿式离合器摩擦片时的根本目的是在保证其足够转矩容量的前提下,尽可能的减小摩擦片的摩擦面积(摩擦片内外半径差),以减缓温度梯度,避免失效。

1.1 优化变量的确定

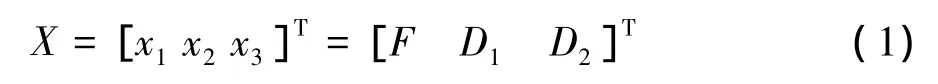

摩擦片的内外径是离合器最基本结构参数,它直接影响离合器的结构重量及工作寿命。此外,离合器的接合压力F和摩擦片的内外径尺寸还关系到离合器的储备系数β及单位接合力P,因此,可选择摩擦片基本参数为设计优化变量:

1.2 优化目标函数的确定

研究表明[1],摩擦系数f呈随滑磨速度V的增加的而下降发生的同时会激发摩擦自激振动,自激振动的直接结果是极大的提高了传动系的动载荷,加快了摩擦片的磨损。若只单独的考虑降低压力P,则必须增加摩擦面积,其直接要求就是增大半径,从而增加外径处的滑磨速度,反之,因为若只单独的考虑降低滑磨速度V,结果亦然,所以单独考虑压力P或滑磨速度V对摩擦副的磨损的影响是毫无意义的。因此可以定义影响离合器摩擦片磨损的综合参数PV,并以其最小值为优化目标,获得摩擦片的最优结构参数。目标函数为:

f(x)=min PV

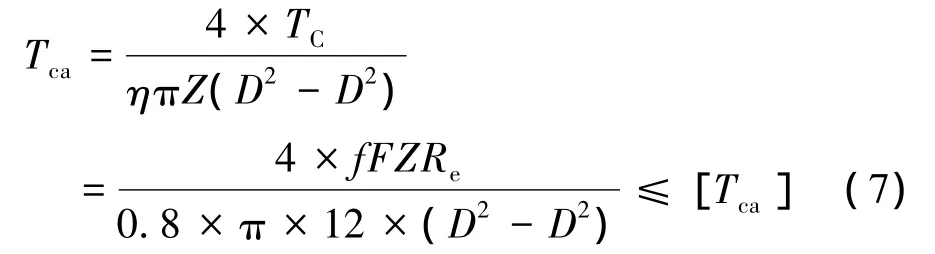

式中:η为考虑油槽对实际摩擦面积的影响系数,取η=0.8。

2 约束条件方程的确定

(1)离合器的整体设计参数较多,主要研究目的是减缓离合器摩擦片的磨损,故对离合器摩擦片基本参数优化的其基本约束条件主要包括离合器的扭矩容量、离合器的热负载容量及离合器的使用寿命等。

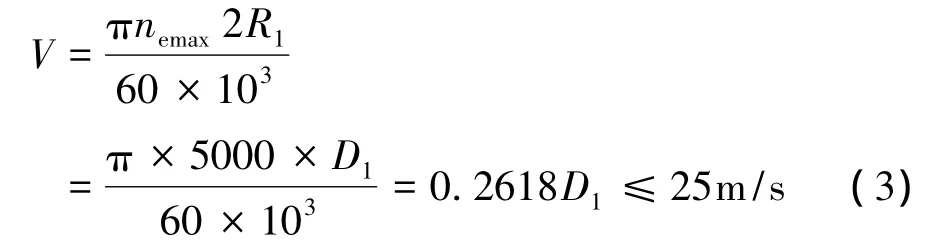

为避免摩擦片外径处速度过快,将润滑油甩出,造成摩擦片中部区域冷却不良,同时过大速度也将导致发热严重,因此外径处的速度通常不超27 m/s,本文取25 m/s。

式中:V为离合器摩擦片外径处最大线速度,m/s;nemax为发动机的最大输出转速,r/min。

(2)合理的选择C'的原则既应保证有足够摩擦面积,又应防止摩擦片内外径差过大,使摩擦片因沿径向产生较大的温度梯度而失效[2]。

0.4 ≤ C'≤ 0.70

(3)储备系数β是摩擦式离合器的一个重要结构参数,它能有效的体现离合器可靠传递发动机的最大输出转矩的的能力。合理的确定储备系数β能能减少车辆的起步滑磨,延长离合器的使用寿命,此外还能防止传动系的过载。但是过大的储备系数β会导致离合尺寸过大,并且造成离合器分离不灵敏。目前推荐采用的乘用轿车的储备系数 β为 1.25~1.7[2]。

TC=βTe

1.25 ≤ β ≤1.7

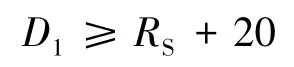

(4)摩擦片内径R1的大小并非是独立的设计参数,其除受外径R2及内外径比C'的约束外的同时,还受回位弹簧所处位置半径RS制约,由于回位弹簧为对称分布,其直径通常可以根据下式确定:

式中:RS为回位弹簧所处位置半径,mm,设计中常取Rs=(0.6 ~0.75)R1,本文取 RS=0.6R1。

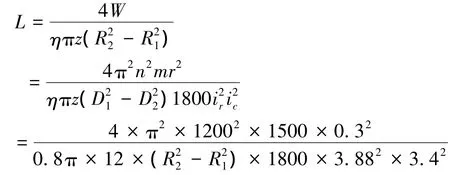

(5)为防止接合过程中离合器滑磨时间过长,导致温度过高而产生局部烧蚀,设计时必须将单位滑磨功控制在一定的范围内,即:

式中:W为离合接合过程中产生的滑磨功,J;ne为离合器接合时发动机的转速,r/min,本文车辆取1 200 r/min;ic为变速器速比。

(6)设计离合器时应充分考虑其单位转矩容量,合适的单位转矩容量能避免传动系统的过载,保护传动系,因此应使实际单位转矩容量小于需用值,即:

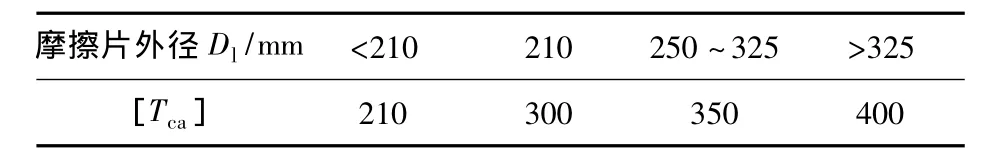

式中:Z为摩擦副接合面数目,本文Z=12;Tca为单位转矩容量,设计中其推荐值可根据表1选择。

表1 单位面积转矩容量允许值(/N·mm/mm2)

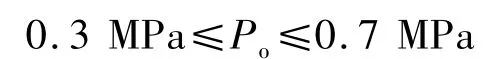

(8)选择单位接合压力P0时,应首先考虑其对离合器使用寿命及工作性能的影响,此外单位接合压力P0的大小还受储备系数β、摩擦面积的大小、摩擦的材料及质量等因素制约。在其它工作条件不变的情况下,摩擦片靠近外径处较大,滑磨发热大,加之实际使用中,摩擦片沿径向产生较大的温度梯度,摩擦片的热变形将使接合压力分布不均,因而合理的选择单位接合压力P0就显得更为重要了。目前设计中推荐的铜基粉末冶金湿式离合器摩擦片单位接合压力P0取0.3 ~0.7 MPa,得:

3 目标函数及约束条MATLAB程序化

最优化是一门将优化目标及方案数学化并构造寻求最佳解的计算方法。最优化方法的研究与应用已广泛的应用于各个领域,并获得良好的学术价值和经济效益。20世纪60年代最优化设计才开始运用于机械设计领域,虽然时间较短,但发展迅猛,尤其将MATLAB作为最优化求解的一种手段后,大大的简化了求解过程,并提高准确度。利用MATLAB优化工具箱中提供的多种函数,可求解线性规划、非线性规划及多规划问题,本文中的优化问题不属于单目标志多约束非线性最优值求解问题,因而选择用MATLAB优化工具箱中的fmincon的函数。将目标函数及约束条件进行MATLAB程序化,其流程如图1所示。

4 优化结果

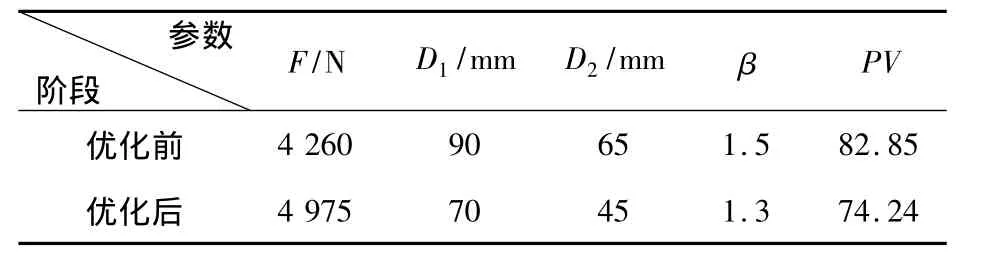

在MATLAB优化工具箱中进行求解,所得的湿式离合器摩擦片的基本参数为:F=4647,D1=71.1,D2=44.3,PV=73.36。由于离合器摩擦面片已经标准化,根据《中华人民共和国机械行业标准 JB/T 1990-1999》,取标准化后的摩擦片,其优化前后的参数如表2所示。

图1 优化程序流程图

表2 离合器摩擦片优化前后参数对比

经过优化后的摩擦片PV值明显小于优化前的,抗磨损能力增强,使用寿命增强。

[1] 徐石安,江潮发.汽车离合器[M].北京:清华大学出版社,2005.

[2] 程汉应.汽车离合器摩擦片数量选择及其参数优化设计[J].汽车工程,2001,36(4):287-289,269.

[3] 孙冬野.湿式多片制动器破坏机理与设计方法研究[D].长春:吉林工业大学,1996.

[4] 汤鹏翔,刘艳芳,王书翰,等.多片湿式离合器优化设计[J].北京航空航天大学报,2010,36(3):291-294.

[5] Par Nymana,Rikard Maki.Influence of surface topography on friction characteristics in wet clutch applications[J].Wear,2006(261):46-52.

[6] 胡宏伟.湿式自动离合器接合过程特性的研究[D].杭州:浙江大学,2008.

[7] 张云龙.湿式多片制动器衬片压力分布模型及性能计算[J].吉林工业大学学报,1994(1):78-81.

[8] 王立勇,马 彪,李和言,等.湿式换挡离合器摩擦片磨损规律研究[J].北京理工大学学报,2008,28(4):324-325.

[9] 王立勇,马 彪,李和言,等.湿式换档离合器摩擦片磨损量计算方法的研究[J].中国机械工程,2008,17(1):14-18.