航空活塞发动机凸轮轴修理技术研究*

2015-11-23冯世榕

冯世榕

(中国民航飞行学院,四川广汉 618307)

0 引言

凸轮轴是航空活塞发动机配气系统中的关键零件,主要由凸轮、支承轴颈和轴颈组成,控制气门的开启和闭合动作,保证气门组件有准确、平稳的良好运动规律,其质量的好坏直接影响发动机的动力性、燃油经济性和排放性。凸轮轴在高温、高转速、高交变应力以及剧烈摩擦的状况下工作,工况十分恶劣,极易发生各种失效。凸轮轴一旦失效,将会导致发动机进气不足,排气不畅,功率显著下降,温度升高,耗油量增加,发动机抖动等现象,严重时会损坏发动机其它零件,造成发动机停车或报废。

经统计与分析得出,凸轮轴的主要失效形式为:①凸轮表面磨损;②凸轮表面拉伤;③接触疲劳造成凸轮表面麻点;④接触疲劳造成凸轮表面麻点剥落。航空活塞发动机在大修期间,如发现上述4种失效情况,凸轮轴就必须进行修理。由于凸轮轴修理技术复杂,加之国外厂家技术封锁,目前国内尚无修理能力。为此,笔者从凸轮轴修理的可行性、修理关键技术以及轮廓型线反求等方面进行了深入的研究,旨在为凸轮轴修理提供理论指导。

1 修理可行性分析

凸轮轴的各种失效均会引起凸轮轮廓表面状况以及型线发生变化,对其修理关键是要对凸轮轮廓表面进行磨削,去除缺陷,重构凸轮轮廓表面。为此,以下重点讨论凸轮轮廓重构对其性能的影响,以分析修理的可行性。

1.1 轮廓重构对型线的影响

凸轮的轮廓由基圆、缓冲段和工作段组成,其轮廓的型线由挺杆体升程函数决定,对配气机构的性能起着决定性作用,进而影响发动机工作可靠性、噪声和振动特性。

如图1所示,原始凸轮的A点处(其对应的凸轮转角为α),其挺杆体升程为OA-R。假设对凸轮轮廓进行均匀磨削(磨削深度相同)后,其轮廓变为图1中的重构轮廓,凸轮转角为α时,挺杆体与凸轮的接触点变为A1,此时,挺杆体升程为OA1-R1。由于凸轮轮廓各处的磨削量相同,因此,OA-R=OA1-R1。综上分析可知,均匀磨削凸轮轮廓不会改变其型线及挺杆体升程函数,不会影响配气机构性能。

1.2 轮廓重构对接触应力的影响

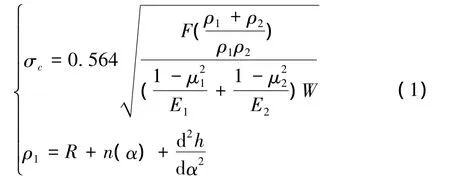

凸轮与挺杆体间的接触应力表征凸轮接触疲劳寿命和磨损率,分析凸轮轮廓磨削重构对接触应力的影响对论证修理可行性具有重要意义[1]。凸轮与挺杆体呈线接触,其接触应力的计算公式为:

式中:F为凸轮与挺杆体间的法向作用力;ρ2为挺杆体在接触点的曲率半径;R为凸轮的基圆半径;h(α)为挺杆体的升程函数;E1和E2分别为凸轮与挺杆体材料的弹性模量;μ1和μ2分别为相应材料的泊松比;W为凸轮与挺杆体接触线宽度。

对凸轮轮廓进行均匀磨削后,式(1)中参数除R发生变化外,其余参数均不会发生变化。因此,由式(1)知,凸轮轮廓进行均匀磨削而重构轮廓会使R减小,导致凸轮与挺杆体间的接触应力增大。

1.3 轮廓重构对润滑特性的影响

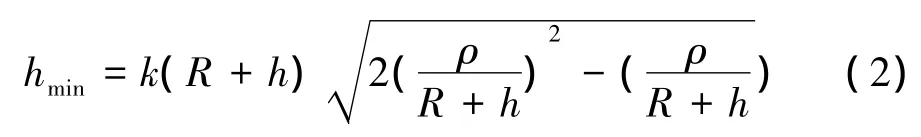

凸轮与挺杆体间的润滑特性对凸轮工作的可靠性和耐久性很重要[2]。为此,需对凸轮轮廓磨削后的润滑特性进行分析。凸轮与挺杆体间的润滑特性通常由承载油膜的最小厚度进行表征。此处讨论的润滑特性均针对平底挺杆体,如果挺杆体为滚子式,则其为滚动摩擦,油膜对润滑特性影响不大。凸轮与平底挺杆体之间最小润滑油膜厚度计算公式为:

式中:R为凸轮基圆半径;h为挺杆体升程;ρ为凸轮外形曲率半径。当凸轮旋转角速度确定时;K为已知常数。

凸轮轮廓进行均匀磨削而重构轮廓后,凸轮基圆半径R和凸轮外形曲率半径ρ减小,其余参数不变。因此,由式(2)可知,对凸轮轮廓进行均匀磨削而重构轮廓会导致凸轮与挺杆体间的承载油膜厚度减小,其润滑特性变差。

1.4 轮廓重构对耐磨性的影响

凸轮的耐磨性主要与表面的硬度有关[3],分析凸轮轮廓磨削对耐磨性的影响主要是分析磨削后,是否会引起轮廓表面的硬度发生变化。通过反求分析某型航空活塞发动机凸轮轴的材质和热处理状况后,确定凸轮表面采用的是感应加热硬化处理,其硬化层深度为1.2~2 mm。因此,只要凸轮轮廓磨削量不大,凸轮表面的硬度不会发生变化,其耐磨性不会受到影响。

综上可得,在凸轮轮廓重构过程中,只要磨削量不大,磨削后的凸轮型线不会变化,不会影响配气机构性能,对接触应力、润滑特性及耐磨性的影响均非常小。因此,针对凸轮轴的失效进行修理是可行的。

2 修理关键技术分析

2.1 主要技术指标

通过研究凸轮轴的功用、性能特点及工作要求等,将凸轮轴修理中的技术指标分为判断是否可修指标(简称修前指标)和修理后是否合格的指标(简称修理后指标)。修前指标主要有:①凸轮轮廓表面的最大磨损深度;②凸轮轮廓表面的最大点蚀深度;③凸轮轮廓表面的最大剥落深度与面积。修后指标主要有:①凸轮轮廓型线精度;②凸轮轮廓表面粗糙度。

2.2 主要工艺步骤

凸轮轴修理的主要工艺步骤为:清洗与检查→凸轮轮廓表面磨削→表面质量检测→型线精度检测→油封包装。凸轮修理的工艺步骤中,磨削凸轮轮廓表面和型线精度检测为关键与难点。

2.3 轮廓表面磨削

凸轮轮廓表面磨削特点为:①凸轮轴属于细长轴类零件,刚性较差,磨削时容易产生弯曲变形,并产生磨削振动,影响磨削表面质量;②凸轮轮廓型线为多段高次曲线,升程转角与砂轮半径之间存在非线性关系,各磨削点的移动速度变化较大;③变化的磨削力容易引起磨削振动,加上凸轮轴本身刚性较差,磨削振动会加剧,磨削表面容易产生直线波纹;④凸轮磨削时,两侧加(减)速段的磨削速度最高,且在该区域冷却液不易进入切削区,最容易发生磨削烧伤。

基于上述凸轮轮廓表面磨削特点,凸轮轴修理中应使用数控凸轮轴磨床并配备CBN砂轮。数控凸轮轴磨床具有如下显著特点:①数控装置控制砂轮架滑台、工件旋转主轴以及工作台移动滑台联动,在编程软件之中输入凸轮的升程表、尺寸等可自动计算显示凸轮转速曲线,并生成数控程序对凸轮轮廓进行磨削;②当砂轮直径变化时,数控系统自动修正磨削加工程序,补偿砂轮的磨损量;③砂轮主轴采用内置式主轴电动机驱动,具有很高的响应速度,砂轮可达到100 mm/s以上的线速度,并保持速度恒定,即当砂轮直径变小时,砂轮转速提高,保持线速度不变;④凸轮在旋转过程中转速不断变化,使凸轮轮廓上各部分磨削速度相同;⑤数控装置控制金刚石滚轮进行砂轮修整,提高了CBN砂轮的修整精度;⑥采用自动平衡装置,保证砂轮在高速旋转时振动量很小。

采用数控凸轮轴磨床不仅能基本消除凸轮轮廓磨削后的各种缺陷(如表面烧伤、振纹),凸轮轮廓型线最大误差控制在0.01 mm之内,极大地保证凸轮修理质量,而且人为因素影响小,有利于质量的稳定性,同时也不需要额外的工装,可直接进行装夹而不降低装夹精度。

2.4 型线精度检测

凸轮轮廓型线不仅影响发动机配气性能和动力学性能,而且还影响凸轮与挺杆体之间的接触应力和润滑特性。因此,凸轮轮廓型线精度是表征凸轮轮廓修理质量的最重要指标,修理后必须对其进行检测。凸轮轮廓形状复杂,需采用专用装置进行检测。

3 轮廓型线反求

凸轮轮廓磨削重构的技术核心是型线参数即挺杆体的升程函数,只要有了型线参数,便以此在数控凸轮磨床中进行编程并开展磨削修理。通常情况下,航空活塞发动机厂家不会提供凸轮轮廓型线参数,只能依据实物进行反求获得。

3.1 型线反求测量

以凸轮轴新件作为反求样本,采用三坐标测量仪对凸轮轮廓型线进行测量,以获取一组凸轮轴转角与挺杆体升程的离散数据,这样便可以获得型线的实测数据。凸轮轮廓型线测量时,将探针在标准球上校准,以消除由于环境条件变化所产生的探针半径误差对测量结果的影响。找正凸轮轴坐标系,并把凸轮轴固定在工作台上,测量时只要凸轮轴保持稳定即可。凸轮轴稳定后,即可对其进行测量得到凸轮轮廓型线的实测数据。测量步长取0.5~1°即可,三坐标测量机的精度选择0.005 mm即可。

3.2 型线重构

反求测量获得的型线参数中包含制造误差、测量误差等,其值与原始设计参数存在一定误差。由于凸轮轮廓型线对配气机构的性能影响较大,如直接利用实测数据开展修理,修理后的凸轮轴性能将可能影响发动机性能和使用安全。因此,需依据实测数据,利用相关理论,对凸轮轮廓型线进行重构,以尽量获取真实的原始设计型线。型线重构的技术思路为:样条函数预光顺→N次谐波凸轮逼近,其具体理论如下。

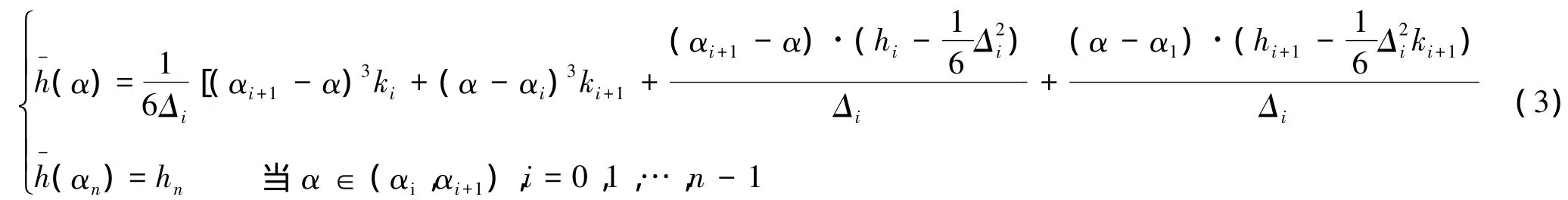

(1)样条函数预光顺。依据反求测量所得的凸轮轮廓型线参数:凸轮轴转角α的一系列节点α0,α1,…αn,挺杆体对应的升程值 h0,h1,…hn,构造三次样条插值函数,其形式为:

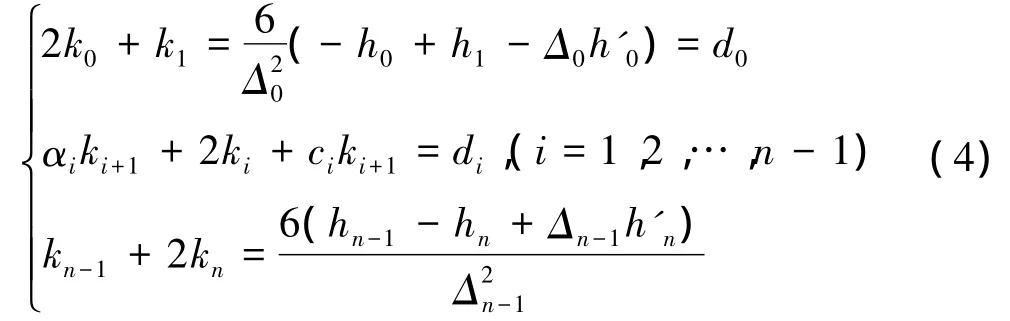

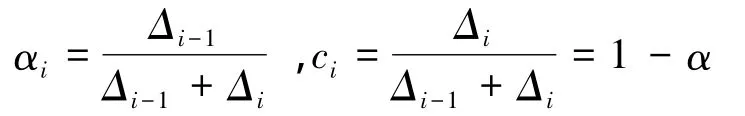

对式(3)进行推导,可得到 k0,k1,…,kn所应满足的线性代数方程组如下:

其中:

式(4)是对角方程组,可以用追赶法求解k0,k1,…,kn。将求出的 k0,k1,…,kn代回到式(3)中,得到

-了h (α)的分段表达式。

采用“回弹法”进行预光顺,其步骤如下:

① 引 进 各 小 区 间 [αi,αi+1] 的 中 点,再加上原来的两个端点α0和αn,共得到n+2个节点,将它们由小到大排列,并记为 β0,β1,…,βn(即-,将 h (α)在这些点的值依次记为② 根据节点和升程用式(3)做三次样条函数插值,得到新的插值函数

④这样的修正可以反复进行,直到相邻两次修正值hi与 h~

i之间的差满足条件为止。其中ε为事先指定的很小的正数。最后一次的修正值即为光顺后的凸轮轮廓型线参数值。

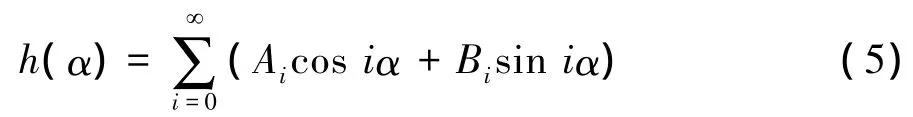

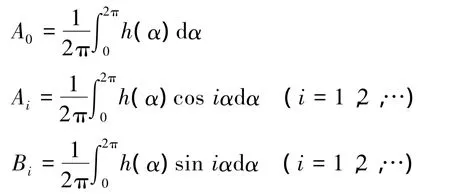

(2)N次谐波凸轮逼近。由于凸轮轮廓型线函数h(α)是以2π为周期的函数,故h(α)只要有适当的光滑性,就可以在[0,2π]上展开为傅立叶级数:

其中:

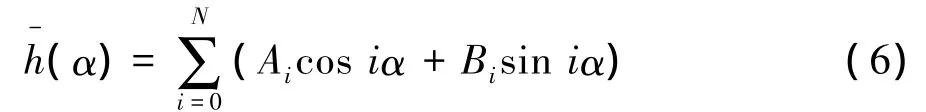

将式(5)展开到有限项为止,即截取:

N为事先取定的正整数。

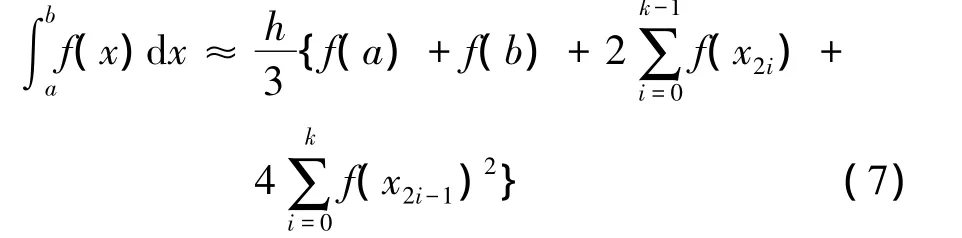

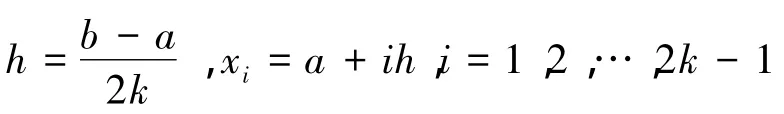

采用定步长辛普森求积分去求得式(6)中的A0,Ai,Bi。其具体方法如下:

将节点α0,α1,…αn取为等间隔,且使n为偶数2 k,定步长辛普森求积公式为:

其中:

式(7)中f(x)分别为 h(α),h(α)cos iα,h(α)sin iα。这些函数在各节点上的值均已知,故可以按式(7)计算出所要的积分,从而确定 A0,Ai,Bi,这样就构造出式(6)所定义的ˉh(α)。

4 结语

本文分析了航空活塞发动机凸轮轴的凸轮轮廓磨削对型线、接触应力、润滑特性以及耐磨性的影响,结果表明凸轮轴修理是可行的,修理后的凸轮轴不会影响发动机的综合性能。分析了凸轮轴修理的主要技术指标、主要工艺步骤、轮廓表面磨削以及型线精度检测等关键技术,提出了轮廓型线反求的测量方法和型线重构的理论模型。本文可为航空活塞发动机凸轮轴的修理提供理论指导,对提高国内航空维修单位的维修能力具有积极意义。

[1] 胡首立.内燃机配气凸轮优化设计与研究[D].济南:山东大学,2008.

[2] 吉建平,于天明,陆 明.发动机凸轮-挺杆摩擦副磨损原因分析[J].润滑与密封,205(1):120-121.

[3] 林永杰.内燃机凸轮机构的摩擦学设计与磨损仿真[D].武汉:武汉理工大学,2002.

[4] 葛荣雨,冯显英,宋现春,等.弧面凸轮廓面三坐标机测量与传动质量评价[J].中国机械工程,2008,19(3):285-287.

[5] 尚汉冀.内燃机配气凸轮机构—设计与计算[M].上海:复旦大学出版社,1988.