高精重载车床主轴力学特性的有限元分析*

2015-11-23霸志昊

霸志昊,周 军

(青海大学机械工程学院,青海西宁 810016)

0 引言

依照原机械工业部机床工具局的明确规定,重型机床主要指已归为大型机床行列的金属切削机床。通常情形下,重型车床重量≥10 t或单机在100~300 kN间的机床[1]。其高精度及稳定安全性是评价车床优劣的重要指标,主轴单元为机床的关键部位,其动静态特性直接关系到整台机床的精度及稳定性[2]。本文对主轴力学特性采用有限元法进行分析研究,以提高重载车床的性能及稳定性。

1 主轴部件的结构方式

机床主轴部件是指机床在加工过程中带动工件或刀具完成表面成形或切削任务的旋转轴。主轴部件主要包含主轴及与之相关的传动件、密封件、轴承。一般而言,主轴部件的加工质量直接取决于部件的动态、热态和静态特性,而转速又能时刻影响机床生产率[3-4]。主轴结构方式较多,然而在结构上必须解决刀具及工件在主轴上的紧固和定位等问题。除拉床、刨床等主运动是直线运动的机床外,大多数机床均具备主轴部件,而部件的结构刚度及运动精度是决定切削效率与加工质量的关键因素。一般而言,衡量主轴部件的结构性能指标包括:速度适应性,动、静刚度和旋转精度。动、静刚度取决于主轴的歪曲刚度、阻尼及轴承刚度[5]。主电机使用西门子生产的1FE1系列主轴电机,型号为 1FE1-147-8WN31-1BC2,P=103 kW,N=820 N·m,n=1200/5500 r/min。

2 主轴静态特性分析

机床主轴的静态特性分析主要包括强度及刚度,高精重载车床主要针对刚度指标进行研究。

2.1 主轴刚度分析计算

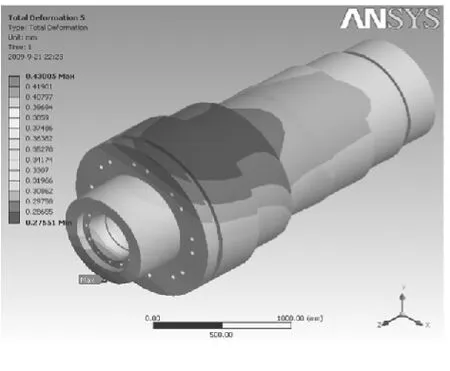

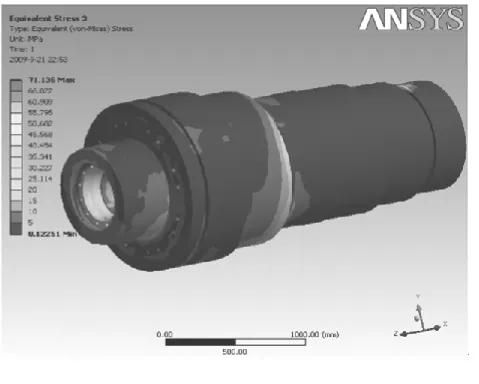

采用 BEAM4单元对主轴进行离散,采用COMBN14单元模拟轴承,使用ANSYS软件进行分析。由图1、2可得出,主轴变形量前段为负值,变形方向为向下,尾部部分变形量为负值,则变形方向向上,其变形量基本在0.15 mm以下。在安装顶尖锥面与推力轴承接触点为主轴等效应力的集中位置,最大不超过72 MPa,余位置不超过5 MPa。

图1 主轴总变形云图,最大变形0.43 mm

图2 主轴等效应力云图,最大应力 71.136 MPa

2.2 床头箱箱体分析

由图3、4知床头箱箱体的等效应力大多在2 MPa以下,位于推力轴承处数值较大。最大等效应力位于1 060推力轴承底部远离工件方向的加强筋处。

图3 箱体总变形云图,最大变形 0.39 mm

图4 主轴等效应力云图,最大应力 132.43 MPa

2.3 主轴支承刚度分析

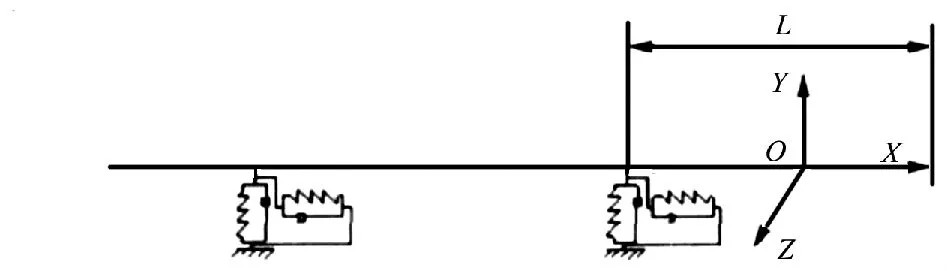

主轴作为高精重载车床的关键部件,其功能具有精确的分度定位功能。主轴受力简图如图5。

图5 主轴受力简图

数据计算如下:

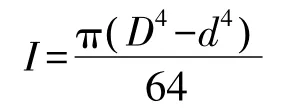

两支点间跨距为L=2 100 mm,主轴的悬伸为a=720 mm,E=210 MPa。由《材料力学》[6]中可查得:θA=Ml/6EI;ymax=Ml2/15.55EI;θB=-Ml/3EI;θD=-M(l+3a)/3EI。按照青海重型机床公司翻印的《金属切削机床》[7]资料得:d=0.1125 Dmax。本次研究机床为一阶梯型轴,计算得主轴平均直径为1 010 mm。

按照简图中按照梁单元进行计算:

则:θA=Ml/6EI

θB=-Ml/3EI

θD=-M(l+3a)/3EI

则 θ=θA+θD-θB

挠度为:ymax=Ml2/15.55EI=0.15 mm

对照《材料力学》中规定:[y]=0.0002 L=0.6 mm;[θ]=0.003 ~0.015 rad。本次研究中计算得偏角及挠度小于规定范围,则主轴刚度符合需求。

3 主轴动态特性分析

3.1 主轴建模

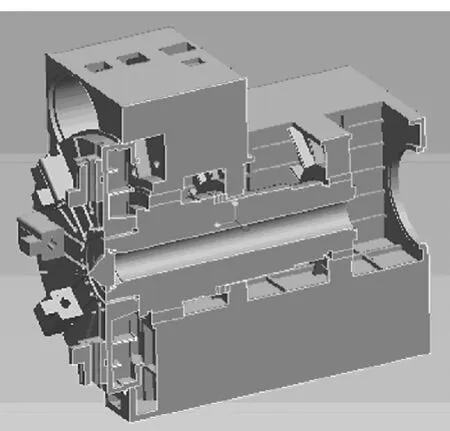

根据Solid45[8]建立三维模型,在不影响结果的前提下,对模型进行优化[9-10]以减少计算量:①床头箱凸台、连接孔凹台及吊装装置去掉;②锥轴简化为两个圆环,以滑移面为分界面;③推力轴承简化为三个圆柱,以滑移面为分界面;④卡盘表面凹槽及倒角去掉。模型如图6。

图6 床头箱模型

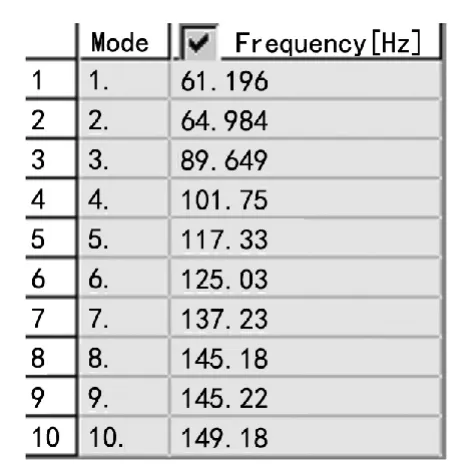

3.2 主轴振动特性分析

主轴结构振动在ANSYS中的表现为各阶振型的线性叠加,低阶振型的影响大于高阶振型[11],本次研究取1~10阶,将床头箱箱体底面施加固定约束,使其自由度为0,结果见图7。其中1阶模态振动方向为X轴方向;2阶为Z轴方向;3阶围绕Y轴摆动;4阶振幅减小,以卡盘绕X轴摆动为主,5阶-10阶趋于稳定。

图7 各阶模态分析结果

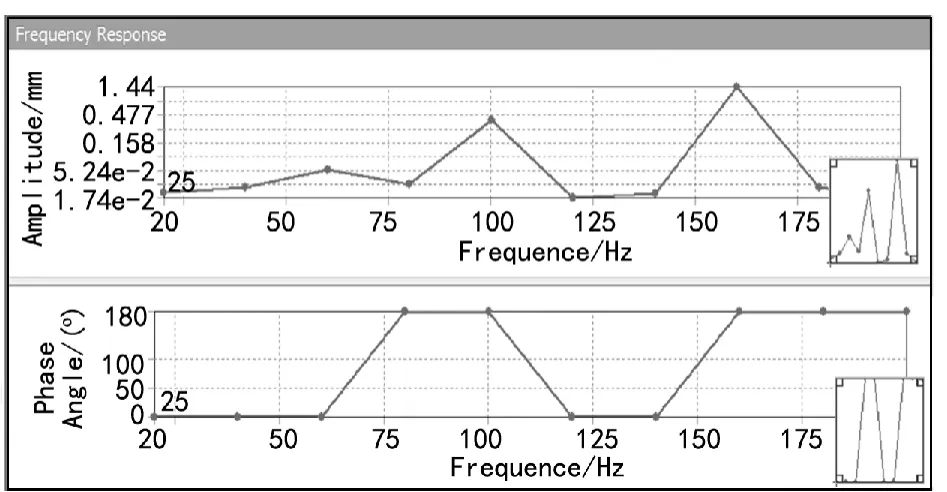

3.3 主轴谐响应分析

以切削力作为激励力施加200 kN载荷,设置频率范围为0~200 Hz,底面约束,分析床头箱的振动情况,得到振幅最大时刻频率,并得出此频率下产生的变形情况。如图8、9所示。

图8 床头箱谐响应分析应力频率图

由于激励力作用于主轴前端,机床的固有特性都会在振动结果中得到体现,所测得的结果可以理解为机床各阶模态在测量点的综合反映。为保证机床的精度及稳定性,其最高转速一般不能超过1阶临界转速的75%,否则将产生剧烈振动,对于任何主轴临界转速都有无穷多阶,但在实际应用中仅前几阶具备意义。由结果分析可知,1、2阶固有频率接近,振型表现正交,临界转速分别为3 671.76 r/min及3 899.04 r/min,而本主轴设计转速为0.4~200 r/min远低于临界转速,因此本机床的精度及稳定型均符合需求。

图9 床头箱谐响应分析变形频率图

4 结语

本次研究使用有限元方法对高精重载车床主轴进行了动静态特性分析,通过应用不同的建模方式对所需目标结果进行分析并达到了良好的效果。相较于以往将主轴作为刚性体,本次将其作为弹性体计算更符合主轴的实际工作状态,通过建模方式不仅提高了计算的精度,且详细的单元划分能够进一步提高计算的准确率,为实际应用提供可靠的依据。

[1] 刘淑华,韩松,高文治.浅谈数控车床主传动系统设计[J].组合机床与自动化加工技术,2009,10(9):21-23.

[2] 黄文帝.数控机床主传动系统运行能耗状态在线监视系统研究[D].重庆:重庆大学,2013.

[3] 刘 锁.数控机床主传动系统设计[J].民营科技,2013,20(8):37.

[4] 钱 木.高速机床主轴动态特性分析[D].南京:东南大学,2010.

[5] 周新卫.简易数控车床主轴箱传动系统的结构设计[J].内蒙古煤炭经济,2012,12(11):52.

[6] 王建国.材料力学性能测试与评价技术进展[J].工程与试验,2008,S1:1-15+28.

[7] 李祥文,王 欣.国内外金属切削机床标准对比分析[J].机械工业标准化与质量,2011(9):12-13+37.

[8] 龚曙光.ANSYS工程应用实例解析[M].北京:机械工业出版社,2003.

[9] 魏宗平,李天恩,文振辉.基于Matlab的C7620车床主传动系统改造的优化设计[J].煤矿机械,2008,17(2):136-138.

[10] 陈超山.CJK6132数控车床主轴箱箱体的结构设计[D].南宁:广西大学,2013.

[11] 邓思昕.数控车床主传动系统采用分段变频调整的设计[J].金属加工,2011,11(06):45.