乘用车自动离合器性能实车实验与分析

2015-11-23李培龙

李培龙

(广东省交通运输高级技工学校,广东 广州 528000)

乘用车自动离合器性能实车实验与分析

李培龙

(广东省交通运输高级技工学校,广东 广州 528000)

为了研究乘用车自动离合器起步控制策略,首先,对某款乘用车自动离合器工作原理及其评价指标进行了分析和研究;然后,对该车进行了多工况自动离合器起步性能实车实验;最后,得出该款自动离合器起步控制策略不能满足乘用车舒适性要求的结论。

自动离合器;控制策略;实车实验

1 自动离合器结构及工作原理

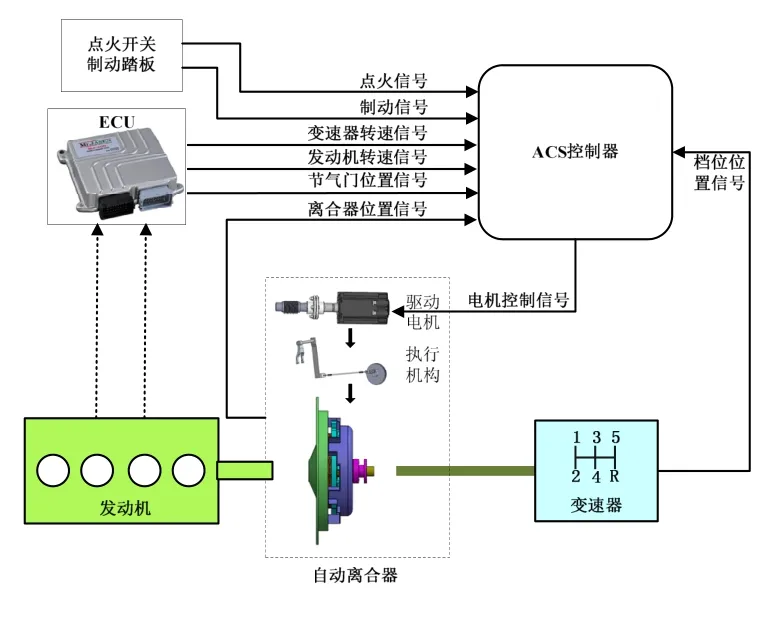

车辆的离合器是传动系统的一个重要组成部分,它起到传递或中断动力的作用。传统手动挡车辆,驾驶员需要踩下离合器踏板,再操作换挡杆,然后松开离合器,完成离合器接合动作,以达到车辆起步或换挡的目的。相对离合器,自动离合器技术减轻了驾驶员的负担,其工作原理如图1所示。

图1 自动离合器工作原理

自动离合器系统包括信号采集传感器、自动离合器系统(ACS)控制器和执行器组成。信号采集传感器包括点火开关传感器、制动踏板位置传感器、变速器转速传感器、离合器位置传感器、挡位传感器、节气门位置传感器及发动机转速传感器。ACS执行器包括驱动电机、减速机构和离合器。以车辆起步过程为例说明自动离合器系统工作原理:驾驶员旋转点火开关打开至通电状态,电控系统开始上电,此时ACS控制器接收各个传感器信号,ACS控制器对各个信号进行处理后判断此时变速器处于空挡位置,发出控制信号给驱动电机,驱动执行机构实现离合器快速分离,并将离合器位置反馈给ACS控制器;当驾驶员拨动换挡手柄,ACS控制器根据各个传感器信号进行判断,发出控制信号控制驱动电机驱动执行机构按照控制策略进行离合器快速平稳接合;当驾驶员松开手刹或制动器踏板,车辆开始起步。

自动离合器按驱动方式分为两种:液压驱动式和电机驱动式。液压驱动式自动离合器的驱动机构由液压缸、液压泵、储压器以及油管组成。电机驱动式自动离合器的驱动机构由电机、减速机构等组成。本文所研究的某款乘用车自动离合器系统为电机驱动式,其结构如图2所示。

图2 某款车型所安装的自动离合器系统结构图

该自动离合器系统的执行器主要包括:驱动电机、蜗杆蜗轮、摆臂、杆端关节轴承、拉索以及联动轴。其工作原理为:驱动电机带动蜗杆转动,蜗杆带动蜗轮转动,实现减速增扭,蜗轮带动同轴的摆臂旋转,摆臂通过杆端关节轴承与拉索连接,实现旋转运动转化为拉索的近似直线运动,拉索拉动离合器杠杆运动,从而实现离合器从动件与发动机飞轮的接合与分离。

2 自动离合器工作过程要求

自动离合器系统中离合器工作原理及工作要求与传统手动挡车辆的离合器相似,其工作过程中都是通过摩擦片的摩擦来实现动力传递的,传动系通过它与发动机连接并在必要时中断动力的传递。汽车由起步进入正常行驶、加速、减速、制动直至最后停车的整个行驶过程中,离合器起着连接和中断动力的作用。由此自动离合器工作过程应满足以下几点要求[1]:

(1)可以实现彻底迅速地分离,换挡时中断动力传递,减少齿轮切换造成的冲击;

(2)起步时将发动机与传动系平顺地接合,使汽车能够平稳起步;

(3)在工作中,当受到大的动载荷时能够保护传动系;

(4)工作可靠,使用寿命长。

由自动离合器控制过程的要求,通过自动离合器工作过程中的冲击度和滑磨功这两个指标来评价其工作过程中的好坏。滑磨功指在控制离合器接合过程中,离合器主从之间产生摩擦,由接合产生摩擦而损失的功;冲击度是指加速度的变化率。

车辆起步的过程是靠离合器滑磨将发动机动力平缓地传递到变速器以克服路面阻力实现车辆由静止到运动的过程。因此,起步控制品质对行车平顺性和离合器磨损提出较高的要求。

3 乘用车自动离合器评价指标

离合器的评价指标主要为滑磨功和冲击度。滑磨功的大小直接影响离合器的使用寿命;冲击度的大小直接影响车辆的平顺性。

3.1滑磨功

在控制离合器接合过程中,离合器主、从盘之间产生摩擦,由接合产生摩擦而损失的功即为滑磨功[2]。

滑磨功的计算如式(1)所示:

式中,t1为离合器滑磨开始时刻;t2为同步时刻;Tfc为离合器传递转矩大小;ne为发动机转速;nc为离合器的转速。

从式(1)以看出,滑磨功受以下几个因素影响:

(1)发动机转速:发动机转速越高则滑磨功越大;

(2)离合器接合时间:接合时间越长则滑磨功越大;

(3)发动机与离合器的转速差:转速差越大,滑磨功越大;

(4)车辆的阻力矩:车辆的阻力决定了离合器接合过程的传递转矩。车辆阻力越大,接合时间越长,由此产生滑磨功越大。此因素由车辆的外界环境决定。

滑磨功越大,发动机功率损失越大,离合器磨损就越大,离合器寿命相应的就会缩短,因此要减少离合器接合过程产生的滑磨功。

为了减少车辆起步过程产生的滑磨功,要求做到以下两点[3]:

(1)起步过程中保持发动机转速较低;

(2)同时在尽量加快起步过程中离合器接合速度,减少接合时间。

3.2冲击度

自动离合器控制下的车辆起步过程,目的不仅希望能减轻驾驶员起步控制的难度,而且希望能有效提高驾驶舒适度,给驾驶带来更好的驾驶体验。因此,分析控制起步接合冲击十分重要。

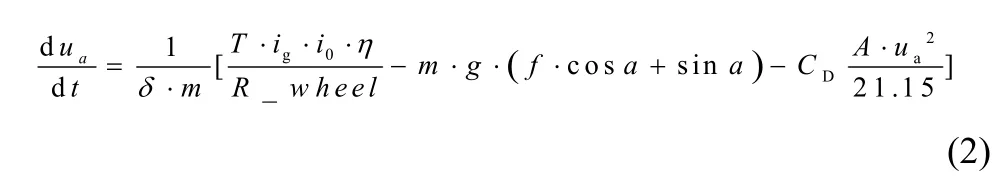

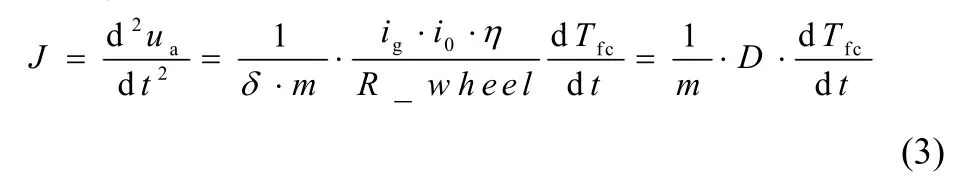

由车辆动力学平衡方程如式(2)所示:

式中,ig为变速器减速比;io为主减速器减速比;η为传动系统机械传动效率;R_wheel为车轮半径,单位为m;T为离合器完全接合同步时传递的转矩;m为整车质量,单位为kg;f为滚动阻力系数;g为重力加速度;α为坡度角,在水平路面时,α=0;CD为空气阻力系数;A为的迎风面积,单位为m2;ua为其行驶速度,单位为km/h;δ为旋转质量转换系数;dua/dt为行驶过程的加速度,单位为m/s2。

当离合器未完全接合即同步前传递的有效发动机转矩为Tfc,Tfc为控制变量,带入式(2),并对式(2)求导,可以得在平地起步时的冲击如式(3)所示。

由此得知平地起步时,冲击度 J的大小与自动离合器传递转矩Tfc的变化率成正比。引入离合器传递转矩随其接合位置的变化率dTfc/dx,将其代入式(3)可得式(4):

由式(4)可得,影响车辆起步的冲击度的两个关键因素:

(1)自动离合器接合位置,决定传递转矩的大小和转矩变化率;

(2)离合器的接合速度。

4 乘用车自动离合器性能实车实验原理及系统组成

4.1乘用车自动离合器性能测试实验系统原理

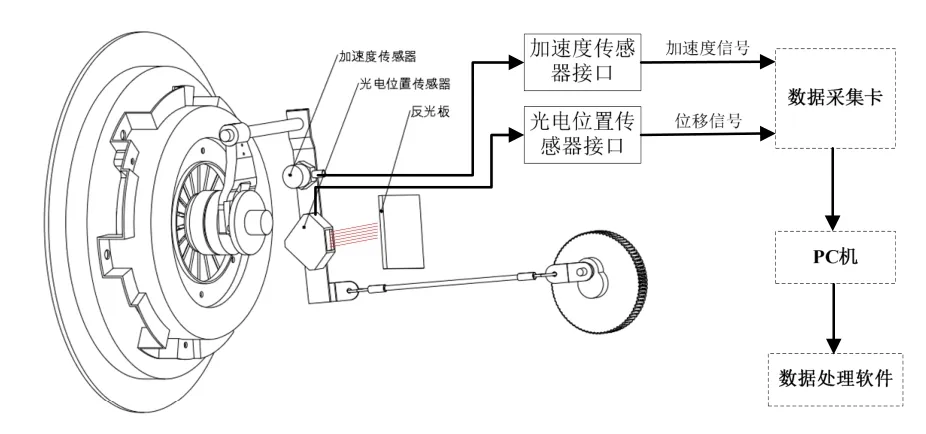

为了研究常用的自动离合器起步控制策略,根据乘用车自动离合器工作原理及其评价指标,以某款乘用车自动离合器为研究对象,设计了其性能测试实验系统,该系统的工作原理如图3所示。

图3 自动离合器性能测试实验系统原理图

自动离合器性能测试实验系统中在离合器分离杠杆的外臂分别安装光电位置传感器和加速度传感器,如图 4所示。利用光电位置传感器测量离合器工作的整个过程中离合器接合位置的变化;利用加速度传感器测量离合器工作过程中冲击度的变化。并将光电位置传感器与加速度传感器的测量信号发送给数据采集卡,由数据采集卡对测量信号进行D/A转换以及滤波后,通过USB接口将数据上传至PC机,通过PC机内安装的信号处理软件进行数据的保存和处理。

图4 传感器安装现场

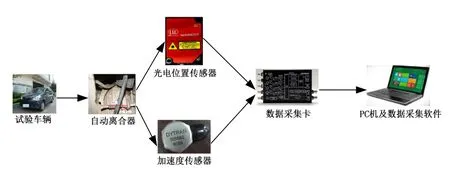

4.2乘用车自动离合器性能测试实验系统组成

乘用车自动离合器性能测试实验系统如图 5所示。由该图可知,乘用车自动离合器性能测试实验系统主要由实验车辆、光电位置传感器、加速度传感器、数据采集卡和数据处理系统等组成,如图5。

图5 乘用车自动离合器性能测试实验系统示意图

(1)实验车辆

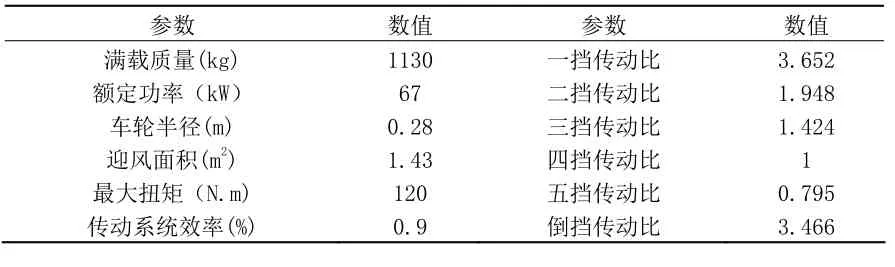

实验车辆如图6所示,其整车技术参数如表1所示。

图6 自动离合器车辆

表1 某款乘用车整车参数

(2)自动离合器

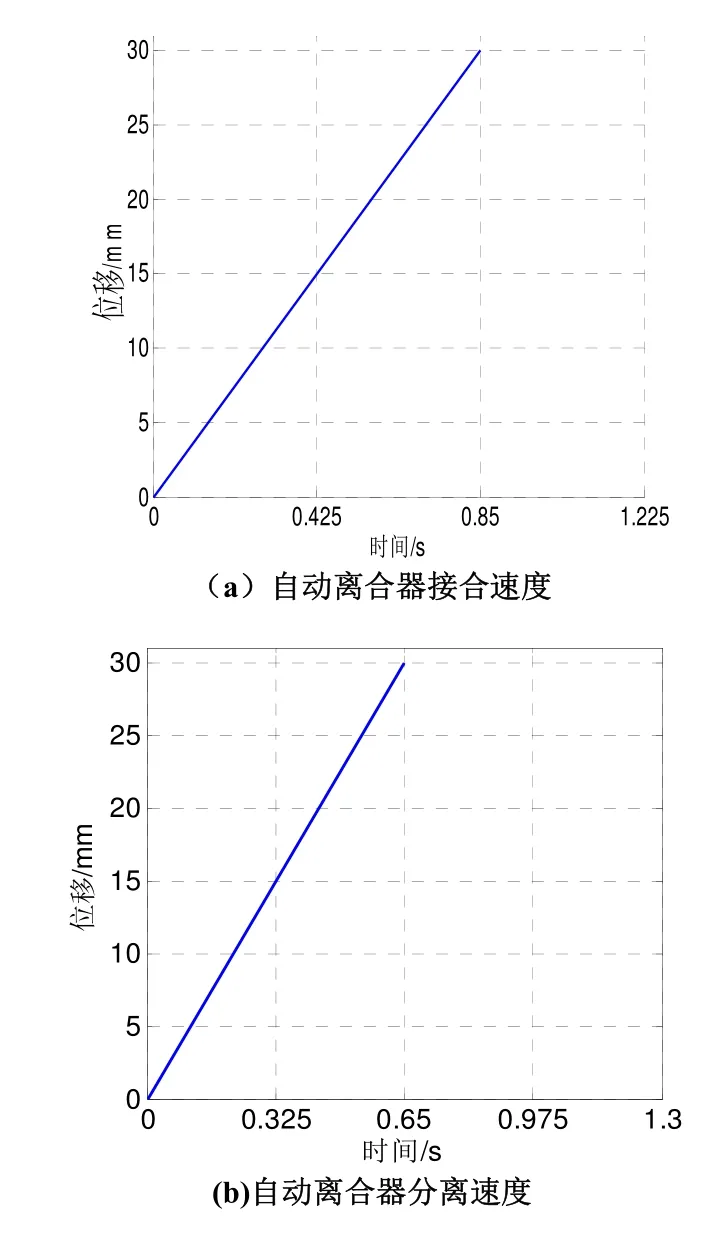

对实验车辆所安装的自动离合器进行离车实验。在电控发动机实验台上采集发动机转速、制动信号、发动机节气门信号作为自动离合器信号输入,人工操作输入档位信号、启动信号,检测自动离合器接合分离速度,如图7。

图7 自动离合器离车实验

该款自动离合器在离车实验中因发动机负载及节气门开度都没有变,发动机转速保持在750r/min不变,自动离合器在ACS控制信号下在接合和分离实验中速度均为匀速。而在负载不变的情况下改变节气门开度,自动离合器系统仍然按照匀速进行接合和分离,如图8所示。

图8 自动离合器离车实验接合与分离速度

其中,实验车辆离合器膜片弹簧参数如表 2所示,弹簧尺寸如图9所示。

表2 离合器膜片弹簧参数(mm)

图9 离合器膜片弹簧尺寸图

(3)传感器

①光电位置传感器

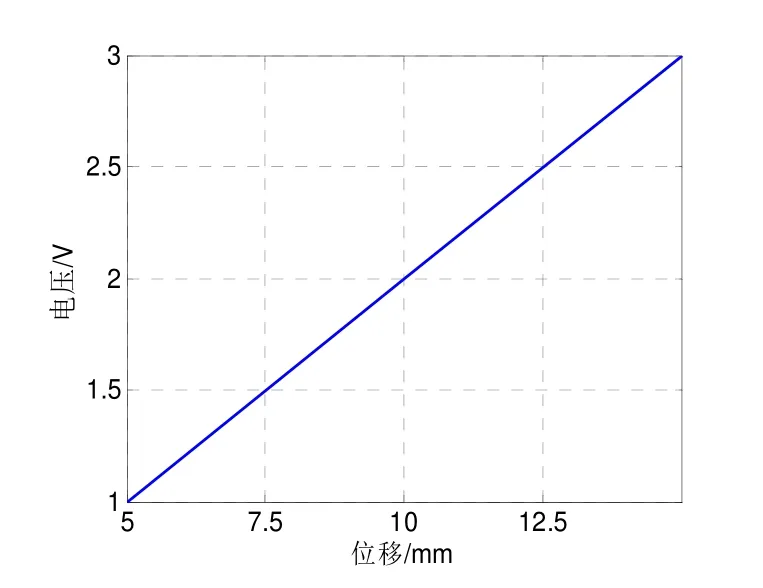

本次实验采用光电位置传感器来测量自动离合器分离杠杆位移时间曲线。激光位移传感器OPTONCDT1300系列是一种专为在工业领域使用的精度比较高的传感器,如图10所示。

图10 光电位置传感器

由于使用了激光技术,则无论测量位移、距离、还是位置和角度,均能实现无接触,抗干扰能力强且测量速度快、精度高。激光位移传感器驱动电压为24VDC,工作温度为-20℃~70℃,线性量程为±50mm,测量的绝对误差小于±0.2%,此外具有达到0.02%静态分辨率,500Hz的测量频率,输出电流信号为4~20mA,输出电压信号为1~5V,电流消耗为50mA。该传感器的驱动电路如图11所示,光电位置传感器标定曲线如图12所示。

图11 OPTONCDT1300驱动电路

图12 光电传位置感器标定曲线

②加速度传感器

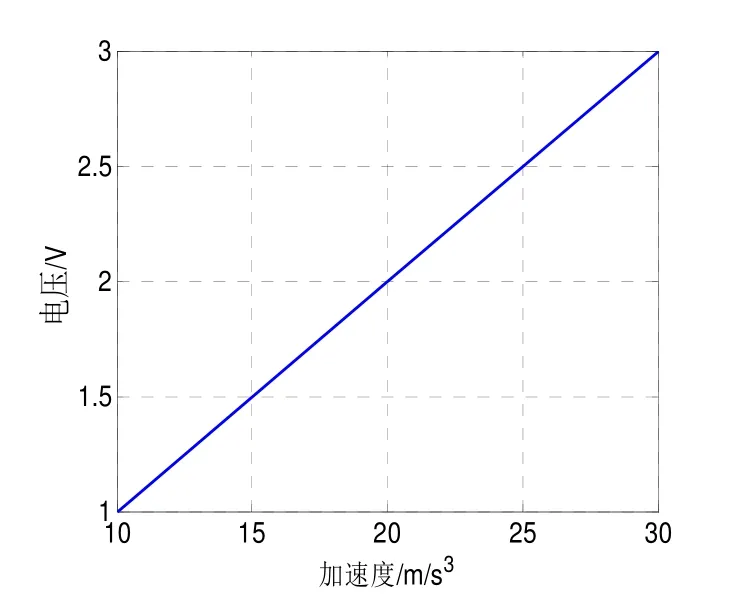

本次实验采用加速度传感器来测量车辆运行时自动离合器工作过程中产生的振动冲击,加速度传感器实物如图13所示。

加速度传感器内有压电晶体片,将其与被检测物体固连在一起的,当被检测物体发生振动时,惯性作用会对压电晶体片产生压力使其发生形变,其晶体面或极化面上将有电荷产生,所产生的电荷数与压力的大小成正比,从而实现将被测物体的振动量转换成加速度传感器的电压信号。本次实验采用DYTRAN 3055B2压电式加速度传感器,经实验测试此传感器当振动为25m/s3时,产生电压为2.5V,如图14所示。

图13 加速度传感器

图14 加速度传感器标定曲线

(4)数据采集卡

数据采集卡是采集传感器测量信号的硬件,它能实现模拟信号向数字信号的转换并发送给PC机存储起来,数据采集卡DT9837如图15所示。数据采集卡作为数据采集应用应具备的性能指标有:多路模拟信号输入通道、前端信号预处理、模拟信号输出、一定的精度和速率、简单的数字I/O处理功能、与上位机通讯。

图15 数据采集卡DT9837

DT9837美国生产的用于振动及噪声信号等动态信号高精度采集的设备,其具备24位分辨率D/A转换器,±10V的模拟输出电压,由USB驱动,每通道具备高达52.7KHZ的采样率,可通过软件编程触发,从而进行模拟输出操作,适合现场及实验室使用。数据采集卡DT9837的参数如表3所示。

表3 数据采集卡DT9837参数

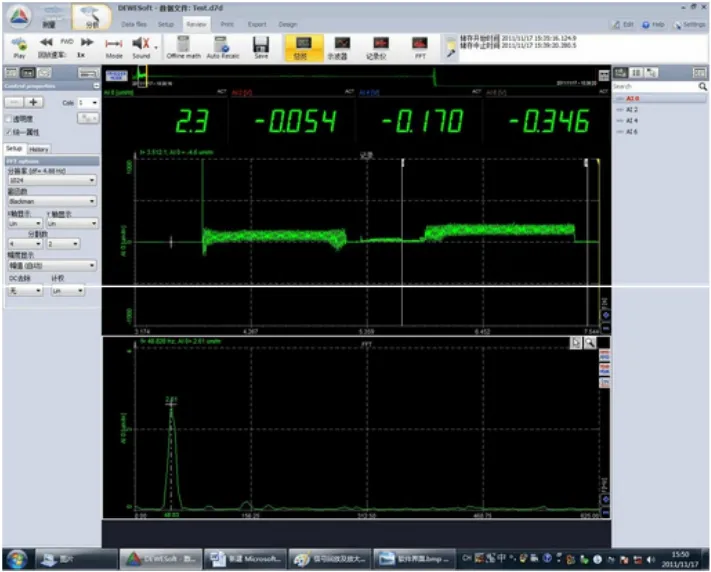

(5)数据采集和处理软件

DEWEsoft7软件是DEWEsoft公司开发的数据采集和处理软件,已被广泛应用于各种测试领域。软件数据采集界面如图16所示,本次实验采用该软件与数据采集卡DT9837配合使用。

图16 DEWEsoft7软件数据采集界面

5 乘用车自动离合器实车实验与分析

根据GB/T19752—2005标准,以某款乘用车为对象,利用自动离合器性能测试实验系统分别对车辆进行正常起步、半坡起步、急加速起步、倒挡起步四种工况下的自动离合器性能进行了实验,获取了不同工况下的自动离合器接合特性曲线。主要有:

(1)平地正常起步工况

图17为车辆平地正常起步接合位移与振动幅值曲线。

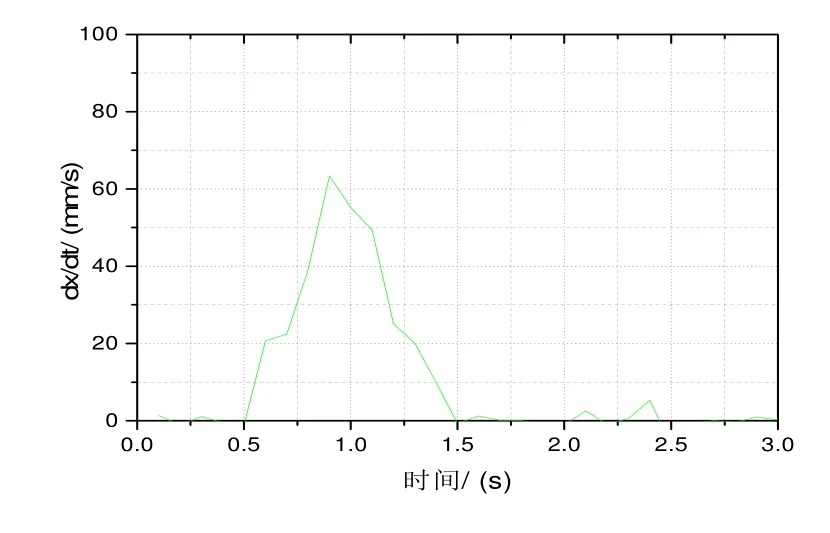

由图17可知,该自动离合器起步接合位移约为30mm,其起步对应的时间为 0.832s,其平地正常起步接合位移变化速率dx/dt与接合时间t关系如图18所示。

图18 平地正常起步接合位移变化速率

根据冲击度表达式(3)可知,冲击度J是dx/dt的函数,且J与dx/dt成正比关系。由图18可知,在平地正常起步接合过程中,自动离合器的最大冲击度出现在接合过程第 0.9s时刻上。由图17中的自动离合器振动曲线可知,该自动离合器从开始接合到同步(离合器从动角速度与发动机角速度相等)所经历时间△t(简称滑磨时间)约为2s。依据滑磨功W表达式(1)可知,在发动机角速度一定条件下,滑磨时间△t越大,其W越大。所以,通过图17中的自动离合器振动曲线变化关系可推知,自动离合器起步控制策略对其滑磨功 W的影响较大。

(2)平地急起步工况

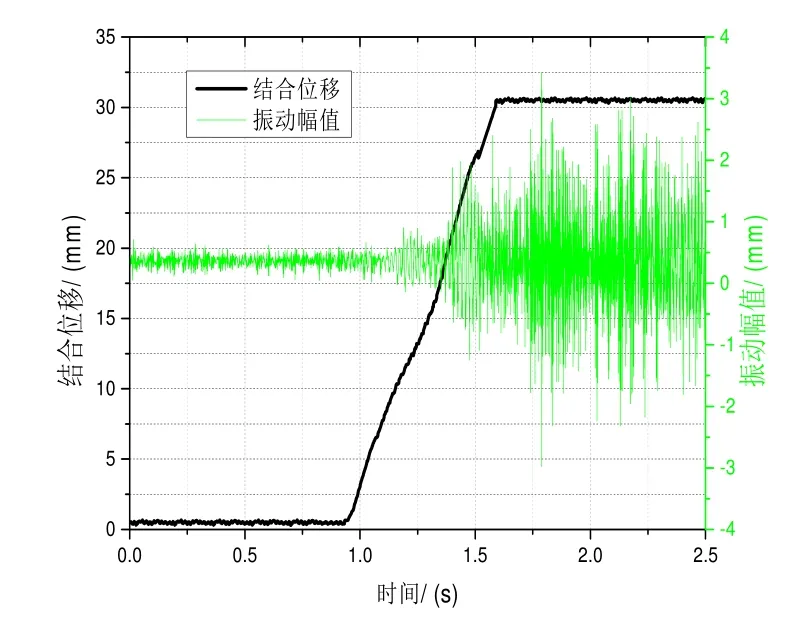

图19为车辆平地急起步接合位移与振动幅值曲线。

图19 平地急起步接合位移与振动幅值

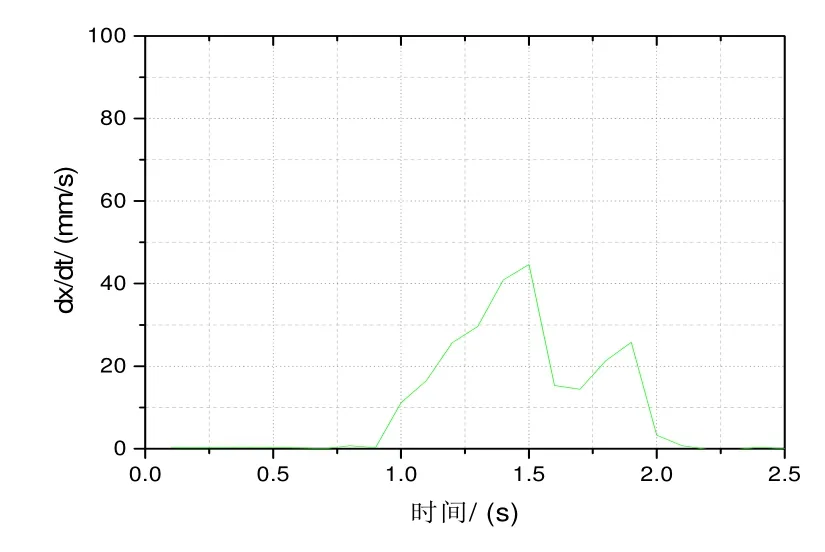

由图19可知,该自动离合器起步时间为0.667s,其平地急起步接合位移变化速率dx/dt与接合时间t关系如图20所示。

图20 平地急起步接合位移变化速率

由图20可知,在平地急起步接合过程中,自动离合器的最大冲击度出现在接合过程第1.4s时刻上。由图19中的自动离合器振动曲线可知,该自动离合器从开始接合到同步所经历时间△t约为1.5s。

(3)平地倒挡起步工况

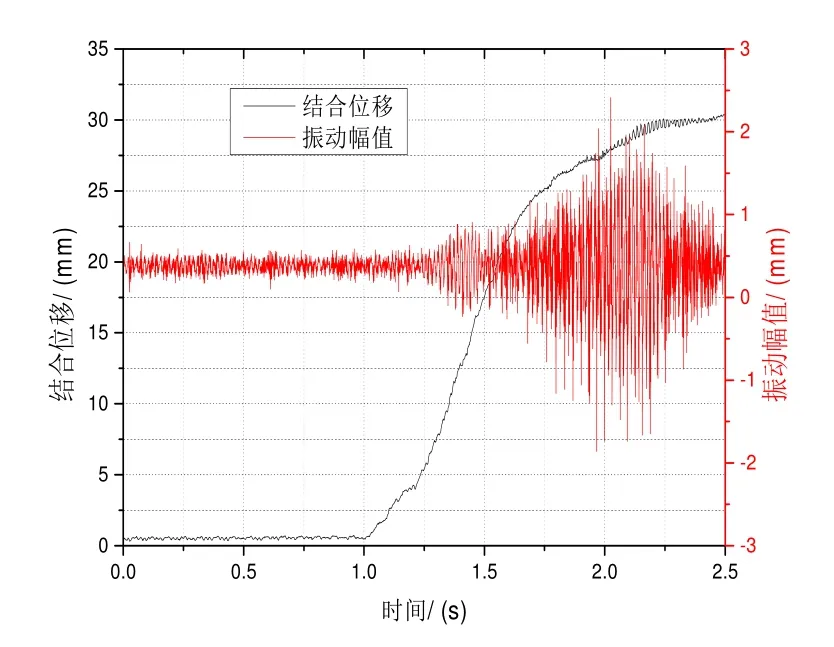

图21为车辆平地倒挡起步接合位移与振动幅值曲线。

图21 平地倒挡起步接合位移与振动幅值

由图21可知,该自动离合器起步时间为1.298s,其平地倒挡起步接合位移变化速率 dx/dt与接合时间 t关系如图22所示。

图22 平地倒挡起步接合位移变化速率

由图22可知,在平地倒挡起步接合过程中,自动离合器的最大冲击度出现在接合过程第1.4s时刻上。由图21中的自动离合器振动曲线可知,该自动离合器从开始接合到同步所经历时间△t约为1.0s。

(4)半坡起步工况

图23为车辆半坡起步接合位移与振动幅值与时间的关系曲线。

图23 半坡起步接合位移和振动幅值

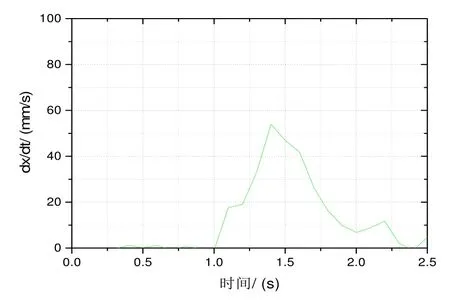

由图23可知,该自动离合器起步时间为1.298s,其半坡起步接合位移变化速率dx/dt与接合时间t关系如图24所示。

由图24可知,在半坡起步接合过程中,自动离合器的最大冲击度出现在接合过程第1.5s时刻上。由图23中的自动离合器振动曲线可知,该自动离合器从开始接合到同步所经历时间△t约为1.5s。

图24 半坡起步接合位移变化速率

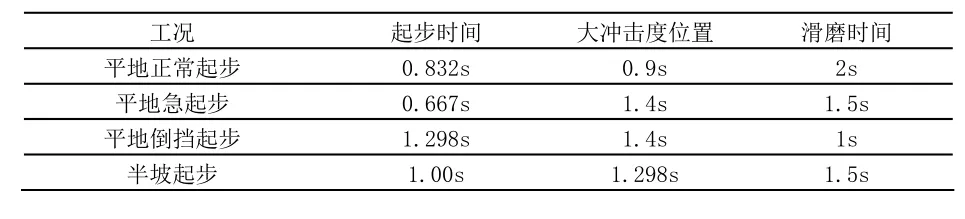

通过对以上对自动离合器实车实验的分析得到以下数据,表4所示。

表4 乘用车自动离合器性能实车实验数据

由表4可知,在不同工况下的乘用车自动离合器起步时间不同,其中平地急起步时间最短,平地倒挡起步时间最长;大冲击出现的位置以及最大冲击度也是不相同的;滑磨时间的长短也是不同的,其中平地正常起步时间最短,平地倒挡起步时间最长。

本章节对乘用车自动离合器结构原理、工作过程以及性能评价指标进行分析,设计了自动离合器起步性能实车实验系统。在自动离合器性能实车实验的基础上,对接合位移和振动幅值进行采集与分析。实验发现不同工况下自动离合器起步时间不同,其中平地急起步时间最短,平地倒挡起步时间最长;而且大冲击度出现的位置、最大冲击度以及滑磨时间也是不相同的,需要对自动离合器控制系统控制策略进行合理设计。

[1] 何忠波,白鸿柏,孔庆春,等.基于驾驶员意图的 AMT车辆控制研究[J].军械工程学院,2005,17(3):24-28.

[2] 何忠波,李国章,张培林,等.起步过程中离合器半接合点的试验研究[J].军械工程学院学报,2002,14(2):43-47.

[3] 陈荣桐.机械式自动变速器的全电动离合器的开发[D].长春:吉林大学,2005.

Experiment and analysis on the performance of the automatic clutch of passenger vehicle

In order to study the passenger vehicle automatic clutch starting control strategy, first of all, for a passenger car clutch working principle and evaluation indexes are analyzed and studied; then, the car were working automatic clutch starting performance of real vehicle experiment; finally, the paper gives the automatic clutch starting control strategy can not meet the passenger comfort requirements of the conclusion.

Automatic clutch system;control strategy;vehicle test

U463.211

A

1008-1151(2015)07-0040-07

2015-06-12

李培龙(1983-),男,广东省交通运输高级技工学校汽车技术讲师,研究方向为车辆控制。