提高尾矿中微细粒锡石回收的生产实践

2015-11-23吕宗华黄润芝梁秀霞刘军周炎蒙烨锋

吕宗华黄润芝梁秀霞刘 军周 炎蒙烨锋

(1.广西华锡集团股份有限公司再生资源分公司,广西 南丹 547205;2.广西华锡集团股份有限公司车河选矿厂,广西 南丹 547205)

提高尾矿中微细粒锡石回收的生产实践

吕宗华1黄润芝2梁秀霞1刘 军1周 炎1蒙烨锋1

(1.广西华锡集团股份有限公司再生资源分公司,广西 南丹 547205;2.广西华锡集团股份有限公司车河选矿厂,广西 南丹 547205)

针对原生产流程回收微细粒锡石存在的问题及不足,通过采取给矿排粗丢尾、调整摇床工艺技术参数、完善精选系统工艺流程等技术措施,微细粒级锡石回收率提高了8.26%,获得了较好的生产指标。

尾矿回收;微细粒锡石;重选;摇床;回收率

广西华锡集团再生资源分公司主要处理大厂矿区华锡集团所属选厂的尾矿资源,分公司设有四个选矿生产车间,分别为选矿车间、一车间、二车间、三车间。自成立以来,二车间主要处理选矿车间和高峰公司巴里选厂的尾矿,一车间则主要处理二车间的尾矿和7#坝的尾矿资源。随着7#坝尾矿资源的枯竭,2015年初再生资源分公司根据一、二车间的工艺流程和尾矿资源的性质特点,将一车间和二车间的给矿进行调整,改为一车间处理选矿车间和高峰公司巴里选厂的尾矿,综合回收其中的锡、铅锑、锌金属;二车间回收一车间尾矿中的微细粒锡石。给矿调整后,二车间生产指标较低,为此针对给矿开展选矿技术研究,通过对二车间工艺流程进行技术改造和工艺参数调整,取得了较好的生产技术指标。

1 矿石性质分析

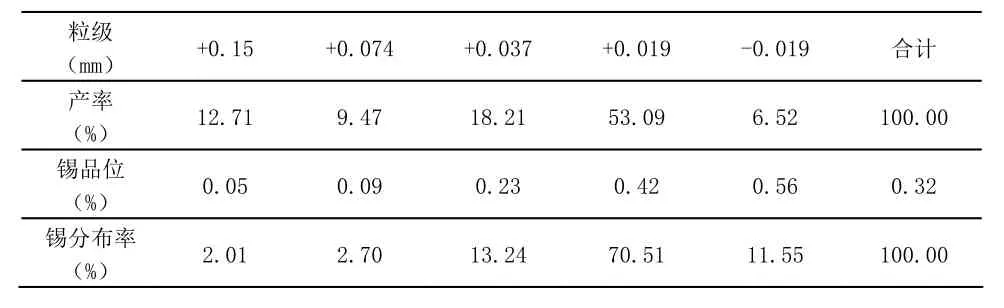

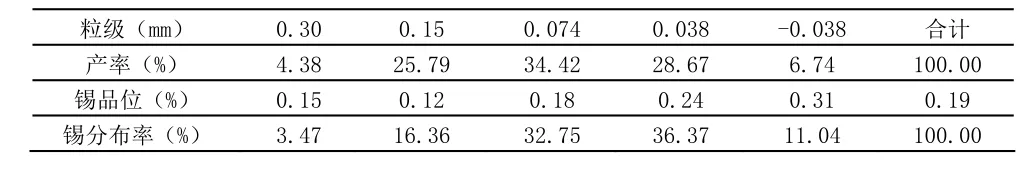

二车间所处理的矿石为一车间尾矿,该矿石主要金属矿物有锡石、黄铁矿、毒砂、还有少量的铁闪锌矿、脆硫铅锑矿、白铅矿、铅矾等。脉石矿物主要有石英、方解石、矽质页岩、灰岩、风化灰岩、菱铁矿等。矿石中具有回收价值的矿物为锡石。矿石粒度组成见表1。

表1 一车间尾矿粒度分析结果

该矿石具有以下性质特点:

(1)矿石中-0.037mm粒级产率占59.61%,该粒级锡金属分布率达82.06%,矿石粒度较细,锡石回收难度较大。

(2)矿石中硫化矿粗细粒级混杂分布,可浮性差异大,且氧化率较高,脱硫浮选难度大。

2 原生产流程对微细粒级锡石回收工艺分析

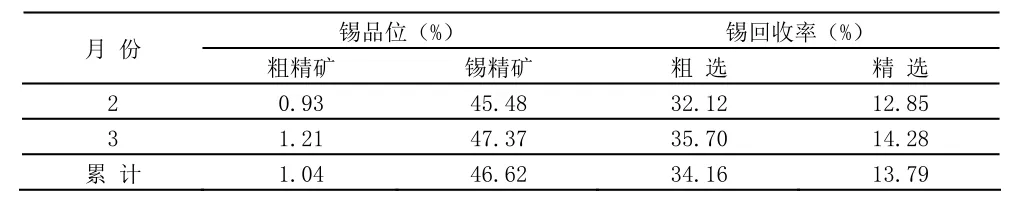

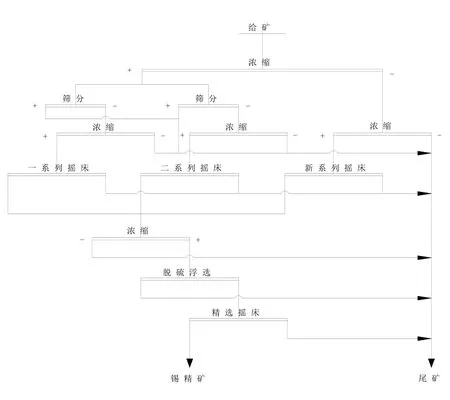

二车间于2015年2月,开始用原生产流程试分选一车间尾矿,其生产流程如图1,生产指标见表2。

表2 2015年二车间试分选一车间尾矿生产指标

图1 原生产工艺流程

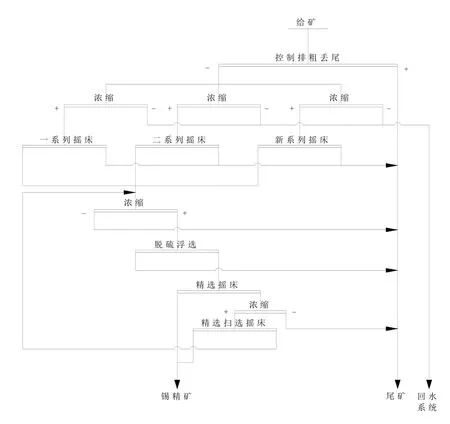

图2 改造后生产工艺流程

生产统计指标显示,二车间采用原有工艺流程处理一车间尾矿时,微细粒级锡石回收的生产技术指标较差。通过对原流程生产查定分析,发现原生产流程存在以下问题:

(1)粗细粒级混合分选,不利于微细粒级锡石的回收。由给矿粒度分析得知:给矿中+0.074粒级的产率为22.18%,而其中的锡金属分布率只有4.71%,这部份锡石大多又以连生体形式存在,需经磨矿后才能有效回收。该部分矿石进入摇床,不仅贫化摇床给矿锡品位,而且干扰摇床面上微细粒级锡石的回收。

(2)摇床工艺技术参数不适合微细粒级锡石的回收。二车间原工艺流程中使用的摇床床面类型、冲程、冲次及砂、水槽的长度等工艺技术参数,都是针对+0.074粒级锡石回收而配置的。而现在的给矿中锡石主要分布于-0.037mm粒级,分布率达82.06%,上述工艺技术参数都已不适合微细粒级锡石的回收。

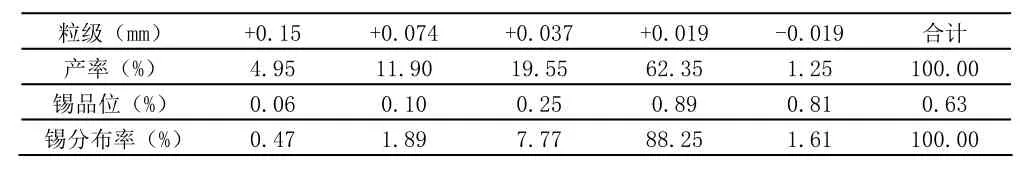

(3)精选摇床尾矿直接丢尾导致锡金属流失严重。生产查定数据显示,精选摇床尾矿中锡品位 0.63%,锡分布率18.26%(对原矿)。精选摇床尾矿直接丢尾,造成锡金属流失严重,这部份锡石已经过粗选、脱硫富集,具有较大回收价值。精选尾矿粒级分析见表3。

3 生产技术措施与实践

为了提高微细粒级锡石回收率,针对原生产流程存在的问题,车间进行了以下几个方面的技术改造及措施:

3.1给矿排粗丢尾,缩小分选粒级范围

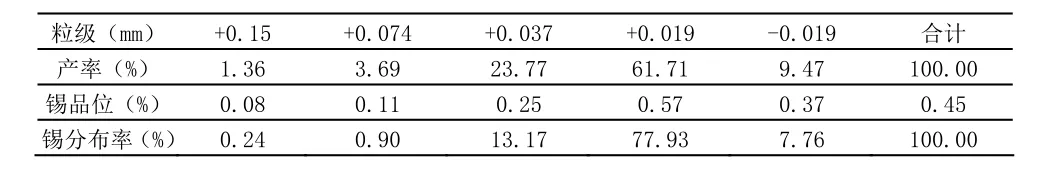

根据原矿的性质特点,结合“能拿早拿,能丢早丢”生产工艺及窄粒级入选工艺[2-4],在生产中根据水力分级原理[5],通过控制分量浓密斗沉砂口的大小,对+0.074粒级矿物进行排粗丢尾,使入选粒级控制在-0.074mm,提高生产流程的分选效率。排粗矿料的粒级分析见表3,工艺流程见图2,排粗矿料的产率为18%,锡金属的损失率在6%左右。排粗后摇床给矿的粒级分析见表4。

表3 排粗矿料粒级分析结果

表4 排粗后摇床给矿粒级分析结果

同时,为了提高摇床给矿浓度,流程中大量使用浓密斗对给矿进行浓缩,因而产生了大量溢流,生产中将所有浓密斗溢流根据地势条件自流进生产回水系统。该项措施既减少尾矿输送量,减少生产污水外排,又提高了生产回水利用率,每年可减少尾矿输送量144万立方米,增加生产回水120万立方米。

3.2摇床工艺技术参数调整

工艺技术参数是影响流程回收效果最直接的因素。根据给矿性质,将摇床原有6-S型细砂床面调整为6-S型矿泥床面,以适应微细粒级锡石的分选;对所有摇床的冲程、冲次进行重新合理配置;将粗选摇床的砂槽从原来的2米调整为2.3米,以增强矿料的分层过程、缩短分选时间,提高粗选摇床的回收率。

3.3精选尾矿再回收

表5 精选尾矿粒级分析结果

精选尾矿中锡石主要分布于-0.037mm~0.019mm粒级,分布率达88.25%,锡石粒度较细,粒级分析见表5,研究确定采用云锡式微细泥摇床进行回收。云锡式微细泥摇床是云锡公司开发研制的针对微细泥矿石的重选回收设备,其回收粒级下限达+0.010mm,工业试验表明,采用该设备处理泥矿时,与刻槽床一次选别结果相比,作业回收率高20%[6]。因此,该摇床对精选尾矿中的微细粒级锡石能较好回收。针对精选尾矿浓度只有3.15%,生产上先对精选尾矿进行浓缩,将浓度提高到 20%~25%后给入摇床进行分选。改造后生产工艺流程见图2。

4 实施效果

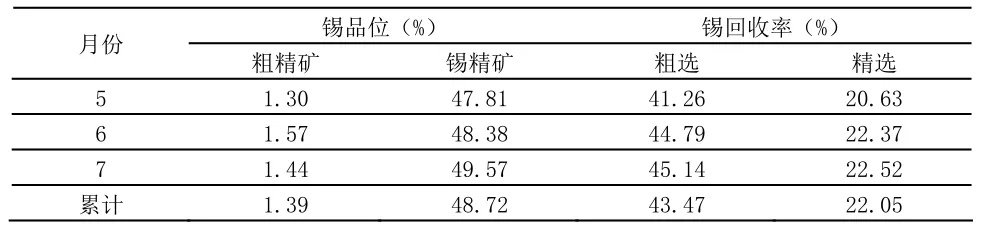

通过上述技术改造实施后,锡精矿品位提高了2.10%、回收率提高了8.26%,生产实践取得了较好的技术经济指标,改造后生产指标见表6。

表6 改造后生产技术指标

5 结语

针对尾砂中微细粒级锡石的回收,通过采用排粗丢尾工艺实现摇床给矿窄粒级入选,合理调整摇床工艺技术参数,完善精选系统工艺流程等技术措施,有效改善了摇床分选效果,提高了微细粒级锡石回收率,增加了公司的经济效益。

[1] 李瑞生.锡矿泥选矿[J].有色冶炼,2011,(5):30-32.

[2] 刘玫华,刘四清,高峰,等.低品位矽卡岩型锡矿选矿工艺研究[J].现代矿业,2009,(6):44-46.

[3] 选矿手册编委会.选矿手册:第八卷第二分册[M].北京:冶金工业出版社,1991.

[4] 杨奕旗,张俞明,邬清平.大厂锡石多金属硫化矿选矿技术现状及发展方向[J].国外金属矿选矿,1998,(4): 22-26.

[5] 广西华锡集团股份有限公司编写委员会.锡石多金属硫化矿选矿[M].广西:广西科学技术出版社,2013.

[6] 李值民.云锡重选新设备研制及应用[J].有色矿山,1999, (6):33-36.

Improve the microgranular cassiterite in the tailings recycling production practice

Aiming at the problems existing in the original production process recovery of cassiterite, by taking crude drop tail and adjust the parameters of the shaker technology, improve the selection system of process technology measures to mine, Micro Fine Cassiterite recovery rate increased 8.26%, obtained good production index.

Tailings recovery; fine grain for cassiterite ; gravity; shaking table; rate of recovery

TD92

A

1008-1151(2015)09-0064-02

2015-08-12

广西科学研究与技术开发计划项目(桂科重14124001-1)。

吕宗华(1985-),男,云南昭通人,广西华锡集团股份有限公司再生资源分公司选矿技术员,从事选矿现场技术管理。