高速动车组铝合金牵引梁焊接变形控制

2015-11-23韩德成郭强军张风东方喜风

韩德成,丁 见,郭强军,张风东,方喜风

(南车青岛四方机车车辆股份有限公司,山东青岛266111)

高速动车组铝合金牵引梁焊接变形控制

韩德成,丁见,郭强军,张风东,方喜风

(南车青岛四方机车车辆股份有限公司,山东青岛266111)

高速动车组铝合金牵引梁是重要的承载部位,结构复杂、补强板多、焊接量大,焊接变形比较大。通过采取适当的反变形量和合理的焊接顺序,有效控制了铝合金牵引梁的焊接变形,降低了牵引梁调修工作强度,提高了生产效率,满足批量生产的需求。

铝合金牵引梁;焊接变形;焊接顺序;反变形量

0 前言

铝合金因其密度小、无磁性、热导率和强度高,以及良好的成型性、低温性能和耐腐蚀性能等被广泛应用于各种焊接结构。同时由于铝合金的线膨胀系数比钢大,焊接时工件的变形比较大,因此需要采取预防焊接变形的措施[1]。高速动车组铝合金牵引梁的焊接变形问题是影响产品质量和制约生产的重要环节。通过对焊接变形问题的研究和摸索,总结出一套有效控制牵引梁焊接变形的方法。在此从产品结构特点、反变形控制、焊接顺序和焊接规范及调修等方面分析和研究焊接变形控制问题。

1 牵引梁结构特点

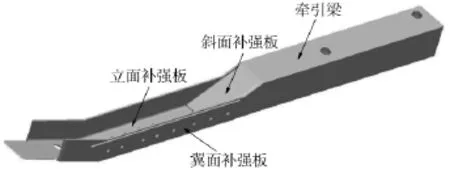

高速动车组铝合金牵引梁主要由中空型材和补强板焊接而成,结构如图1所示。其中牵引梁的主体是由型材加工和弯曲而成,型材材质为A7N01ST5,其化学成分如表1所示。在铝合金型材中其强度大,焊接部位焊后能够回复到接近于母材强度,可满足重要承载部位的强度要求。另外,还使用了补强板来加强牵引梁的强度,补强板材质为A7N01P-T4,属高强度铝合金板材。

图1 铝合金牵引梁结构

焊接接头形式包括对接接头、搭接接头、角接头和塞焊。对接接头主要是牵引梁型材折弯处,搭接接头、角接头和塞焊主要是补强板与牵引梁连接处。另外焊缝的分布也是非对称分布,主要集中在牵引梁的一端,补强板焊缝主要分布在牵引梁的立面和下翼面。铝合金牵引梁的结构特点决定了其焊接变形趋势较大,必须针对其结构特点制定出相应措施。

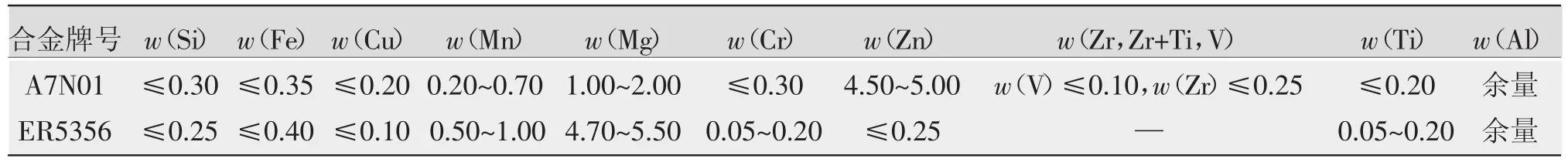

表1 A7N01S-T5铝合金及填充材料的化学成分%

2 变形控制工艺措施

牵引梁的焊接变形主要分为三个方面:开口方向的变形、长度方向的变形及扭曲变形。

2.1开口方向反变形控制

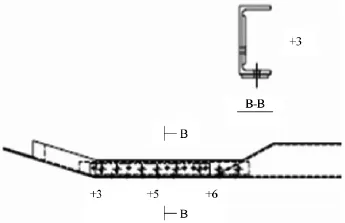

开口方向的变形趋势是向内收缩,主要是由于牵引梁型材内补强板焊接和下翼面补强板焊接引起。在开口处设置工艺支撑管来设置其反变形量,如图2所示。反变形量设置如图3所示,控制在+3mm。反变形位置在开口范围内布置3处,为了便于焊接,不宜过多。工艺支撑管的安放过程为,先用液压缸将牵引梁型材开口位置顶起,放入工艺支撑管,松开液压缸,这样就完成了开口方向的反变形设置。

图2 工装固定及反变形

图3 反变形设置示意

2.2长度方向反变形控制

长度方向的变形趋势是上翘,主要由于牵引梁折弯处的对接焊缝,斜面补强板的周围焊缝和立面补强板的周围焊缝引起的。针对焊接变形的趋势,在焊接工装上不同位置设置垫铁来预置反变形,见图2。根据焊缝分布的特点,在牵引梁与工装间放置三处垫铁,厚度分别为3 mm、5 mm和6 mm。并通过卡兰的刚性固定实现反变形。

2.3扭曲变形控制

扭曲变形主要由于焊缝分布的不对称造成,为控制其变形,主要通过卡拉机械压紧固定的方式,使工件刚性固定,见图2。

3 牵引梁焊接工艺

除了采用适当的反变形量对焊接变形的控制,合理的焊接顺序和焊接规范对控制焊接变形也至关重要。下面就从焊接顺序并结合焊接规范对牵引梁的焊接变形控制作用来介绍。

3.1立面补强板的焊接

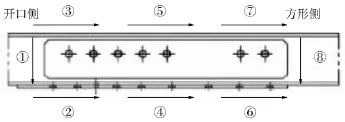

将立面和下翼面的补强板安装点固,在所有的焊缝中,均先焊接塞焊,这样能够保证补强板与牵引梁的密贴和眼孔一致。先焊接牵引梁立面补强板的焊缝,由于牵引梁长度方向的两条焊缝比较长,同时为了避让工艺支撑管,分三端完成焊接,具体的焊接顺序如图4所示,先焊接开口侧的立焊缝①,然后分段交错进行牵引梁长度方向的焊缝②~⑦,最后焊接方形侧的立焊缝⑧。

图4 立面补强板焊接顺序

3.2下翼面补强板的焊接

安装斜面补强板,使用工艺板点焊固定后,完成下翼面补强板的焊接,焊接顺序如图5所示。先焊牵引梁角部的焊缝,再焊接开口方向的焊缝,最后焊接两端的焊缝,即①→②→③→④的顺序。

图5 下翼面补强板焊接顺序

3.3斜面补强板的焊接

完成了下翼面补强板的焊接,就可以进行斜面补强板的焊接,焊接顺序如图6所示。先焊接方口侧的焊缝①,再焊接两侧的焊缝②③,最后焊接开口侧的焊缝④。

图6 斜面补强板焊接顺序

3.4焊接工艺规范

焊机为数字化逆变式MIG焊机,焊丝为ER5356,直径φ1.6 mm,化学成分见表1。保护气体为集中供氩气,纯度99.999%。焊接规范见表2。

表2 铝合金牵引梁主要焊接规范

4 牵引梁调修工艺

铝合金其热传导系数及热膨胀系数较大,铝合金加热后其变形量较大,铝合金的调修一般使用沈华气进行局部火焰加热后水冷,7N01铝合金材料的加热温度控制在300℃~350℃[2],并使用温度变色笔和测温仪等管理加热温度,加热后使用机械方法,在温热或热塑性条件下变形。通过调修可以使铝合金牵引梁达到直线度1 mm/1 m、扭曲度小于2 mm的技术要求。

5 结论

通过设置反变形及焊接顺序优化等过程控制手段,有效控制了牵引梁的焊接变形,特别是扭曲变形问题。降低了调修工作强度,提高了调修效率,解决了制约生产的瓶颈问题。

[1]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988.

[2]TB/T 3259-2011动车组用铝及铝合金焊接技术条件[S].

Control of welding deformation for aluminum alloy draft sill of high-speed EMU

HAN Decheng,DING Jian,GUO Qiangjun,ZHANG Fengdong,FANG Xifeng

(CSR QingdaoSifangCo.,Ltd.,Qingdao266111,China)

The aluminum alloy draft sill is a bearing part of high-speed EMU.It has a complex construction,amount of reinforcing plates and large a quantity of welding,and all of which may induce the large welding deformation.By taking appropriate reverse deformation and reasonable welding sequence,its welding deformation was well controlled.This reduced the intensity of working adjustment on draft sill,improved production efficiency,and met the requirement of mass production.

aluminum alloy draft sill;welding deformation;welding sequence;reverse deformation

TG457.2

B

1001-2303(2015)11-0155-03

10.7512/j.issn.1001-2303.2015.11.33

2014-06-05

韩德成(1979—),男,黑龙江哈尔滨人,高级工程师,国际焊接工程师,在读硕士,主要从事轨道交通车辆车体制造和焊接管理工作。