ASME MC级安全壳容器的焊后热处理工艺

2015-11-23吴崇志朱瑞峰张增魁

吴崇志,朱瑞峰,陶 军,张增魁

(国核工程有限公司,上海200233)

ASME MC级安全壳容器的焊后热处理工艺

吴崇志,朱瑞峰,陶军,张增魁

(国核工程有限公司,上海200233)

系统分析基于ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷的MC级钢制安全壳的焊后热处理工艺。以AP1000项目钢制安全壳容器的建造为例,焊后热处理工艺的选择需以结构特点和部件选材为基础,根据ASME规范条款、材质标准、设计要求、材料制造参数以及工程建造实际综合考虑来确定焊后热处理的各项参数、焊后热处理时机和加热方式等。

ASME;AP1000;钢制安全壳容器;焊后热处理

0 前言

压力容器在制作过程中因其焊接区域存在温度梯度而产生不均匀塑性应变,导致焊接后在焊接接头区域存在残余应力[1]。为避免残余应力影响压力容器的使用性能,应根据容器的使用工况、材质性能、结构形式和部件壁厚等进行综合考虑,判断是否需要进行焊后热处理PWHT(Post weld heat treatment)并确定其工艺,以消除残余应力。

ASMEMC级钢制安全壳容器按照ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷(简称ASMEⅢ-NE)设计建造,由钢板拼接焊制而成。在此以AP1000核电为例,分析钢制安全壳容器的PWHT工艺,为具体的建造过程提供明确的指导。

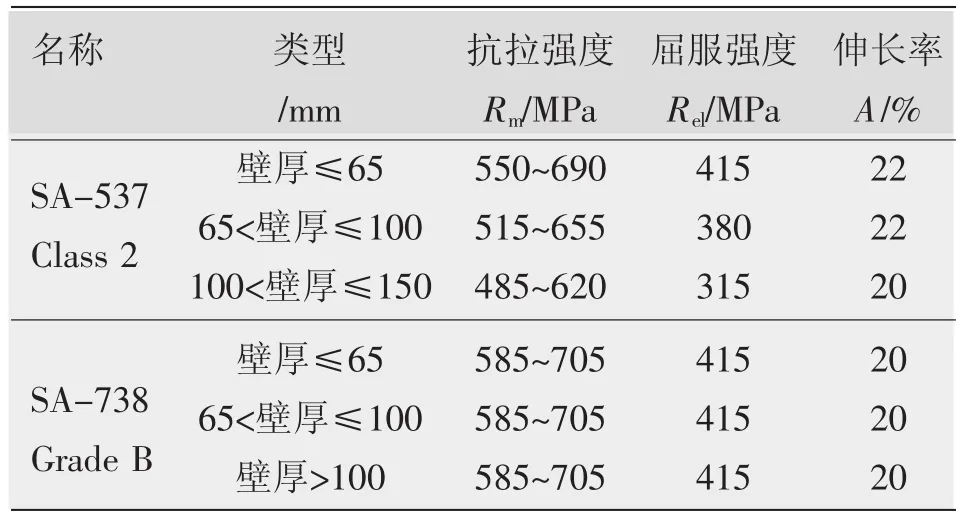

1 安全壳材料的特点

根据NE-2121(a)-1[2],可用于MC级部件的碳钢钢板均属于ASME IX中QW/QB-422分类的P No.1材料,组号为1、2或3。在这些材料中,SA-537 Class 2和SA-738 Grade B均为P No.1-3材料,它们已分别应用于AP600和AP1000的钢制安全壳容器制造,国内即将开展的CAP1000和CAP1400项目的安全壳容器也将采用SA-738 Grade B。SA-537为“压力容器用经热处理的碳锰硅钢板”的标准,SA-738为“中、低温压力容器用热处理的碳锰硅钢板”的标准,由表1可知,随着板材厚度的增加,SA-537 Class 2的抗拉强度和屈服强度显著降低,而SA-738 Grade B的强度不受厚度增加的影响,相对于SA-537 Class 2具有高的抗拉强度和屈服强度,并且在厚壁板材中优势更为显著[3]。试验还表明,在-45℃SA-738 Grade B仍具有良好的低温韧性[4-5]。因而,近年来SA-738 Grade B可以应用于以前使用SA-537 Class 2的场合。

SA-537 Class 2材料通过SA-537标准对熔炼分析的碳当量提出了0.57%的限定。SA-738 Grade B材料通过NE-2121(a)-1注明按照SA-20中的S20对50 mm以下壁厚板材熔炼分析的最大碳当量提出了0.48%的限定,当进行模拟PWHT时可增大至0.50%;对50 mm以上的不限制碳当量。两者所使用的碳当量公式均为ASME规范指定的:Ce=C+Mn/ 6+(Cr+Mo+V)/5+(Ni+Cu)/15。作为评价钢材冷裂倾向的参考指标,从碳当量的数值可以看出,这两种材料均存在一定的氢致裂纹倾向,但大量的工程实践证明,通过合适的焊接工艺可有效避免,包括采取适当的预热措施、层间温度控制、采用低氢焊材或进行PWHT等。

表1 SA-537 Class 2与SA-738 Grade B的力学性能对比Tab.1ComparisonofmechanicalpropertiesbetweenSA-537 Class 2 and SA-738 Grade B

在钢制安全壳容器的组成部件中,除了钢制安全壳容器的壳体焊缝,涉及到PWHT的还包括贯穿件套筒以及与套筒相连接的管件等,这些部件材质的选择也限于NE-2121(a)-1,包括:碳钢锻件SA-350 GradeLF2,碳钢管件SA-106 Grade B、SA-333 Grade6,不锈钢锻件SA-182 Grade F304L,不锈钢管件SA-312 Grade TP304L等。

2 是否进行PWHT的判断

为建造的便利,ASMEⅢ-NE基于材质的化学成分、力学性能和焊接性等,对部分P No.1材料的某些形式和厚度的接头可以免除PWHT,这一要求见于NE-4622.7(b)-1。其中决定PWHT的厚度称为名义厚度:对于全熔透焊缝是指以下三者中的较小值,焊缝厚度、用于结构性附件的承压材料的厚度、被连接的承压材料的壁厚;对于角焊缝是指角焊缝的高度;对于部分焊透焊缝和材料修补焊缝是指焊接坡口的高度或焊透的深度。

根据NE-4622.7(b)-1的规则,对于安全壳壳体对接焊缝,包括安全壳壳体与插入式补强板之间的对接焊缝,当采用SA-537或SA-738等标准的材料且母材冲击韧性值按指定要求试验合格、母材的最大含碳量不超过0.24%、焊前预热温度高于95℃、且焊缝名义厚度不大于44mm时,可以免除PWHT。AP1000的设计中,钢制安全壳壳体的组成部分除了插入式补强板因补强需要,和筒体第一圈因抗腐蚀需要,而将壁厚设计为大于44mm的SA-738Grade B外,其他筒体部分、上封头、下封头均设计为40~44 mm的SA-738 Grade B。这一设计充分利用了前述的免除PWHT规则,只需对名义厚度超过44 mm的焊缝进行PWHT,从而能够在满足规范要求并确保性能的前提下,有利于施工成本的降低和建造周期的缩短。

部分贯穿件套筒贯穿安全壳补强板,它们之间以双面坡口全熔透焊缝+角焊缝的组合焊缝形式连接。同样根据NE-4622.7(b)-1的规则,对于内径大于50 mm的贯穿件套筒与安全壳壳体的连接焊缝,只有当壳体壁厚不超过38 mm并满足其他条件时才可以免除PWHT。由于补强板壁厚大于44 mm,这些贯穿件套筒与安全壳补强板之间的组合焊缝,应进行PWHT。

此外,对于部分贯穿件套筒、套筒延长管、保护管或封头管之间的管对接焊缝,只要接头材料厚度不大于38 mm,含碳量满足0.30%以下,按照95℃以上预热,就可以免除PWHT。

3 PWHT工艺参数的确定

安全壳容器承压部件的焊接工艺评定试验遵循ASMEⅨ加ASMEⅢ-NE的要求。ASMEⅢ-NE对部件热处理工艺的各环节提出了具体的指导,其中一些要求是推荐性质的,另一些是强制性的。而ASMEⅨ则根据预热、层间温度和PWHT参数等对部件力学性能和冲击韧性的影响而将这些参数列为重要变素或附加重要变素。部件热处理工艺应以这些要求和推荐为基础进行综合考虑确定,以下主要以SA-738 Grade B板材的SMAW工艺为例进行说明。

对于预热温度,考虑以下因素:(1)按照ASME NE-4611,预热温度的选择可参照ASMEⅢ第1册附录D非强制性预热工艺规程。根据D-1210.3,对于P-NO.1-3组材料,如最低抗拉强度超过485 MPa或接头厚度超过16mm,推荐预热温度为120℃。(2)前述ASME NE-4622.7(b)-1对于部分免除评定的部件要求最低95℃以上的预热温度。(3)ASMEⅨ将预热温度减少55℃视为重要变素。综合考虑规范的要求和实际操作的便利,可将预热温度控制在100℃~120℃内。

对于层间温度,ASMEⅢ-NE未给出明确要求时,而ASMEⅨ将层间温度增大55℃视为附加重要变素。由于层间温度应不低于预热温度,考虑到实际操作效率的因素,可选择200℃作为层间控制温度。

对于升、降温速率,按照ASMEⅢ-NE给出的公式,当温度高于425℃进行控温,升、降温速率为220/T(T是以英寸为单位的壁厚值),且须介于56~220℃/h。

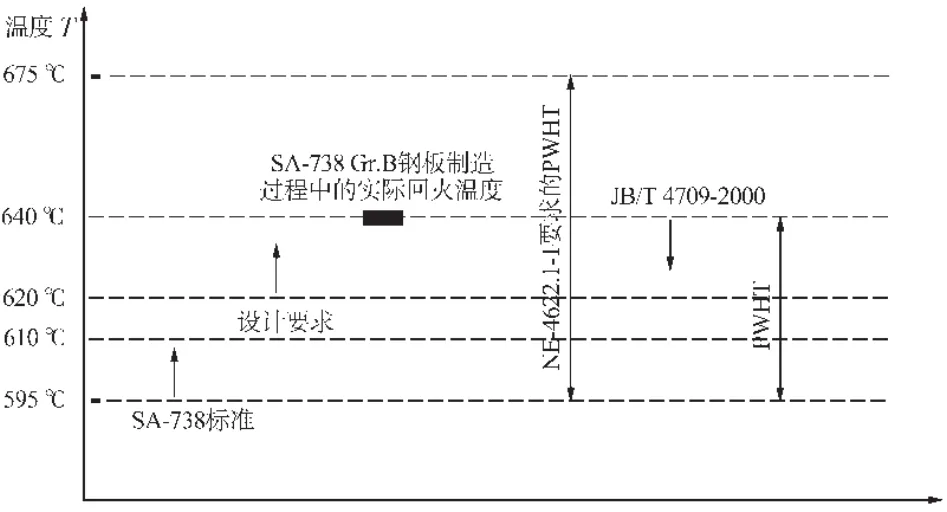

对于PWHT温度,需考虑以下因素:

根据ASMEⅨ的QW-407.1和QW-407.4,PWHT温度相对于母材金属的下转变温度和上转变温度的高低为重要变素,因此应根据母材的热处理温度确定PWHT温度。分析过程如图1所示。对于母材的热处理温度:(1)根据SA-738标准,SA-738 Grade B应进行调制处理(淬火加回火),最低回火温度为595℃。(2)钢板采购技术规格书按照设计方给出的要求对最低回火温度的具体数值进一步明确为620℃。(3)在前两项要求的基础上,钢材厂家根据自身的制造工艺参数对SA-738 Grade B钢板实际回火温度为640℃。(4)NE-4622.1-1的强制性要求规定P No.1材料的PWHT温度为595℃~675℃。(5)为进一步收窄PWHT温度控制的范围,可参照相关标准如JB/T 4709-2000,其规定调制钢PWHT温度应低于调制处理时的回火温度。(6)综合以上各项因素的限定和参照,SA-738 Grade B板材PWHT的温度应介于595℃~640℃,考虑到PWHT加热和保温的实际效果,实际操作中宜取中间值。

图1 确定PWHT温度Fig.1Determination of PWHT temperature

异种钢焊接时,预热温度按照预热温度要求高的一侧进行控制;PWHT温度按PWHT温度要求较高的一侧母材执行,但不应超过两者中任一材料的下转变温度。

对于PWHT保温时间,假设名义厚度为T,根据NE-4622.1-1:当T≤13mm时,最短保温时间30min;当13 mm<T≤50 mm时,最短保温时长为30 min+ 2×(T-13)min;当T>50mm时,最短保温时长为2h+ 0.5×(T-50)min。

ASMEⅢ-NE还对无损检验与热处理时机的关系给出了限制。如除裂纹倾向相对较低的P No.1材料外,其他材质部件焊缝的MT或PT都应在PWHT之后进行;对于贯穿容器壁的异种钢接头,如奥氏体材料与铁素体材料的焊接,应在PWHT以后进行无损检测;对容器壁上所有焊缝的RT检测与PWHT的先后关系不作规定等。

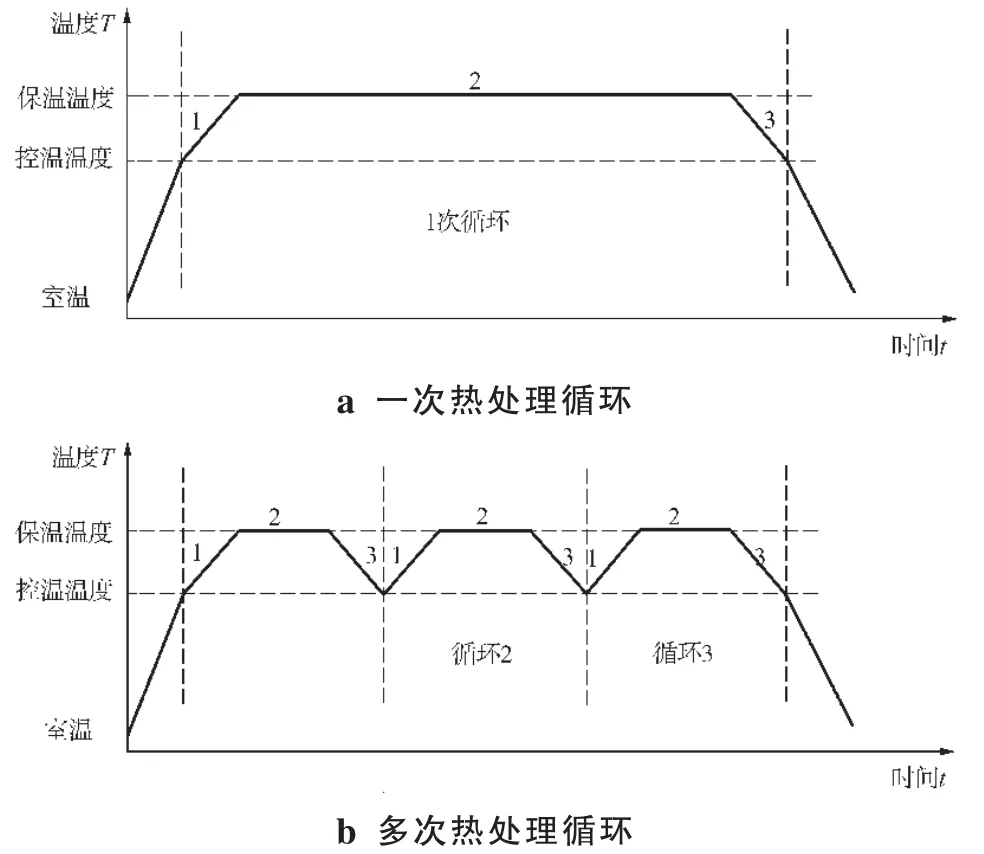

此外,根据ASMEⅢ-NE,当部件需要进行PWHT时,不仅其焊接工艺评定试验需进行PWHT,母材试验和焊材试验也需进行模拟PWHT。这一要求在ASMEⅨ的QW-253中也作为SMAW的附加重要变素。根据NE-2211,NE-2431.1(c)和NE-4333,三项PWHT试验的热处理保温时间应不少于产品焊缝金属最长热处理时间的80%,并可以在一次热处理循环中完成。其目的是充分考虑部件在建造过程中焊后或焊缝返修后的热处理次数,以预估多个热处理循环来验证部件各项性能仍能满足标准要求。实践中,一般以10h作为相应试验的热处理保温总时长。两种可选的热处理循环示意如图2所示。

图2 热处理循环示意Fig.2Schematic diagram of heat treatment cycle

4 加热方法

AP1000钢制安全壳容器建造过程中PWHT的范围包括:壁厚大于44 mm筒壁的对接纵缝,壁厚大于44 mm筒壁与补强板之间的环形对接焊缝,壁厚大于38 mm的贯穿件保护管与封头管之间的管对接环焊缝,以及内径大于50 mm的贯穿件套筒与补强板之间的环焊缝等。对于即将开展的CAP1400项目,因安全壳壁厚的增加,热处理作业还包括壁厚大于44 mm的筒壁对接环缝。

4.1整体加热

根据NE-4624.1,在密闭的炉内一次加热为优先选用的PWHT工艺。对于需要进行PWHT的贯穿件套筒与补强板之间的环焊缝,除非因尺寸或组装工序等原因,应在制造厂内使用热处理炉进行整体热处理。

4.2局部加热

当受制于尺寸或组装工序等原因无法进行整体加热时,为确保加热效果,对于局部PWHT以及预热、层间温度控制,均宜采用电加热方式进行。局部PWHT时为准确测温,热电偶应布置于焊缝表面与焊缝贴紧,或连接到与焊缝接触的金属块上,在热电偶与加热元件之间还应采用陶瓷材料隔离。局部PWHT加热方式、加热宽度和保温宽度的确定,需要考虑在加热和冷却过程中不产生有害的温度梯度。

(1)加热方式。

①采用双面对称加热钢制安全壳壳体的对接焊缝。施工条件允许的情况下应采取一次加热,或对于纵缝多条、对于环缝多段分次对称加热。

②当筒体的纵缝和环缝均需进行PWHT且相互交叉时,应先处理纵缝,并将纵缝两端各预留一段长度与环缝一同进行处理。

③对于壳体与补强板之间的环形对接焊缝,以及由于尺寸或工序受限无法进行整体加热的贯穿件套筒与补强板之间的环焊缝,如联合补强的情形,可采用“牛眼式”加热方式。如图3所示,采用适当尺寸的加热元件分别在焊缝两侧的补强板和套筒外壁上形成圆周布置。热电偶除根据加热元件布置情况固定在焊缝上,还可在套筒内壁的中心位置设置两个测温点。热处理加热和保温宽度按后文所述,或保温时将较短的套筒全部包覆,并对套筒内壁进行保温封堵。

图3 贯穿件套筒与补强板之间环焊缝的“牛眼式”加热Fig.3“Bulls eye”heating between penetration sleeve and reinforcement plate

(2)加热宽度。

根据NE-4624.3进行局部PWHT时,应沿容器或物项的整个圆周加热一个环形带,在焊缝宽度最大的一面,焊缝每边的加热宽度不小于焊缝宽度或50mm两者中的较小值。ASMEⅢ-NE对于此要求过于简单,在实际施工中应按照设计方给出的具体要求并参照ASMEⅧ、RCC-M或JB/T 4709等相关规范[6-8],以保守的加热和保温宽度进行PWHT,如表2和图4所示。

表2 筒体环焊缝局部热处理时的最小加热宽度Tab.2Minimum heating width of local PWHT for circumferential welding

(3)保温宽度。

为保证焊缝及其热影响区的PWHT温度不低于规定值,以及避免加热带边缘的温度梯度造成有害影响,应视加热部件的具体情况而在施工程序中规定必要的保温宽度,以免产生过大的热应力。在工程实践中,按照设计给出的加热器每侧加热宽度增加250 mm执行。

图4 对接焊缝PWHT加热和保温宽度Fig.4Heating and insulation width of PWHT for butt weld

5 结论

钢制安全壳容器PWHT工艺的选择,需以结构特点和部件选材为基础,根据ASME规范条款、材质标准、设计要求、材料制造参数以及工程建造实际综合考虑来确定PWHT的各项参数、焊后热处理时机和加热方式等。

通过AP1000项目钢制安全壳容器的建造实践,国内相关设计、施工及建造管理单位的工程技术人员对ASMEⅢ-NE相关要求深入理解和全面掌握,将有助于后续CAP1000及CAP1400项目建造过程中的PWHT的合理实施。

[1]陈泰炜.压力容器焊后热处理技术[M].北京:中国石化出版社,2002.

[2]ASME,BoilerandPressureVesselCodeSectionIII,Rulesfor construction of nuclear facility components,Division 1,Subsection NE Class MC Components[S].2013.

[3]ASME,BoilerandPressureVesselCodeSection II,Materials,Part A,Ferrous Material Specifications[S].2013.

[4]United States Nuclear Regulatory Commission.Engineered Safety Features[EB/OL].http://pbadupws.nrc.gov/docs/ ML0311/ML031140005.pdf,2003-4-22/2015-4-12.

[5]OhtsuboHirofumi,ArakiKiyomi,MoriyaYutaka.Development of SA-738 Gr.B High Strength Steel Plate with Excellent Toughness for Power Generating Plants[J].JFE GIHO,2012(29):48-53.

[6]JB/T 4709-2000,钢制压力容器焊接规程[S].

[7]RCC-M,Design and Construction Rules for Mechanical Components of PWR Nuclear Islands,SectionⅣWelding [S].2000.

[8]ASME,Boiler and Pressure Vessel Code SectionⅧ,Rules for Construction of Pressure Vessels,Division 1[S].2013.

Page 60

图4 焊接电压PID闭环控制系统结构框图

由比例、积分、微分环节对偏差进行快速响应。运算响应结果经数模转换后,二次控制伺服电机驱动器PTO脉冲数并驱动伺服电机,调节后的电机转速能对焊接弧长精确控制,以减小焊接电压误差,整个过程形成的基于送丝速度的PID闭环控制能够保证焊接过程物理量焊接电压控制精度在0.1 mV范围内。

5 结论

设计了埋弧焊机的控制系统,以西门子S7-200系列PLC为控制核心,实现基于焊接电压反馈的PID闭环控制,精确调节了焊接电压以得到良好的焊接质量。设计控制系统硬件并完成选型。阐述焊接控制逻辑并给出PLC控制流程图,以常规PID算法为控制策略,确定控制逻辑,并给出变量的控制结构框图,保证了自动埋弧焊机在焊接过程中电弧电压的稳定性。试验结果表明,焊接电压在焊接全过程超调不超过2%,保证了焊件的高质量和稳定性。

[1]李亚江,孙俊生.实用焊接技术手册[M].河北:河北科学技术出版社,2012:83-84.

[2]陈晓伟,刘华毅.1000A悬臂式埋弧自动焊机PLC控制系统[J].辽宁:大连理工大学,2005.

[3]汤以范.电气与可编程序控制器技术[M].北京:机械工业出版社,2014.

[4]西门子(中国)有限公司.深入浅出西门子S7-200PLC[M].北京:北京航空航天大学出版社,1998.

[5]陈善本.焊接过程现代控制技术[M].黑龙江:哈尔滨工业大学出版社,2012.

ASME MC class containment vessel post weld heat treatment process

WU Chongzhi,ZHU Ruifeng,TAO Jun,ZHANG Zengkui

(State Nuclear Power EngineeringCompany,Shanghai 200233,China)

The PWHT process of MC class steel containment vessel which based on ASME boiler and pressure vessel code section III division 1 subsection NE is analyzed systematically.Take AP1000 project for example,with the basis of structural character and component material,PWHT is decided about parameters,opportunity and heating mode,etc.,under the terms of ASME code,material standard,design requirements,material product parameters and construction situation.

ASME;AP1000;steel containment vessel;post weld heat treatment

TG441.8

B

1001-2303(2015)11-0084-05

10.7512/j.issn.1001-2303.2015.11.17

2015-06-01;

2015-07-20

吴崇志(1979—),男,山东烟台人,高级工程师,硕士,主要从事核电焊接技术管理和现场设计管理工作。