基于吹灰装置梁体上的自动焊接系统

2015-11-23张志强李晓平

张志强,周 凡,陈 军,李晓平

(中国工程物理研究院,四川绵阳621900)

基于吹灰装置梁体上的自动焊接系统

张志强,周凡,陈军,李晓平

(中国工程物理研究院,四川绵阳621900)

在基于一种吹灰装置侧梁的焊接工艺基础上,开发了以机器人为操作主体的自动化焊接系统,主要包括侧梁的整体结构、焊接辅助夹具、焊接工艺参数以及相应的焊接控制系统。该生产线的研发成功解决了人工焊接过程中所存在的装夹复杂、焊接盲区等问题,提高了焊缝的均匀性和焊缝质量。

型材焊接;夹具工艺;机器人;自动化

0 前言

在吹灰装置的研制过程中,因其侧梁的焊接长度较长且为不同种类型材的组合,焊接对象包括扁钢与槽钢、槽钢与角钢、扁钢与角钢等。在实际的焊接过程中,受梁体本身长度过长的限制,存在人工焊接操作困难、整体装夹复杂等因素,导致焊接后梁体的变形较大,影响后期装置的运行。

通过工艺分析,采用自动化的焊接工艺将大幅度提高梁体的焊接质量,机器人自动化生产线便是这一工业发展的典型特征,以其高精度、高效率、低维护的优点逐渐取代传统的焊接工艺。并通过合理的结构设计、夹具辅助,配以相应的控制系统,便能保证梁体的焊接要求。

1 梁体结构及特点

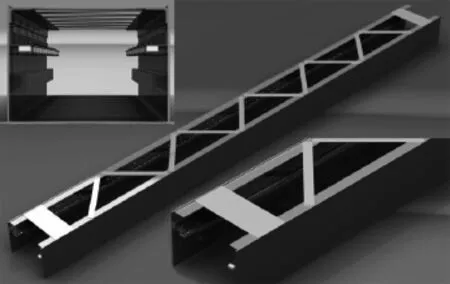

梁体的主要功能是支撑吹灰装置,并配合驱动装置的传动及导向功能,吹灰装置所要求的行程较长(大于6m),梁体总长约为7m。根据实际功能需求,设计了以扁钢为主体的焊接外形,配以槽钢为导向支撑、角钢连接上齿条后再配焊至扁钢上作为传动装置,同时为走线提供线槽,如图1所示。

图1 梁体外形结构

根据梁体的结构,主要由两侧板分别焊接而成。工艺线路为先单独焊接一块侧板后,吊装至整体装夹夹具上放置,然后再焊接完第二块侧板,继而将两块侧板同时装夹再次进行焊接。针对单个侧板的焊接,焊接长度较长且焊缝区域狭窄,成为其操作的主要难点,如图2所示,主要体现在焊缝4和焊缝5,需保证齿条与槽钢的间距为63.7mm,同时又有齿条的干涉,因此不易手工操作且难以保证间距。

图2 单侧梁体焊接示意

2 整体焊接方案

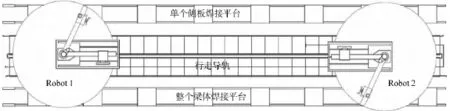

根据制定的工艺路线,将行走式机器人放于结构中部作为焊接主体,机器人两侧分别设计成用于焊接单个梁体的结构、用于焊接双层梁体的结构。为提高生产效率,选择两台机器人相对运动进行焊接,通过合理的控制系统设计,从而完成稳定的双向通讯,如图3所示。

图3 梁体焊接方案

在两侧的焊接平台上分别设计相应的夹具,考虑到实际工件的负载较大,采用液压系统作为动力装置,根据梁体的长度,为减少焊接变形,每间隔1.2 m安装一套夹具。实际工作中,从单个侧板焊接平台的两端分别上料,通过两台机器人相向移动同时焊接,焊接完毕后,根据现场工况,将两块侧板吊装至梁体焊接平台一侧,任意选择Robot1或Robot2进行整体焊接。

3 结构及焊接夹具

梁体的自动化焊接线主要由三部分结构组成,包括行走结构、单个侧板焊接平台结构和整体梁体焊接平台结构。

3.1行走结构

行走机构的主要功能是给机器人的行走提供导向和驱动,根据梁体的焊接长度,并且工作状态为两块侧板同时焊接,因此整体的行走机构行程大于14 m;为保证焊接操作的可重复性,以重复定位精度0.1 mm为设计要求。该要求具体体现在工件自身装夹的定位精度,机器人每次焊接轨迹的重复精度,而机器人焊枪的移动轨迹又由机器人自身的定位精度和机器人在导轨上前进的定位精度两部分构成。

综合以上设计要求,在工件装夹上通过机械装置进行定位夹紧,保证了绝对性的定位,机器人采用松下YA-1NC系列,其手臂回转半径为1.6 m,保证了其扫描区域能容纳左右平台的整个区域。

因此,行走结构上的移动部分成为设计重点,基于行程大的原因,采用电机带减速器再外带精密齿轮齿条的传动系统,既能满足传动的需要,同时还能满足两台机器人的行走需求,齿条在实际工作中能有共用的区间,减少了结构的复杂性。

3.2单个侧板焊接平台结构

由图2可知,扁钢上需要焊接的各个部件在宽度方向并非处于对称状态,因此要完成两块侧板的焊接,需设计两套夹具才能满足功能需求。若采用此方案,则结构上增加了复杂性,操作也不方便。综合以上因素,在单个侧板的焊接平台上设计一套组合夹具来满足左右两块侧板的焊接要求,并且操作方便,减小了操作人员的装夹时间。

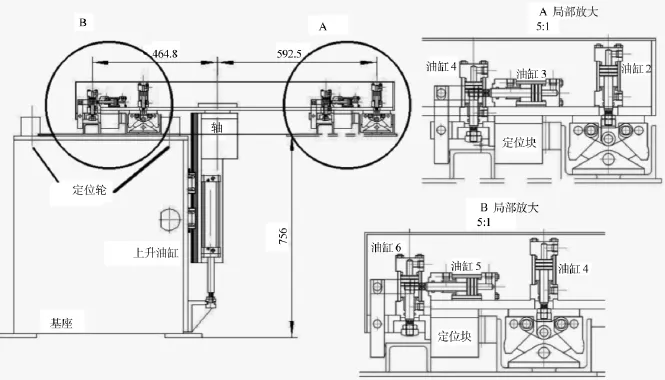

如图4所示,采用一套旋转夹具来解决这一问题。A视图展示的便是左侧侧板的焊接夹具,B视图为右侧侧板的焊接夹具,具体装夹过程为:以右侧侧板为例,当工件通过上一道工序输送至该平台基座上后,首先由定位轮对底板和角钢(最右侧)进行定位,然后上升油缸工作,整套夹具上升,当其高度大于基座高度(756 mm)后,整套夹具便能在轴上进行自由的旋转,因此时焊接的是右侧工件,将B号夹具旋转至工作状态,分别使油缸6、5、4工作,在定位块的作用下,保证了槽钢与齿条间的间隙距离,进而在油缸4与5的作用下,采用联动夹紧的方式,完成对整套工件的夹紧。

图4 单个侧板焊接夹具

3.3梁体焊接平台结构

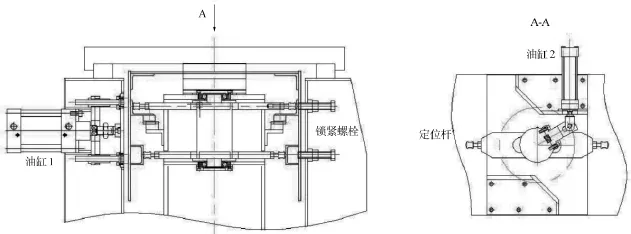

在分别完成两块侧板的焊接之后,根据图3总体方案规划,将其吊装至梁体焊接平台上进行整体焊接缝合。为保证焊接后梁体的安装稳定性,左右侧板高度应保持一致,因此在该平台的结构设计过程中,由机械式定位结构来保证两者等高,选择液压夹具来作为动力装置,如图5所示。

吊装至梁体焊接平台后,由基座上现有的齿条与之配合实现定位,保证高度方向上的一致,水平方向的距离由定位杆来保证,定位杆两端设计成螺栓可调的方式,以保证油缸在带动其旋转的过程中能有最合适的距离。

因此,定位完成后,左端由油缸实现夹紧,右端仍采用螺栓浮动式结构,因工件在锻造后厚度有误差,通过调整螺栓来保证夹紧的稳定性。

4 控制系统设计

结合现有的整体结构设计,采用两台机器人进行焊接,考虑到整体导轨行程较长(20 m),而工件长度大于14 m,单个侧板的焊接则是依次先后完成操作。从宏观上分别对每一台机器人以及其相应的焊接元器件设计一套独立的控制系统,在各自的行走机座上安装测距传感器,避免在相对运动焊接过程中发生碰撞。

针对具体的焊接需求,各个机器人单独配备控制系统,选择三菱PLC来满足其要求,从I/O方面来看,由于梁体焊接上每间隔1.2 m有一套夹具,其操作完全由工作人员在装夹的过程中完成夹紧,与PLC的外围I/O点无关。所以,整体信号回路中与PLC有关系的便是伺服电机与机器人,如图6所示。

选择三菱FX-2N系列,一方面带伺服驱动与电机,另一方面完成与机器人控制柜的信息通讯,从而能实时地监控机器人的每一步示教动作。

根据机器人型号,通过其控制电路板中自带的外接I/O点数,实现与PLC的I/O端的数据交换,如表1所示。

图5 梁体焊接夹具

图6 控制系统原理

表1 PLC&Robot I/O数据点分配

通过以上端口的数据连接,机器人能在手动状态下完成某一夹具附近区间的焊接区域示教,再配合伺服系统的分段前进,逐步完成整段侧板的焊接。对于焊接过程中出现的错误,如撞枪、粘丝等,均能以报警状态发出指示,在操作人员处理之后继续工作,焊接后的梁体焊缝如图7所示,整体焊缝比较均匀且长度一致,达到预期目的。

图7 实际焊缝

5 结论

通过合理地研究设计,将多型材组合的梁体从手工状态转换为自动化焊接生产,不仅在结构中以旋转组合夹具来保证左右两侧板焊接的要求,极大地减少了结构的复杂性和空间占有率,并且选择机器人进行左右焊接,增强了机器人的工作量,将人工焊接量减至为零,同时能控制梁体的整体结构变形,提高焊接质量。

[1]周方明,周涛,郭勇.机架双机器人焊接工作站计算机仿真技术研究[J].电焊机,2008,38(12):2-5.

[2]黎孟珠,刘小刚.机器人焊接过程中焊接质量控制的要求[J].桂林航天工业高等专科学校学报,2008(3):1-3.

[3]卢义兵,章日平.机器人焊接集控制水线的研制[J].电动工具,2008(3):11-13,21.

[4]安永乐,王益祥,李东波.钢筋桁架焊接生产线的研究与关键设备的设计[D].南京:南京理工大学,2014.

[5]王锴,王希靖.桁架自动成型及焊接生产线的研制[D].兰州:兰州理工大学,2009.

[6]戴志勇,孟正大.机器人焊接生产线离线编程系统设计与实现[D].南京:东南大学,2007.

Research on automatic welding system for beam of insufflator equipment

ZHANG Zhiqiang,ZHOU Fan,CHEN Jun,LI Xiaoping

(China AcademyofEngineeringPhysics,Mianyang621900,China)

Based on the welding technology for side beam of insufflator equipment,an automatic welding system whose operational main body is robot is developed.This system includes the overall structure of the side beam,welding auxiliary fixture,specific welding technology and relevant welding control system.The success of research and development of this production line not only solves the problems of complex clamping and dead zone in manual welding,but also improves the uniformity and quality of welds.

profile welding;fixture technology;robot;automation

TG409

A

1001-2303(2015)11-0054-04

10.7512/j.issn.1001-2303.2015.11.11

2015-04-14;

2015-06-18

张志强(1990—),四川人,男,硕士,主要从事结构设计及工业自动化的研究工作。