冲裁模中斜刃及阶梯凸模的应用

2015-11-21马惠钢

马惠钢

(常熟中等专业学校,江苏 常熟 215500)

冲裁模中斜刃及阶梯凸模的应用

Applications of inclined blade and stepped convex mold in stamping die

马惠钢

(常熟中等专业学校,江苏 常熟 215500)

弹性变形阶段、塑性变形阶段还有断裂阶段是冲裁过程经历的三个阶段。在冲裁模的设计中,冲裁力是一个非常重要的依据。在冲裁模中阶梯凸模、斜刃凸模可重新分配冲裁力,不仅能减少对冲压设备的要求,还能有效避免冲裁中心偏离的问题,使得冲片能一次性地连续完成。所以说,斜刃及阶梯凸模在冲裁模中有着广泛的应用,是提升冲裁效率、精度的关键。

冲裁力;斜刃;阶梯;冲裁模

冲裁设备的冲压力是额定的,当额定的冲压力无法满足工件加工需要时,需综合运用台阶刃、平刃、斜刃等方式设计冷冲模,通过重新分配冲裁力,使冲裁设备能继续使用,避免工件只能在较高冲压力设备上加工的局限,提升生产效率[1-2]。本文首先对冲裁力进行了分析,接着以某台冲压机为例来论述斜刃及阶梯凸模在冲裁模中的应用,并介绍了确定凸凹模刃口尺寸应遵循的原则,最后对本文设计的模具在产生中应用情况进行了介绍,最终证明该模具使用方便、精度易控制、对冲压机要求低,具有较高的应用价值。

1 冲裁力的分析

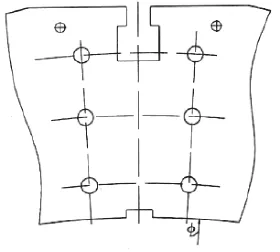

图1 磁轭冲片简图

图1 为某发电机磁轭冲片的简图,由图1中可知,冲裁的轮廓线长,冲片的轮廓线型复杂。若选择设计成平刃方式,则冲裁力P=561.61 t。561.61 t远远超过15 t冲压机的承受力,此时应设计新的模具以减低冲压力。重新设计的冲模采用复式,采用台阶刃、平刃、斜刃相结合的方式设计上模部,采用平刃方式设计下模。刃口的高低次序和布置方式根据冲片冲裁力分布情况来确定,以确保可按3个阶段来进行冲片的冲裁。

2 冲片的三个冲裁阶段

2.1 第一阶段

冲裁行程从0~3 min为第一阶段,包括冲裁冲片的下部分以及上边一部分的圆弧。

由图2中1可知,冲片冲裁力大部分集中在冲片的上半部分,该分部轮廓线复杂,采取倾斜一个角度来设计冲模的该部分刃口,以达到降低冲裁力的作用。

图2 刃口设计

有以下计算公式[3-4]:P=Ltσb≈1.3 Ltτ

式中:P为冲裁力(t);t 为材料厚度(mm);L为冲裁周边长度(mm);σb为抗拉强度极限(N/ mm2);τ为材料抗剪强度(N/mm2) 。

由图2可知,斜度ψ=1°。

已知:τ=53 kg·f/mm;H=4.2>t=3则有以下公式:

P上冲=1.3tτ[a+b(0.5t/H)]

式中,a所表示的是冲片上半部分刃口周长,其数值大小为481.9 mm,b所表示的是冲片上半部分刃口周长,其数值大小为717.98 mm。

把上面所得到的数值带入有下面的公式进行计算,那么就可以得到:

P上冲=1.3×3×53×[481.9+717.98×(0.5×3/4.2)]

=152.61 t下半部分圆弧的计算,我们采用平刃公式来展开。现在我们已经知道:L所表示的是圆弧刃口周长,其数值大小为474.99 mm

其计算公式为:

P上冲=1.3Ltτ=1.3×474.99×3×53=98.19 t

带入已知数据,有以下运算:

P=52.61+98.19=250.8 t

2.2 第二冲裁阶段

冲裁行程从3~4.5 mm为第二阶段,包括切断废料以及冲裁冲片上部分的余下部分。

已知L=78.25 mm,那么如果要能够切断废料,冲裁力必须要达到以下数值:

P=1.3Ltτ=1.3×78.25×3×53=16.17 t

2.3 第三冲裁阶段

冲裁行程从4.5~7.5 mm为第三冲裁阶段,孔是冲裁部分。2-#20.298 mm孔及6-Φ36.32 mm孔所需冲裁力:

P=1.3πdtτ(1+nk推)

式中:k推=0.045;n=10/3

带入已知数据,有以下运算公式:

P=6×1.3×3.14×36.32×3×53×(1+10/3×0.0 45)+2×1.3×3.14×20.298×3×53×(1+10/3×0.045)=193.09 t

经过以上计算,我们知道第一阶段所需冲裁力最大,为250.8 t,而第二个极端所需要的冲裁力则要远小于第一阶段,为16.17 t,在这种情况下,只要315 t冲压机能满足第一阶段的冲裁需要,那么就能满足第二、三阶段冲裁所需,由此可见,就算是我们同时考虑卸料力,315 t 冲压机也能满足需要。综合运用平刃、台阶刃、斜刃方式设计冲裁模,不仅可以使冲裁力的分配更为合理,降低对冲裁设备的要求,还能有效避免冲裁中心偏离的问题,使得冲片能一次性地连续完成。经应用实验,应用阶梯凸模、斜刃凸模设计冲裁模达到了预期的效果,不必更换冲压设备就能完成较高的冲裁需要,具有较高的应有价值。值得注意的是,我们在确定凸凹模刃口尺寸的时候,需要遵循以下原则。

首先,我们在设计落模料的时候,第一步要先对凹模刃口尺寸进行确定,并以此为依据,间隙取在凸模上,这也就是说,通过减小凸模刃口尺寸来取得冲裁间隙。在设计冲孔模的过程中,要先对凸模刃口尺寸进行确定,然后再以此为依据,间隙取在凹模上,这也就是说通过增大凹模刃口尺寸来取得冲裁间隙[5]。

其次,要了解冲模在使用过程中的磨损规律,这样我们在对落料模进行设计的时候,就会以接近或等于工件最小极限尺寸来作为凹模的基本尺寸。另外,在设计冲孔模的时候,应该将接近或等于冲孔的最大极限尺寸作为凸模的基本尺寸。只有符合这样的设计规则,才能使凸、凹模在遭受到一定时间的磨损之后,仍然能够冲出合格的零件[6]。

再次,在冲裁模的设计中,无论是落料或者是冲孔,都应该以最小的合理间隙值为依据来确定新制模具其冲裁间隙;然后,在确定模具刃口尺寸的制造公差的时候,一定要充分考虑模具精度和冲件精度这两者时间的联系。

最后,从原则上来说,在设计中冲件与冲模刃口尺寸的制造偏差都应该被看做是单向偏差。

4 结束语

本文设计的模具从2014年9月投入生产,尽管中间因精度降低停用1 d,当经相关的技术人员调试后又再次投入使用,总体而言具有维修简单、调试方便、精度易控制等。

在使用该模具之前,甲企业只有4 台压力机能满足冲裁加工需要,这使得一台压力机需要频繁更换、调试模具,以能完成多道加工工序,确保一定的成品产出率。使用该模具后,甲企业原不满足冲裁加工需要的17台冲压机也可以参与到生产中,一道工序由多台冲压机负责,避免频繁更换模具影响加工精度,避免一台冲压机负责多道工序影响生产效率。截止到2015年5月31日,该模具共完成20 万件工件的冲裁加工,很好地完成了甲企业的生产需要。

[1] 戴和民. 斜刃、阶梯凸模在冲裁模中的应用[J]. 模具制造,2007,7(8):21~22.

[2] 翟德梅,段维峰. 基于斜刃浮动凹模、阶梯快换凸模的车架复合冲裁模研究[J]. 制造技术与机床,2006,(8):28~31.

[3] 郭钊. 基于DEFORM的圆管多异形孔冲裁模具设计及工艺参数优化[D]. 西安理工大学,2014.

[4] 杨占尧,曹秋霞,王学让等. 降低冲压力的方法与措施[J]. 模具工业,2000,(9):32~34.

[5] 翟德梅,李铁明. 机架复合冲裁模具的研制[J]. 电加工与模具,2004,(6):26~29.

[6] 徐霞,李全忠,张华兵等. 斜刃冲裁技术在冲压模具中的应用[J]. 金属加工(冷加工),2008,(4):47~49.

TG385

1009-797X (2015) 16-0061-03

B

10.13520/j.cnki.rpte.2015.16.018

马惠钢(1972-),男,中级讲师,模具专业教学。

2015-06-16