压裂返排液弱凝胶深部调驱技术

2015-11-20于春涛曲作明刘锋赵德武

于春涛 曲作明 刘锋 赵德武

(1.中国石油吉林油田公司油气工程研究院;2.中国石油吉林油田公司安全环保处;3.中国石油集团东方地球物理勘探有限责任公司华北物探处)

压裂返排液弱凝胶深部调驱技术

于春涛1曲作明2刘锋3赵德武2

(1.中国石油吉林油田公司油气工程研究院;2.中国石油吉林油田公司安全环保处;3.中国石油集团东方地球物理勘探有限责任公司华北物探处)

针对压裂返排液的特点,以聚丙烯酰胺为主剂,引入糠醛合成糠醛树脂交联剂,加入杀菌剂,在一定条件下形成弱凝胶体系,用于注水井调驱。考察了该压裂返排液弱凝胶体系性能:室内研究确定最佳的弱凝胶体系配方,进行了热稳定性及耐盐稳定性评价。进行了压裂返排液弱凝胶体系岩心封堵性能评价,凝胶体系在30~80℃具有较好的热稳定性,岩心封堵率大于80%,突破压力达到2.7 M Pa,压裂返排液弱凝胶体系对储层具有较好的封堵性能。现场应用10井次,应用压裂返排液配置弱凝胶体系3.5万m3,投入产出比1∶1.25,压裂返排液重复利用,取得较好的环保效益及经济效益。

压裂返排液;弱凝胶;深部调驱;环保效益

0 引 言

压裂是油气井增产的主要措施之一,压裂产生大量的返排废液,含有胍胶、甲醛、石油类及其他多种添加剂,具有污染物成分复杂、含量高、中浊度、高C O D、高稳定性等特点[1]。回收后不能直接进入地面系统,需要投入大量资金处理,才能满足回注要求。

为解决压裂返排液难处理的问题,实现其高效环保处理,结合油田压裂返排液的性能,采用化学方法处理压裂返排液,制成调驱体系,用于注水井调驱[2],封堵注水窜流通道。该方法不仅可以解决压裂返排液的处理难题,而且可对其进行进一步综合利用,实现压裂返排液既能环保处理又能有效再利用。

1 压裂返排液的性能特点

油田压裂主要应用滑溜水与胍胶混合液,受地层条件、所采用压裂液体系及现场施工工艺条件的影响,不同井场作业产生的压裂返排液在组成和性质上存在着较大的差异。同时,压裂施工过程中,压裂液体系中破胶剂的破胶效果直接决定着返排废液的黏度和高分子有机物的含量。当破胶不彻底时,高分子聚合物不能有效降解,压裂返排液的黏度可能较高,这将增加其流动阻力,不利于其及时返排,而且造成返排液中的有机物含量增高,污染危害大[3]。另外,在压裂废液返排的不同阶段(如压裂放喷前期、中期和后期)所取的压裂废液在组成性质,如黏度、有机物含量、悬浮固体含量等方面可能存在较大的差异。

①水质成分比较复杂,污染物种类多,含量高,不同区块和不同返排阶段的压裂返排液组成和性质存在较大的差异。

②随着存放时间的增加,离子含量发生变化,钙、镁离子减少,形成沉淀,碳酸氢根离子减少,碳酸根离子增加,腐生菌和悬浮固体大幅增加。

③处理难度大,悬浮固体是常规含油污水处理中较难达标的项目,压裂返排液组分的复杂性及性质的独特性决定了其处理难度更大。

部分油井压裂返排液成分分析见表1。

表1 部分油井压裂返排液成分分析m g/L

从表1可以看出:不同油井压裂返排液成分差异较大,但矿化度普遍较高。

2 压裂返排液弱凝胶体系研究

2.1 弱凝胶体系研究思路

充分利用返排液成分特点,以聚丙烯酰胺为主剂,引入糠醛合成糠醛树脂交联剂,同时针对返排液含有大量细菌的特点,加入杀菌剂,在一定条件下形成弱凝胶体系,用于注水井调驱,封堵窜流通道,扩大注水波及体积,提高水驱开发效果[4]。

2.2 压裂返排液弱凝胶体系性能评价

2.2.1 基本配方确定

保持其他药剂含量不变,分别与800,1 000,1 200,1 500 m g/L的H P A M溶液配比,测定H P A M浓度对压裂返排液弱凝胶体系性能的影响,结果见图1。

图1 HPA M浓度对压裂返排液弱凝胶体系性能的影响

通过室内试验评价,得出压裂返排液弱凝胶调驱体系的最佳配比:1 000 m g/L的H P A M+600 m g/L糠醛树脂交联剂+100 m g/L除氧剂硫脲,在此条件下,所成弱凝胶体系的黏度大于2 100 m Pa·s。

2.2.2 热稳定性能评价

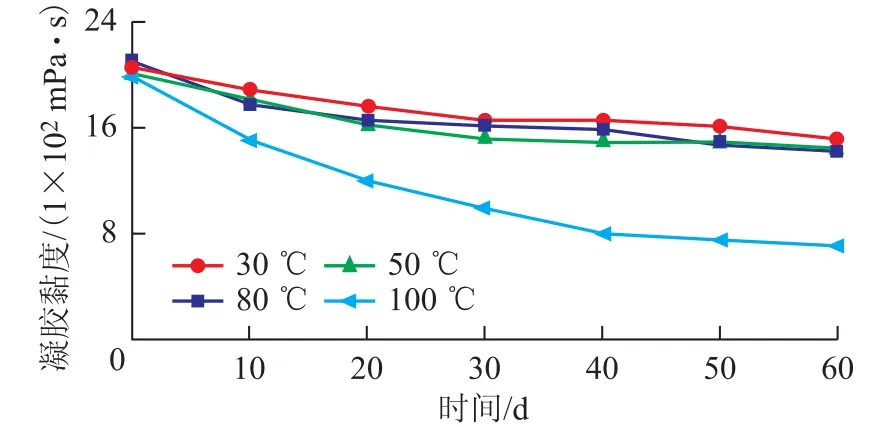

温度是影响弱凝胶体系性能的主要因素,保持弱凝胶体系配比不变,在30~100℃烘箱中进行养护,定期观察弱凝胶体系黏度变化。结果显示:温度达到100℃,弱凝胶体系随着时间的延长出现严重的脱水现象,黏度保持率较低。30~80℃弱凝胶保持整体性,黏度基本保持稳定,因此压裂返排液弱凝胶体系所形成的凝胶在30~80℃具有较好的热稳定性。压裂返排液调驱体系热稳定性见图2。

图2 压裂返排液调驱体系热稳定性

2.2.3 耐盐稳定性评价

保持弱凝胶体系配比不变,配置矿化度1 000,3 000,5 000,7 000,9 000,12 000 m g/L的溶液,考察矿化度对弱凝胶体系性能的影响,结果见图3。试验结果表明:凝胶黏度随着矿化度的增加逐渐减小,矿化度从1 000 m g/L升至12 000 m g/L,凝胶黏度由2 100 M Pa·s降至1 400M Pa·s,下降幅度大于30%,主要是由于随着矿化度的增加,屏蔽了聚合物分子链中取代基团的负电性,分子链之间的内摩擦力减小,导致分子链出现卷曲现象,参与交联反应的基团减少,宏观表现即为黏度逐渐降低[5],压裂返排液矿化度小于10 000 m g/L,配置弱凝胶体系强度大于1 400 M Pa·s,适用于低渗储层深部调驱。

图3 矿化度对成胶性能的影响

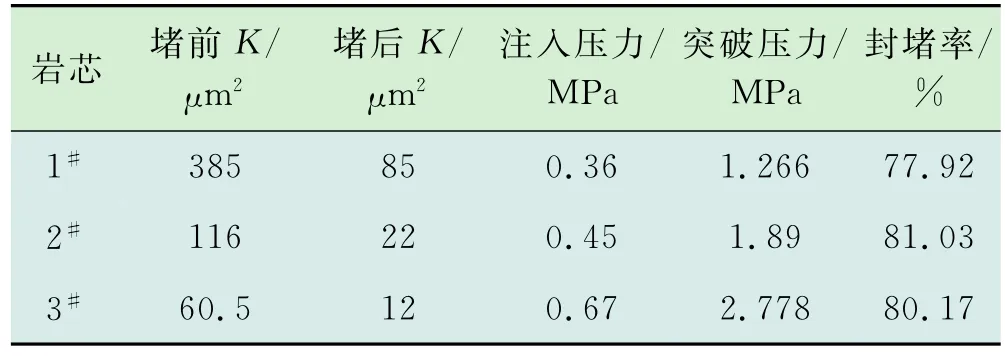

2.3 压裂返排液弱凝胶岩心封堵性能评价

岩心封堵试验可以真实地反映堵剂在地层中的封堵性能,利用岩心流动试验仪进行测试,向岩心内充入0.3倍孔隙体积弱凝胶溶液,在80℃恒温烘箱中候凝48 h,测试封堵性能,通过试验评价,岩心封堵率大于80%,突破压力达到2.7 M Pa,压裂返排液弱凝胶体系对储层具有较好的封堵性能[6]。岩心封堵试验测试数据见表2。

表2 岩心封堵试验测试数据

3 现场试验

在现场对压裂返排液弱凝胶体系进行试验。在注水井调驱应用10井次,应用压裂返排液配置弱凝胶体系3.5万m3,施工压力上升3.7 M Pa,采取措施后注水压力上升2.2 M Pa,吸水指数下降35%,达到了调驱设计目标。应用调驱措施有效解决了环保难题,且增产效果明显,累计增产原油490 t。直接经济创效178.7万元,投入产出比1∶1.25。

4 结 论

①压裂返排液成分复杂,含有大量的活性成分,加入交联剂及杀菌剂形成弱凝胶体系,黏度大于2 100 M Pa·s,岩心封堵效率大于80%,长期稳定性能好,适合在低渗储层深部调驱。

②压裂返排液弱凝胶体系研制成功,并在现场成功应用,不但减轻了目前返排液对环境的污染问题,而且能够在注水井封堵窜流通道,调整吸水剖面。从措施效果看,技术经济可行。

③充分利用压裂返排液调驱,变废为宝,有利于危险废物“减量化、资源化”,而且也为油田综合治理、降低生产成本提供了一项技术措施。

[1] 迟永杰,卢克福.压裂返排液回收处理技术概述[J].油气田地面工程,2009,28(7):89-90.

[2] 李先杰,侯吉瑞,岳湘安,等.剪切与吸附对弱凝胶深部调驱作用的影响[J].中国石油大学学报,2007,31(6):147-151.

[3] 魏立新,乐昕朋,王志华,等.油田压裂作业污水预处理室内试验研究[J].石油学报,2012,41(7):59-61.

[4] 王立峰.注聚井返排液调剖技术研究[J].内蒙古石油化工,2013,3:116-117.

[5] 赵修太,白英睿,王增宝,等.耐温耐盐复合交联调剖体系实验研究[J].应用化学,2012,41(1):137-140.

[6] 马敬昆,蒋庆哲,王永宁,等.交联聚合物微球的制备及岩心封堵性能研究[J].石油钻采工艺,2010,32(2):84-88.

(编辑 王薇)

10.3969/j.issn.1005-3158.2015.05.012

1005-3158(2015)05-0044-02

2015-09-06)

于春涛,2004年毕业西南石油学院应用化学专业,高级工程师,现在中国石油吉林油田公司油气工程研究院从事油田化学方面的研究工作。通信地址:吉林省松原市长宁北街618号油气工程研究院油化所,138000