数值模拟技术在橡胶制品开发中的应用

2015-11-19曾凡伟张晓鹏刘志坡

曾凡伟,张晓鹏,刘志坡,申 伟

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

数值模拟技术在橡胶制品开发中的应用

曾凡伟,张晓鹏,刘志坡,申 伟

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

结合数值模拟技术,并配合获得成功的应用案例,主要从橡胶制品开发的各个环节,包括产品性能预测及结构优化、胶料配方设计、模具结构设计以及硫化工艺设计等,对数值模拟技术的应用进行了介绍。

数值模拟技术;有限元;回归试验设计;正交试验设计;模流分析;橡胶硫化

0 前言

目前德国提出的“工业4.0”及中国提出的“中国制造2025”,都对制造业的发展指明了方向,即,以实现智能制造为努力目标。从目前中国的发展阶段来看,急需从劳动密集型的生产模式切换至高效的高科技生产模式,现阶段首先努力的目标是实现“精准制造”。“精准制造”意味着对工业制造所耗费人力、物力、财力的精准控制,在完全满足产品性能的前提下,将浪费和成本控制到最低,将效率和效益发挥到最大。橡胶工业企业应抓住历史机遇,充分借鉴其他行业目前已经应用成熟的技术、方法,并结合行业特点,消化吸收,再创新出适合各自企业产品、工艺及装备的应用方案,摆脱耗费大量人力、物力、财力的传统方法,摒弃落后、保守的观念,与时俱进地接受新事物、新方法、新思维。

本文主要从提高产品开发效率、提升产品质量的角度,介绍了数值模拟技术在橡胶制品开发各个方面的应用。数值模拟技术以其智能、

高效、精准、可靠的特点,在众多领域得到了广泛的应用,目前该技术在橡胶制品企业也有不同程度的应用,但尚未广泛普及。本文结合笔者工作中用到的数值模拟技术,并配合获得成功的应用案例,主要从橡胶制品开发的各环节,包括产品性能预测及结构优化、胶料配方设计、模具结构设计以及硫化工艺设计等,对数值模拟技术的应用进行了介绍。

1 数值模拟技术在产品性能预测及结构优化中的应用

橡胶制品中很大一部分被用于结构承载和减振降噪,在汽车、轨道车辆、桥梁和机械工程等行业得到了大面积的推广和应用,在某些领域已经逐步替代了金属元件,比如轮胎、空气弹簧、桥梁支座和缓冲器等橡胶弹性元件。由于橡胶制品受配方、生产工艺等各种因素的影响,性能参数的离散性较大。为了提高橡胶弹性元件的开发成功率,减少研发成本和试验成本,降低其运用过程中的风险,利用结构仿真技术对这些橡胶弹性元件的承载特性及隔振效果进行了预测,并优化设计出橡胶减振、隔振元件的最优解决方案,已成为橡胶工程界的基本共识。

近十年来,国内橡胶减振、隔振企业为提升企业的原创设计能力,已经逐步认识并投入了大量的人力、物力来创建企业自己的结构仿真技术。笔者所在公司长期致力于橡胶弹性元件中的仿真技术研究,并取得了一定的技术成果。

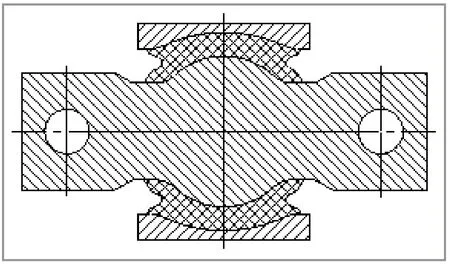

图1 橡胶球铰结构示意图

1.1 刚度计算

下面以某型橡胶球铰为例,应用有限元分析(FEA)软件计算其径向、轴向、偏转和扭转刚度。

橡胶球铰是轨道车辆或汽车上众多橡胶弹性元件中的一大类型,结构如图1所示。其应用范围极广,大多用在杆类零部件的两端,如牵引拉杆、轴箱转臂和液压减振器等,起到弹性连接作用,因此需要具有多自由度方向上的弹性性能。在设计初期,可以利用有限元分析软件对其各向刚度进行预测。应用有限元分析软件建立的橡胶球铰有限元分析模型如图2所示。

图2 有限元分析模型示意图

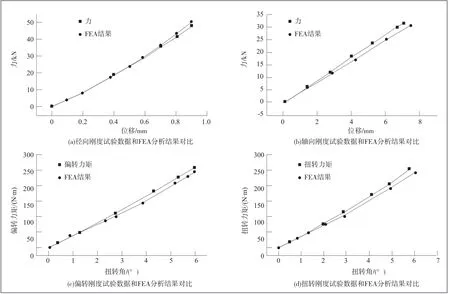

有限元分析以及与样品性能测试结果进行的对比,如图3所示。可以看出通过有限元分析预测产品的刚度性能是可行的,尽管存在一定的误差,但其误差在工程可接受范围内。

图3 橡胶球铰性能测试结果与有限元分析结果对比

1.2 疲劳预测

橡胶制品中的弹性元件在设计开发过程中有两个设计难点,一是刚度问题,另一个则是耐疲劳可靠性问题。因这些橡胶弹性元件一般在结构中起到支撑和缓冲作用,如轮胎、空气弹簧和缓冲器等,能够保障车辆的运行平稳性和稳定性,一旦橡胶弹性元件出现故障,将直接影响行车安全。因此需要对橡胶弹性元件进行疲劳寿命预测,充分利用计算机数值模拟仿真的虚拟样机技术和有限元疲劳寿命预测技术,在设计开发过程中进行产品的疲劳寿命预测,提高产品质量,降低产品成本,并节约研发时间。

利用数值模拟技术对橡胶弹性元件进行疲劳预测的基本过程是:首先根据客户需求进行橡胶弹性元件的结构设计;对结构进行有限元仿真分析;根据大量相关产品和配方材料的疲劳试验数据,建立材料的S-N曲线;运用疲劳寿命预测软件,施加客户提供的疲劳载荷谱或通过系统动力学仿真得到的疲劳载荷谱,进行疲劳可靠性分析。如果产品的疲劳损伤因子小于1.0,表明设计满足疲劳寿命要求;反之,则需要重新设计产品结构,再次进行计算预测,直到满足设计要求。实际开发时,可在产品样品完成相关的性能参数试验后,进行疲劳寿命试验,并与有限元疲劳寿命的预测结果进行对比。仍以某型橡胶球铰为例,先后进行疲劳寿命预测分析和产品疲劳试验。

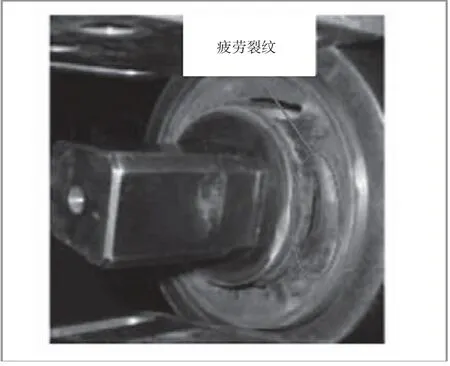

有限元分析结果表明:该球铰产品在橡胶部分与芯轴连接的部位主应变值较高,经过疲劳寿命分析软件预测,疲劳损坏应该从这里发生(如图4所示)。经过疲劳试验后,在该部分出现了较为严重的疲劳破坏(如图5所示)。

图4 有限元分析结果

图5 产品疲劳试验后状态

1.3 结构优化

对于橡胶弹性元件来说,要实现优良的承载隔振性能和可靠的使用寿命,都需要以产品结构合理可行作为前提。通过经验设计,甚至通过模仿来设计产品结构,是目前国内橡胶制品研发的一个主要方式。这样做虽能在较短时间内获得产品的一个相对合理的结构,但这个结构一般并非最佳结构形式。而常用的结构优选工作主要是产品结构设计人员、分析人员和工艺人员一起重复调整结构参数、工艺认可和仿真分析的过程,会耗费大量的人力、物力和财力。

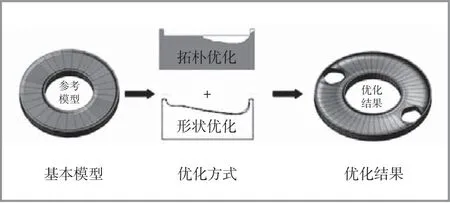

随着多目标优化控制技术的发展,目前已出现了一系列优化平台软件,因此利用通用的基于多目标优化策略的仿真分析技术,实现对橡胶弹性元件的结构优化设计将是橡胶制品开发的重要技术手段。目前笔者所在企业已经逐步开始利用三维设计软件、结构有限元分析软件和多目标优化控制仿真软件三者相结合,实现自动优化过程的技术研究,并获得了一定的效果。自动优化过程如图6所示。图7所示为某型橡胶弹性元件开发的案例。

2 数值模拟技术在橡胶配方设计中的应用

橡胶的配方设计是个古老话题,对经验的依赖性很大。在计算机技术普及的今天,运用一些数值模拟技术,可以帮助配方工作者进行综合的分析和预测。数值分析技术在橡胶配方工作中的实用意义在于:①科学计算,迅速准确;②可估计实验误差并进行综合分析,增强各配方因子的可比性;③能进行可信度计算,试验结果可靠性强;④建立性能和配方因素之间的响应方程式后,能根据要求的物理性能指标,预报出在试验范围内的配方因素量值;⑤根据计算出的数据和绘出的图形,可获得配合规律和试验范围内的最佳配方[1]。

图6 橡胶弹性元件的优化设计过程

图7 某橡胶弹性元件的优化过程

在多因素橡胶配方试验设计中,借助数值模拟技术可以改变实验设计方法中试验点分布不合理、试验次数多、不能反映因子间交互作用等弊端。在众多配方试验设计方法中,目前运用较多的是回归试验设计法和正交试验设计法。

2.1 回归试验设计法的应用

回归试验设计法是一种处理配方变量因子与因子之间关系的数学方法,通过某种胶料性能的响应方程式(回归方程式)建立起自变量(配方组分)和因变量(胶料的某种物理性能)之间的联系。它能解决以下几个方面的问题:①确定几个特定的配方因子之间是否存在相关性,如果存在,则找出合适的数学表达式;②根据一个或几个配方因子变量的值预测或控制某种物理性能指标的值,反之也可以根据几种物理性能指标的范围预测出一个或几个配方因子变量的值;③进行配方因子的分析,弄清楚这些因子之间的相互关系,通过方程式求出所需性能的配方因子的最佳组合;④画出某种性能的等高线,从而预测胶料的物理性能。

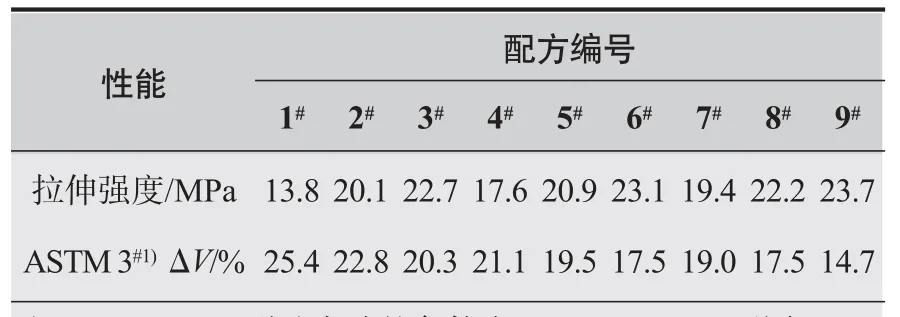

下面以快压出炭黑(FEF)和甲基丙烯酸锌(ZDMA)两者的用量对丁腈橡胶/氯化聚乙烯橡胶(NBR/CM)并用胶料的拉伸强度及耐油性能影响的研究为例,采用两因子三水平回归试验设计法进行应用说明[2]。ZDMA 和 FEF 的用量作为两个配方因子,分别考察它们与胶料各项性能指标之间的关系,第一变量因子X1分别用-1、0、+1水平代表 ZDMA 的用量 10份、20份、30份,第二变量因子X2分别用-1、0、+1水平代表 FEF 的用量 10份、30份、50份。实验安排见表1,测得各配方硫化胶的性能值(拉伸强度和耐ASTM 3#油后的体积变化率ΔV)如表2所示。

表1 实验设计1)及安排

表2 实验结果

大量的配方实践表明,胶料的各项性能和配方因子之间呈高度相关性,通常采用的是多项式回归模型∶y=b0+Σbixi+ΣΣbijxixj,其中y表示性能指标,x表示配方因子,b为回归模型的系数,i、j表示配方因子数。经过回归分析计算数学模型的系数,得到胶料的各项性能指标与FEF用量及ZDMA用量配方因子之间的回归方程式,如表3所示。

表3 回归方程

根据上述回归方程,可以绘制出各性能与配方各因子间关系的等高线图,如图8所示。根据各性能的等高线图,可以看出:在本实验中,随着ZDMA和FEF用量的增加,拉伸强度都显著增加;硫化胶的体积变化率下降,耐油性能得到有效改善。并且可以预测出ZDMA和FEF用量在其他不同配比时的性能值,对于配方的优化具有积极的指导意义。

图8 各性能等高线图

2.2 正交试验设计法的应用

多因素和多水平实验时选用正交试验方法的原因在于正交表具有的正交性:①均匀分散性,即实验条件均匀分散于配合完全的水平组合之中,代表性强;②整齐可比性,即对于每列因素,在各个水平之和中,其他因素各个水平的出现次数都是相同的,最大限度地排除了其他因素的干扰,得出了合理的结论。

对于正交试验结果的分析,可以采用直观分析法和方差分析法。虽然直观分析法简单易懂、计算量少,但是它不能区分某因子水平所对应的实验结果之间的差异究竟是由因子水平引起的,还是由实验误差引起的,其分析结果的可信度和分析精度不高。

正交试验方差分析时,所关心的是误差偏差平方和大小和因子偏差平方和的大小,前者反映了由实验技术和仪器引起的性能指标波动的情况,后者反映了由因子水平改变而引起的指标波动,可以确定影响结果的主要因子和因子水平,分析结论具有很高的可信度和精确度。

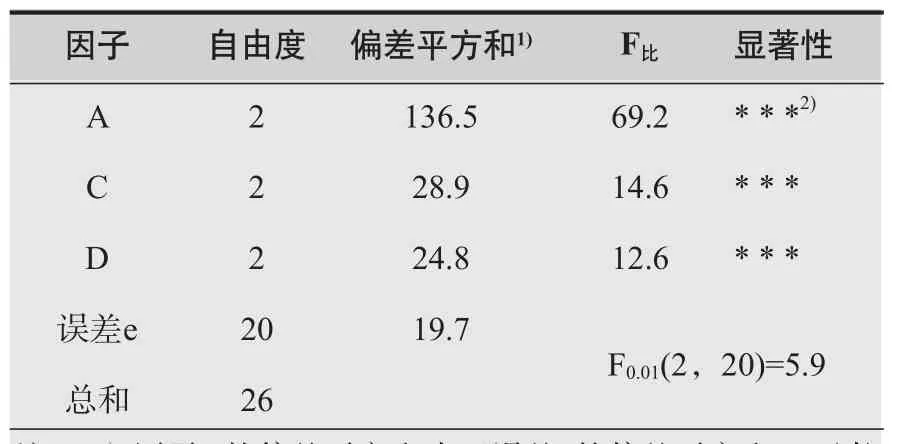

下面以减振厚制品橡胶配方的开发为例,采用正交试验设计法,研究了天然橡胶/顺丁橡胶(NR/BR)比例、FEF用量、硫磺/N,N'-间苯撑双马来酰亚胺(S/PDM)比例和一硫化四甲基秋兰姆(TMTM)用量四个因子对NR的压缩永久变形的影响,进行应用说明[3]。该实验中,试验因子的设置与水平如表4所示。

表4 正交试验1)各因子及水平的设计

由于要考察的因子有4个,及其相对应的3个水平,忽略了各因子之间的相互作用,所以正交表应该是4因子3水平的,相应的正交表头为L9(34),共进行9次实验,分三批进行测试。L9(34)正交表及其相应的实验数据见表5。

根据表6压缩永久变形的方差分析表可知:因子A、C、D的水平改变时,对实验结果都有高度显著的影响。尤其因子A对性能的影响最为显著;因子C、D的水平改变时,对实验结果影响程度相近;因子B对实验结果的影响较小。

表5 实验安排和实验结果

表6 压缩永久变形性能的方差分析表

3 数值模拟技术在硫化模具设计中的应用

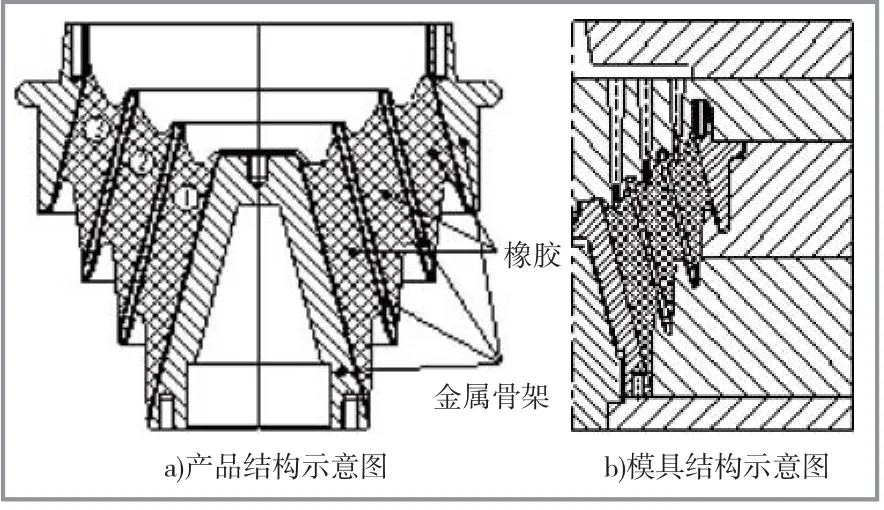

模流分析技术在塑料模具设计中得到了广泛的应用,目前在橡胶模具设计中的应用尚不广泛,笔者所在公司也在致力于该技术在橡胶模具设计中的应用研究,目前在注射模具流道的优化设计方面取得了一定的应用成果。

如图9中a)所示的产品,属于典型的大型厚制品,该产品独特的结构使得橡胶部分被两层金属骨架分割成了三个孤立的空间(图中①、②、③),且每个空间的橡胶用量不同(用胶量①<②<③)。这类产品的流道设计就特别重要,需要保证各个空间均衡注胶,即:各空间应在大致相同的时间注满橡胶。对此,应用模流分析软件对一个传统的硫化模具结构进行了优化。该产品采用注射成型,模具结构如图9中b)所示。原模具的流道设计不均衡,各个空间的注胶压力及流量相差悬殊,表现为空间③处流道的注胶压力及流量最大,即空间③处首先注满橡胶,其次是空间②,最后才是空间①。注胶量不足的情况下会明显看到这一情形,实物如图10中a)所示。这样会造成严重的后果:由于注胶压力相差悬殊,首先注满胶料的空间压力过大,将分割的金属骨架压弯,凸向尚未注满胶料的空间,造成产品结构的破坏。注胶压力最大处(空间③),过量胶料的涌入造成该处金属骨架边缘向外溢胶,形成金属骨架与橡胶粘接不良的现象。同理,空间①处由于注胶压力最低,也由于硫化压力不足,造成金属骨架边缘与橡胶粘接不良。

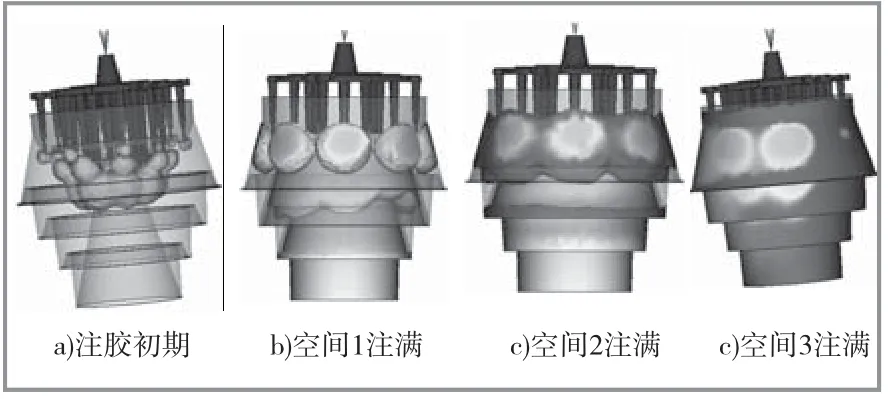

图9 产品及模具结构示意图

图10 注胶量不足时的实物状态

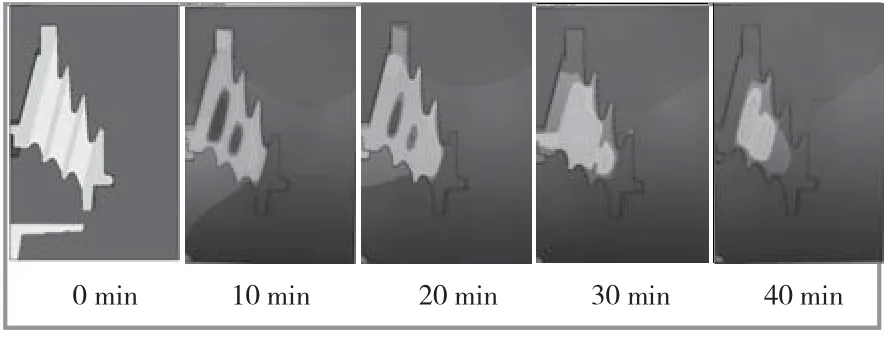

为了改善上述弊端,需要对模具的流道结构进行优化。根据生产经验和既有的试验结果,该产品理想的注胶状态应为:各空间应在大致相同的时间内注满橡胶,并按照空间①、②、③的顺序依次注满胶料,可以避免隔层骨架变形和粘接不良等缺陷。对此采用模流分析技术对大量的流道结构进行了模拟,并根据模拟结果进行进一步的优化,最终优化出的流道结构,能够实现如图11所示的注胶过程,比较符合期望的结果。根据这一流道结构对既有模具进行改造后,生产出了符合预期结果的产品,该产品在注胶量不足时的状态及产品横截面状态如图10中b)所示,跟期望的结果一致,之前的产品缺陷也得到了较好的解决。

图11 模流分析技术模拟的注胶过程不同时刻的状态

4 数值模拟技术在硫化工艺设计中的应用

制定橡胶厚制品的硫化工艺参数时,硫化三要素中的温度和压力根据技术人员的经验可以很容易确定下来,最难确定的是硫化时间。目前能够用于确定厚制品硫化时间的方法有很多种,最早为大家所熟知的经验公式法已经被逐渐淘汰。该方法的最大缺陷在于没有考虑胶料的初始温度以及骨架材料的影响。通过对厚层橡胶制品不同部位试样的拉伸强度等力学性能的测试,来确定最佳硫化时间的方法亦被大家所采用,但实际操作时测试误差较大。后来出现了热电偶测温技术,通过记录各个位置的温度及对应的时间,将硫化测温结果推算出等效硫化时间,但热电偶法很难对图9中a)所示的注射成型产品测温。目前判别厚制品内部胶料硫化程度最简单、可靠的方法是气泡点法,但该方法需要做大量的试验来确定气泡点时间,工作量较大,费用较高。

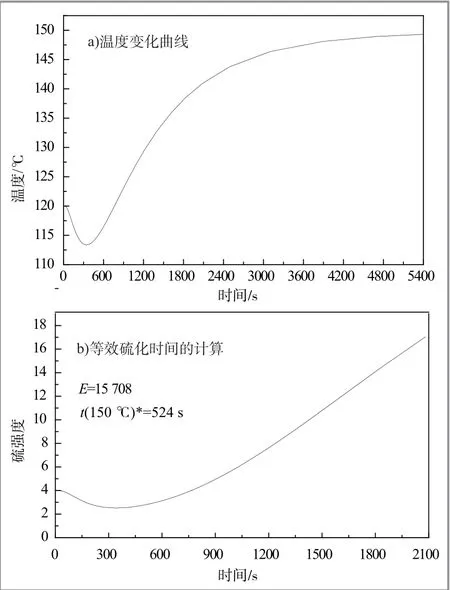

有限元模拟技术可以模拟产品在整个硫化过程中各个部位硫化温度随时间的变化规律(如图12所示),可以定性分析出产品受热历史最多和最少的部位,并可以定量获得各个部位温度随时间变化的数值曲线。对此,我们可以非常方便地得到产品受热历史最低的部位,并获取该部位的温度变化数值曲线。根据该曲线我们可以快速计算出该部位胶料的等效硫化时间。根据类似产品的生产经验,我们能迅速确定产品出现气泡点的时间,只通过一次或两次试验就能找出产品的气泡点时间,从而确定产品的硫化时间,大大缩短了产品的工艺试验次数和时间,极大地提高产品的开发效率,并节约开发成本。

图12 模拟的产品在模具中硫化时温度场随时间的变化

对图9所示产品及模具进行了温度场随时间变化的模拟,结果如图13所示。对比各部位橡胶的受热历史,我们可以确定该产品受热历史最低的部位在图9a)的空间①处。我们获取了该部位的温度变化曲线,如图13中a)所示;根据该曲线计算得出了该部位的等效硫化时间[4],如图13b)所示,并确定了产品的气泡点时间[5]。根据这一计算结果制定硫化工艺,生产了一件产品,以验证该气泡点时间的正确性,所得产品的横截面状态如图14所示。该产品出现的气泡点与模拟得出的气泡点位置及出现的时间均相符,验证了该有限元模型的可靠性。

图13 根据有限元模拟得到的图9产品①位置的温度变化曲线及该部位的等效硫化时间

图14 产品气泡点时间下的横截面状态

5 结语

在橡胶制品的开发过程中采用数值模拟技术,具有高效快捷的突出优势,并可预测实验结果,对进一步的开发思路和方向有极强的指导意义,可以省去传统方法中大量的重复试验以及由于实验结果不确定性造成的浪费。利用数值模拟技术,能够构建起产品结构、性能与胶料配方、模具结构、硫化工艺等因素之间的关系,即:当需要具有某种性能的橡胶制品时,我们可以很快地设计并优化出该产品的最佳结构,并预测出胶料的性能;根据胶料性能,我们又可以迅速确定出胶料的配方;根据该配方胶料的材料特性和产品结构,我们就可以在短时间内确定硫化模具的结构和硫化工艺的参数。每一步工作都有数值模拟技术提供的预测结果作为参考,极大地提高了产品的开发效率,实现了“精准制造”。

[1] 张殿荣,辛振祥.现代橡胶配方设计[M].北京:化学工业出版社,2005,369-386.

[2]曾凡伟,肖建斌,孙军平,等.回归分析法研究补强剂对丁腈橡胶/氯化聚乙烯橡胶并用胶性能的影响[J].橡胶工业,2012,59(6)∶348-351.

[3]曾凡伟,孙军平,朱鹏刚,等.正交试验法研究NR硫化胶的压缩永久变形[J].世界橡胶工业,2015,42(9)∶38-42.

[4]曾凡伟,房栋,孙冬冬,等.橡胶厚制品等效硫化时间的计算与硫化时间的确定[J].世界橡胶工业,2015,42(9)∶7-13.

[5]宋红光,曾凡伟,刘志坡,等.橡胶厚制品不同部位硫化程度的研究[J].世界橡胶工业,2015,42(9)∶14-19.

[责任编辑:朱 胤]

Numerical Simulation Technology Applied in Rubber Products Development

Zeng Fanwei,Zhang Xiaopeng,Liu Zhipo,Shen Wei

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

∶ In this paper, the numerical simulation technology used in the rubber product development was introduced, cooperating with the successful application cases.The application of numerical simulation technology was introduced, mainly from the links of rubber products development,such as product structure designing, performance prediction, rubber formula designing, mold structure designing and vulcanization process designing.

∶ Numerical Simulation Technology; Finite Element; Regression Test Design; Orthogonal Experiment Design; Mold Flow Analysis;Vulcanization

TQ 336

B

1671-8232(2015)12-0044-08

2015-10-14