多官能化SSBR及其硫化胶的性能

2015-11-19朱景芬编译

朱景芬 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

多官能化SSBR及其硫化胶的性能

朱景芬 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

介绍了多官能化溶聚丁苯橡胶(SSBR)的改性工艺,概述了含白炭黑和炭黑新型SSBR硫化胶在轮胎胎面胶中的应用性能。结果表明,新型非充油SSBR大幅度改善了轮胎的滚动阻力,含白炭黑和炭黑硫化胶的60 ℃损耗因子分别下降了32%和18%,并且疲劳生热、磨耗性能和抗湿滑性能也得到了优化。

溶聚丁苯橡胶;官能化改性;白炭黑;炭黑;滚动阻力;疲劳生热;磨耗性能;抗湿滑性能

0 前言

橡胶并用和硫化时,其结构会影响到轮胎的滞后性能。因此,低滚动阻力轮胎应选用适宜的改性橡胶。

轮胎的滚动阻力下降,轮胎滚动过程中的滞后损失也会减小。硫化胶中的自由聚合物链端链节会严重影响其滞后能耗。因此,有效的方法是制备含有较少自由聚合物链端的聚合物,以减少含填料橡胶的滞后效应。特别是开发多官能化聚合物,这是减少轮胎滞后损失、降低滚动阻力的重要发展方向。而对轮胎的湿滑性能又不会产生负面影响。

在苯乙烯树脂中开发了制备多官能化聚合物链端的改性技术,并对其产品进行了性能测试。改性技术以聚合物等级、填料组分而定。与橡胶并用胶中的填料具有亲和性的官能团被引入聚合物链端,这些官能团通常由适宜的封端剂引入聚合物中。而且,适用的改性技术可使聚合物含有多种填料相互作用的极性基团,通过白炭黑和炭黑等填料进一步改善链端对聚合物的改性能力。

本文阐述了多官能化溶聚丁苯橡胶(SSBR)主链的设计与结构,概述了含白炭黑和炭黑的硫化改性SSBR在轮胎胎面胶中的应用。

1 实验

1.1 聚合物制备

1.1.1 SSBR-1的主链改性

向带有机械搅拌器的2.0 L玻璃反应器中加入56 g SSBR-1(牌号Sprintan SLR-4601-Schkopau),再向其中加入300 g环己烷,60 ℃下溶解2 h。将此聚合物溶液转移至1.7 L不锈钢容器中,蒸发溶剂,充氮以排除空气。随后加入改性剂S1和催化剂,于65 ℃水浴中转动75 min。再将聚合物溶液汽提1 h以除去挥发分,在70 ℃烘箱中干燥30 min,最后在室温下放置1~3 d。表1列出了试样P1~P3的特性及助剂的用量。

表1 硅氢化反应助剂用量及聚合物特性

1.1.2 SSBR-2的主链改性

向带有机械搅拌的2.0 L玻璃反应器中加入40 g SSBR-2(牌号Sprintan SLR-4602-Schkopau),再向其中加入210 g环己烷,60 ℃下溶解2 h。将此聚合物溶液转移至1.7 L不锈钢容器中,蒸发溶剂,充氮以排除空气。随后,加入改性剂S2和催化剂,于65 ℃水浴中转动75 min。再将聚合物溶液汽提1 h以除去挥发分,在70 ℃烘箱中干燥30 min,最后在室温下放置1~3 d。表1列出了试样P4~P5的特性及助剂用量。

1.2 混炼胶及硫化胶的制备

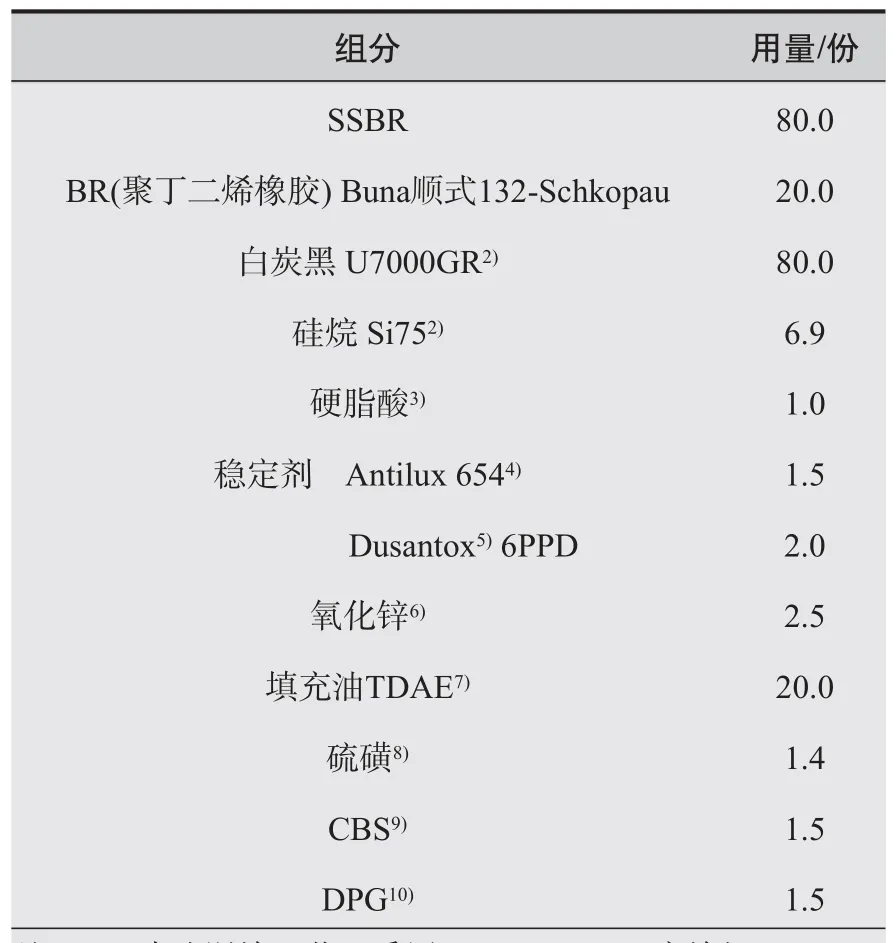

按照表2所列实验配方,将多官能化无油SSBR与炭黑混炼。采用的是二步法混炼工艺。

表2 混炼炭黑实验配方1)

按照表3所列实验配方,将多官能化未改性无油SSBR与白炭黑混炼。采用的也是二步法混炼工艺。

表3 混炼二氧化硅实验配方1)

拉伸强度、拉断伸长率和300%定伸应力的测试采用Zwick Z010仪,按照ASTM D 412-98A(2002年重新批准)进行。

疲劳生热采用Doli‘Goodrich’挠度仪,按照ASTM D 623方法A测试。

非硫化流变性能采用无转子剪切流变仪(型号MDR 2000 E)上,按照ASTM D 5289-95(2001年重新批准)测试其焦烧时间(ts)和硫化时间(tc)。

用德国Gabo Qualimeter Testanlagen GmbH生产的Eplexor 150N型动态谱仪测试tan δ(60 ℃),动态形变2%,频率2 Hz,温度60 ℃。在同样设备及负荷下于0 ℃或-10 ℃测试其tan δ(0 ℃)和tan δ(-10 ℃)。

按照DIN 53516(1987-06-01)测试其DIN磨耗。

2 结果与讨论

2.1 聚合物制备和SSBR改性工艺

SSBR通常是指丁二烯、苯乙烯在非极性溶剂中的阴离子聚合产物。尽管许多烷基碱金属或烷基碱土金属都可以引发聚合反应,但工业化生产SSBR通常还是采用n-丁苯锂和s-丁苯锂。向聚合体系中加入Lewis碱,如四氢呋喃、胺或聚醚,以保证聚合物分子链中苯乙烯的无规分布,还可以增加1,2-聚丁二烯结构含量。

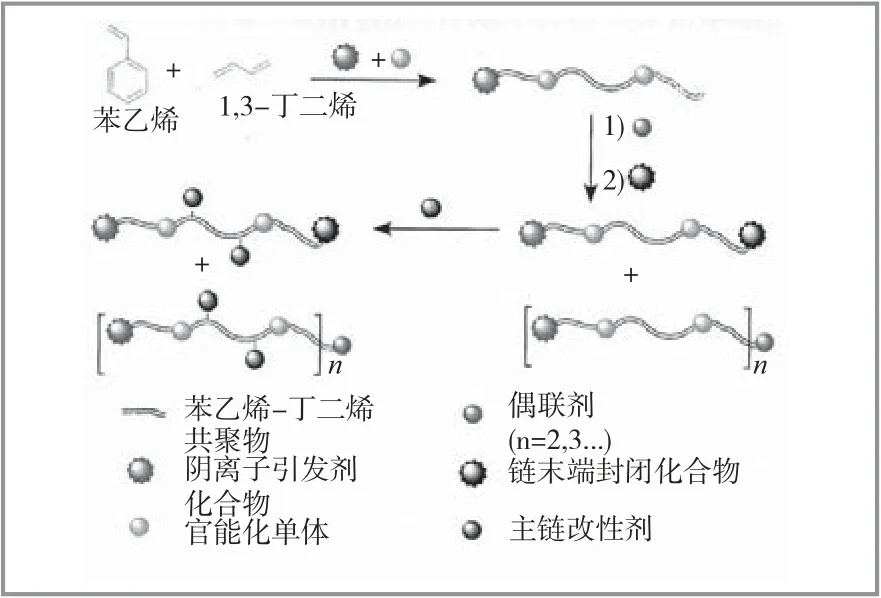

实现SSBR官能化的方法有几种。聚合物分子链中引入官能团的不同方法如图1所示。有2种改性路径:a)链端改性;b)聚合物主链改性。链端改性通过聚合引发剂(图1中的实线空心球)或封端剂(图1中的实心球)引入阴离子极性基团。这2种工艺也可同时起作用,在聚合物的两端进行官能化反应。有2种不同的合成路线可以实现聚合物主链改性。第一种可选方法是向苯乙烯和1,3-丁二烯中加入含有极性基团的第三单体。较为理想的情况是第三单体与增长的聚合物链可以无规结合(图1中的浅实心球)。或者,后聚合主链改性反应是在单体转化之后进行选择性的链端官能化改性(图1中的虚线空心球)。线型聚合物的链端改性使得聚合物分子链的一端或两端被官能化。末端官能化改性的聚合物与橡胶配方中的填料混炼时,聚合物链端极性基团与填料,或与其他聚合物分子之间可以形成化学键或产生静电引力。

线型聚合物分子链的末端改性程度很有限,没有极性基团去接枝不饱和分子链。与此相反,主链官能化改性技术没有官能度的限制,可以很完美地在橡胶与填料混炼时产生较强的聚合物-填料相互作用,从而达到改性的目的。例如,引入的第三单体必须具有可聚合性,不会让阴离子聚合物分子链失活,不会严重地影响聚合反应动力学。相比之下,尽管后聚合主链改性反应适用的官能团范围较广,但其改性产物还是有限的,大多数是通过无规过程对聚合物主链的双键进行加成反应,而使用无规引发剂有可能产生凝胶或使链交联程度加剧。

图1 SSBR官能化途径

我们已对SSBR实施了硅烷极性基团的硅氢化反应,它是硅烷的Si—H对烯烃(或炔烃)的催化加成反应。大多数活性催化官能化反应都符合Chald-Harrod硅氢化反应机理。非对称取代烯烃的硅氢化反应有可能产生两种异构体,即Markovnikov和反式-Markovnikov产物(见图2)。

图2 双键硅氢化反应及可能的产物示意图

SSBR的硅氢化反应没有副产物。催化加成反应可使反应产率达到80%,其值可通过ICP检测改性SSBR中Si含量得到(见表1)。

硅氢化反应比较有代表性的途径之一就是采用过氧化物进行后主链改性反应。典型的硅氢化反应催化剂是重金属或贵金属化合物。Speier综述了硅氢化反应的催化剂。改性聚合物的ICP测试证明改性剂S1和S2成功地进行了硅氢化反应(见表1和图3)。

这种新型主链改性技术进一步减少了硫化滞后损失,降低了轮胎滚动阻力。链端改性的非填充聚合物和充油聚合物具有相对较高的分子量,聚合物分子链数量相对较少,由于极性基团数量较少,与填料颗粒相互作用的机会也很有限。因此,这种新技术在平衡聚合物-填料相互作用、改进轮胎橡胶硫化性能方面还是非常具有吸引力的。

图3 主链改性剂S1和S2示意图

2.2 新型SSBR的开发

图1所列的各种技术均可用于开发多官能化聚合物。在含白炭黑和炭黑的混炼胶中,优化了新型多官能化无油聚合物的滚动阻力及均衡的抓着力、磨耗、疲劳生热性能。上述性能均衡的炭黑混炼胶,例如Sprintan SLR-4602-Schkopau的性能也得到了改善。

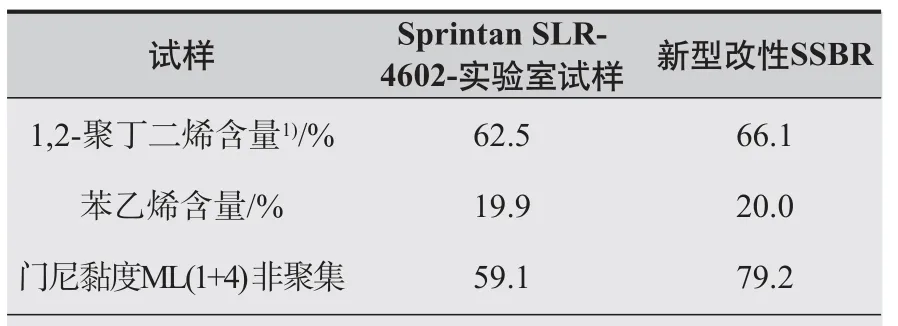

对新型多官能无油SSBR与改性SSBR(Sprintan SLR-4602-Schkopau)进行了性能对比。

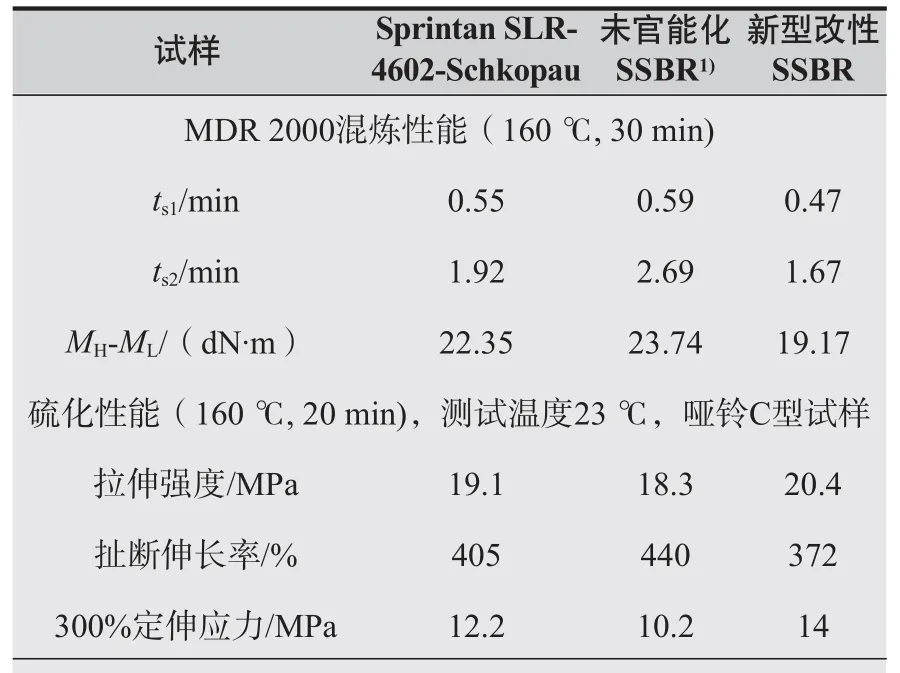

表4列出了聚合物的结构及其门尼黏度值。表5和表6、图4总结与比较了炭黑混炼胶及其硫化胶的性能。

表4 聚合物性能

表5 炭黑混炼胶的混炼性能及拉伸性能

表6 炭黑混炼胶的硫化性能

可以发现,与所选择的参考试样相比,新型SSBR的性能得到了极大的改善。与Sprintan SLR-4602-实验室试样的炭黑硫化胶相比,新型改性SSBR的60 ℃ tan δ下降了18%,0 ℃ tan δ增加了30%,疲劳生热(HBU)值下降了7%,DIN磨耗保持不变。

图4 新型SSBR炭黑混炼胶的硫化性能

tan δ-温度曲线如图5所示。新型SSBR的60 ℃回弹率增加进一步降低了其滚动阻力。而且,与轮胎湿滑性能相关的0 ℃tan δ增加了5%。

图5 新型SSBR炭黑硫化胶的tan δ-温度曲线

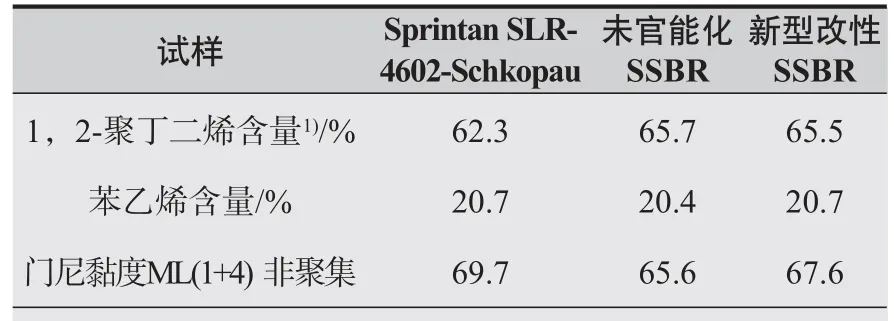

与未改性的SSBR、Sprintan SLR-4602-Schkopau相比,新型改性无油SSBR白炭黑混炼胶的滚动阻力、疲劳生热、回弹性、60 ℃ tan δ性能均得到了改善。因此,新型改性SSBR的性能远优于改性Sprintan SLR-4602-Schkopau,它是专门设计的、具有良好相互作用的白炭黑和炭黑混炼胶。

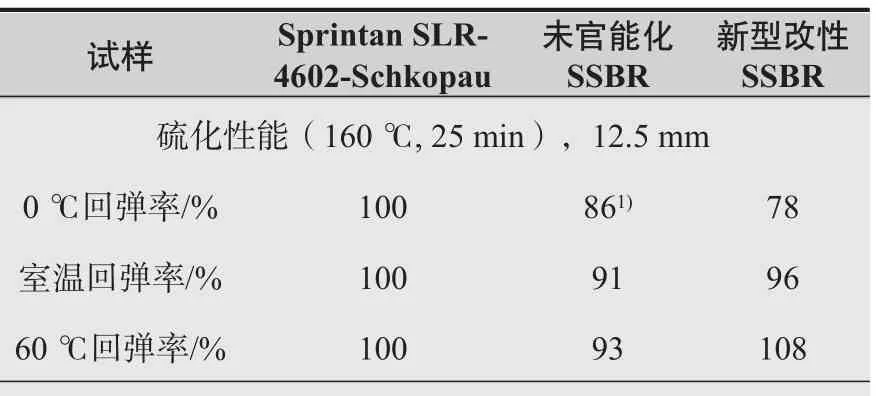

表7列出了聚合物的微观结构及其门尼黏度值。表8和表9、图6总结与比较了白炭黑混炼胶及其硫化胶的性能。

表7 聚合物性能

表8 含白炭黑混炼胶的混炼性能及拉伸性能

表9 含白炭黑混炼胶的硫化性能

同样可以发现,与所选择的参比试样相比,新型SSBR的性能得到了极大的改善。与Sprintan SLR-4602-Schkopau白炭黑硫化胶相比,新型改性SSBR 60 ℃ tan δ下降了32%,疲劳生热(HBU)值下降了16%,300%定伸应力增加了15%,DIN磨耗几乎保持不变。与未官能化改性参比试样相比,新型SSBR的性能改善更大。

图6 含白炭黑硫化胶的性能

新型SSBR白炭黑硫化轮胎用胶60 ℃回弹率增加进一步降低了其滚动阻力(表9)。而且,与轮胎湿滑性能相关的0 ℃ tan δ增加了10%。tan δ-温度曲线如图7所示。

图7 新型SSBR白炭黑硫化胶的tan δ-温度曲线

新型改性充油SSBR的性能远优于非改性或Styron改性SSBR、白炭黑、炭黑硫化胶。尽管一般情况下要求橡胶性能(滚动阻力、抓着性、磨耗性)保持均衡,但还是希望其滚动阻力能更低些。

3 结 论

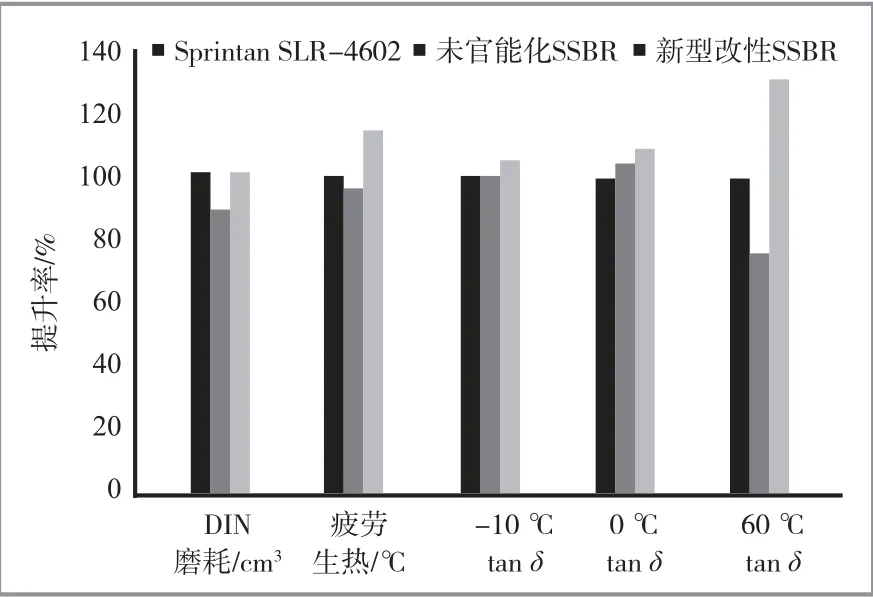

为大幅降低轮胎的滚动阻力,开发了新型改性非充油、充油SSBR。与非改性SSBR及采用最先进技术官能化的聚合物相比,这两种含白炭黑和炭黑的改性SSBR硫化胶性能更优异。新型非充油SSBR(见图8和图9)大幅度改善了轮胎的滚动阻力,含白炭黑和炭黑硫化胶的60 ℃tan δ分别下降了32%和18%。而且,还发现了有益于疲劳生热、磨耗性能和抗湿滑性能(0 ℃时的tan δ)的方法。

图8 含白炭黑新型改性SSBR混炼胶的性能

图9 新型改性SSBR炭黑混炼胶的性能

设计新型SSBR是为了在不损失安全性或磨损性的情况下降低油耗,因此,它更利于满足日益严格的轮胎标准,有助于长期减少CO2排放量。

[1] Doring C, Sven K H.Multi-Functionalized SSBR and Compound Vulcanizate Performance Characteristics[J]. Rubber World,2015,251(5)∶35-41.

[责任编辑:翁小兵]

TQ 333.1

B

1671-8232(2015)12-0009-06

2015-09-16

朱景芬(1967 — ),女,山东烟台人,硕士,高级工程师。主要从事橡胶类期刊编辑工作,已发表论文20余篇。