热塑性弹性体复合材料及其发泡成型体

2015-11-19李汉堂编译

李汉堂 编译

(曙光橡胶工业研究设计院,广西 桂林 541004)

热塑性弹性体复合材料及其发泡成型体

李汉堂 编译

(曙光橡胶工业研究设计院,广西 桂林 541004)

提供了一种添加少量导电性填充剂,就可以制成具有高导电性能的部件的高分子材料。该专利热塑性弹性体复合材料中含有聚合物成分和导电性填充剂。聚合物成分为α-烯烃类热塑性树脂、乙烯·α-烯烃类共聚物、加氢嵌段共聚物和与α-烯烃类热塑性树脂结晶性不同的聚乙烯类树脂。复合材料中含有由α-烯烃类热塑性树脂形成的海相,由乙烯·α-烯烃类共聚物、加氢嵌段共聚物和结晶性聚乙烯类树脂的混合物形成的岛相,或者与α-烯烃类热塑性树脂不同的海相。用专利中的热塑性弹性体复合材料发泡形成的成型体,可以制成导电性叠层胶片。

热塑性弹性体;发泡;熔融

0 前言

近年来,为了应对汽车内装饰部件和外装饰部件,家电产品或办公设备上的振动以及噪音问题,作为一种缓冲材料,一种具有柔软触感的材料——发泡成型体被广泛用于多个领域。热塑性弹性体复合材料容易成型且容易发泡,因而受到人们的青睐。

众所周知,具有海岛结构的热塑性弹性体复合材料可以制成发泡成型体。热塑性弹性体复合材料的海相含有第一聚合物(例如乙烯•α-烯烃类共聚物)和第二聚合物(例如结晶性乙烯类树脂),且第二聚合物存在于第一聚合物之中;岛相由呈粒状的第三聚合物(例如硫化胶)构成。这种热塑性弹性体复合材料中可添加发泡剂。

专利中还介绍了一种具有海岛相结构的聚合物复合材料。这种复合材料的结构是嵌段共聚物(a)的粒子分散于由特定烯烃类共聚物(b)构成的基体中。当然,这种复合材料中也可添加发泡剂。

专利中介绍的第三种热塑性弹性体复合材料可以制成具有高发泡性的发泡成型体。该高发泡性复合材料中含有乙烯·α-烯烃类共聚物(A)、结晶性聚乙烯类树脂(B)和嵌段共聚物(C)。(C)中含有两末端乙烯基含量为25%以下的共轭二烯聚合物嵌段,且分子链中嵌段含有乙烯基含量为25%以上的共轭二烯聚合物,该聚合物与氢共聚,成为氢化嵌段共聚体。这种热塑性弹性体复合材料的熔融张力在特定的数值范围内,可配合化学发泡剂。

1 要解决的技术问题

电子设备的零部件必须具有高导电性。

要制造具有高导电性的高分子成型体,必须配合大量的导电性填充剂。但是,如果配合了大量的导电性填充剂,就会导致材料成型性能下降。因此,人们期望采用少量导电填充剂就可以制成高导电性零部件的高分子材料问世。申请专利的目的是提供一种仅添加少量导电性填充剂,就可以制成具有高导电性零部件的高分子材料。

2 解决技术难题的手段

为了解决上述技术难题,进行了深入的研究。复合材料中含α-烯烃类热塑性树脂(a-1)、乙烯·α-烯烃类共聚物(a-2)、加氢嵌段共聚物(a-3)和与(a-1)不同的结晶性聚乙烯类树脂(a-4)且由含(a-1)的相形成海相。由含(a-2)、(a-3)和(a-4)的混合物形成岛相;或者形成与(a-1)不同的海相。如果使用这种含导电性填充剂的热塑性弹性体复合材料,可以通过发泡制成发泡成型体。这样,导电性填充剂分布在所形成的气泡的周边,特别是在发泡成型体受到压缩时,形成导电通道,从而获得高导电性。发泡成型体的气泡大小适中,且十分均匀,高导电性能稳定。这就是专利的全部内容。

有关该专利的详细内容如下。

(1)含(a-1)的相形成海相;含(a-2)、(a-3)和(a-4)的混合物形成岛相;或者形成与(a-1)不同的海相。

(2)在上述岛相或与上述(a-1)不同的海相中,即由上述(a-2)形成的基质中,(a-3)和(a-4)形成了三维网状结构。

(3) (a-3)在两末端上含有乙烯基含量为25 mol%以下的共轭二烯聚合物嵌段,在分子链中间含有乙烯基含量为25 mol%以上的共轭二烯嵌段聚合物,对该共聚物进行氢化处理。

(4)热塑性弹性体复合材料中含有导电性填充剂(B)。

(5)相对于(a-1)100体积份,导电性填充剂(B)的用量为5~100体积份。

(6)导电性填充剂(B)可以从炭黑、碳纤维、石墨、碳微旋管、碳纳米管、金属粉末和陶瓷粉当中选择一种。

(7)将上述(1)~(6)中任何一种热塑性弹性体复合材料发泡,制得发泡成型体。

(8)使含(a-1)的相发泡,且发泡的微孔平均直径为10~200 μm,直径的变动系数(Cv)为0.1~1.0。

(9)发泡成型体的压缩永久变形为80%以下,压缩负荷应力为1~1000 kPa。

(10)导电性成型体的制造方法是对(7)~(9)中任何一种发泡成型体进行压缩,压缩率5%~90%。

(12)由(11)中记述的导电性成型体制成胶片,把胶片的一面作为粘合层,胶片的另一面作为基材层,把这二层叠合起来,就成了导电性叠层胶片。

3 专利产品实际使用效果

向热塑性弹性体复合材料中添加导电性填充剂,并使之发泡,成为发泡成型体,导电性填充剂分布在气泡的周边(气泡在海相中具有均匀且适度的直径),所以,即使配合少量的导电性填充剂,特别是在受到压缩时,也会形成导电通道,这种高导电性十分稳定。

如果采用超临界流体进行发泡,则容易操作且工艺稳定。

该发泡成型体的压缩永久变形小,受压缩时的负荷(应力)小,所以非常适合于制造电子设备中非压缩及压缩两种状态反复变换的零部件。

发泡成型体在熔融并成粒状后可以成型再利用,因此,循环利用性也十分理想。

4 热塑性弹性体复合材料的制造

(参考实例1)

将充油乙烯·α-烯烃类共聚物30.0 份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份和防老剂0.1 份投入预先已加热至160 ℃的加压式捏合机(容积:10 L,森山公司制造)中,以40 r/min的转速捏炼15 min,直到结晶性聚乙烯类树脂熔融,各组分均匀分散,获得呈熔融状态的混合物。再用喂料机(森山公司制造)将熔融态混合物制成聚合物颗粒(A)。

在工程实际中,干线公路快速化改造需要兼顾各种功能,其功能定位不能一概而论,可根据道路的交通功能及服务车辆的特性将干线公路快速化改造的功能分为3个等级:Ⅰ级-交通型(服务城市或过境交通长距离出行)、Ⅱ级-综合型(服务城市或过境交通长距离出行和大型组团间中长距离出行)及Ⅲ级-服务型(服务大型组团间中长距离出行和中小组团间中短距离出行)。

用双螺杆挤出机[同向完全啮合型螺杆,螺杆长度(L)与螺杆直径(D)之比(L/D)=38.5,商品名为“PCM-45,池贝公司制造]在230 ℃下混炼3 min[A 50.1 份,B(导电性填充剂)5.0 份,α-烯烃热塑性树脂50.0 份,发泡剂 1.0 份],以150 r/min的速度挤出,得到粒状热塑性弹性体复合材料(1)。在表1和表2的制造栏中将上述制造方法标记为“(1)”。

制得的热塑性弹性体复合材料(1)的MFR(流动性)为15 g/10min,体积电阻值为13 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为16 m/min,三维网状结构的评价为“○”。

以下参考实例都用相同的装置进行加工。

(参考实例2)

将充油乙烯·α-烯烃类共聚物30.0 份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份和防老剂0.1 份,投入预先已加热至160 ℃的加压式捏合机内,以40 r/min的速度捏炼15 min,直到结晶性聚乙烯类树脂熔融,各组分均匀分散,获得呈熔融状态的混合物。再用喂料机将熔融态混合物制成聚合物颗粒(A)。

将(A)聚合物颗粒50.1 份、导电性填充剂(B)5.0 份投入预先已加热至180 ℃的加压式捏合机中。以40 r/min的速度捏炼15 min,直到导电性填充剂(B)均匀分散,获得呈熔融状态的混合物。用喂料机将熔融态混合物制成由(A)聚合物和(B)导电性填充剂组成的颗粒。

在230 ℃下用双螺杆挤出机混合由上述工艺制得的颗粒55.1 份、α-烯烃类热塑性树脂50.0 份和发泡剂1 份,混炼3 min,以150 r/min的速度挤出,得到粒状热塑性弹性体复合材料(2)。在表1和表2的制造方法栏中,这一工艺标记为“(2)”。

制得的热塑性弹性体复合材料(2)的MFR为16 g/10min,体积电阻值为13 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为17 m/min,三维网状结构的评价为“○”。

(参考实例3)

将充油乙烯·α-烯烃类共聚物30.0 份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份、导电性填充剂5.0 份和防老剂0.1 份,投入预先已加热至180 ℃的加压式捏合机内,以40 r/min的速度捏炼15 min,直到各组分熔融并均匀分散,获得熔融状态的混合物。用喂料机将该熔融状态的混合物制成颗粒状。

在230 ℃下,用双螺杆挤出机将制得的颗粒55.1 份、α-烯烃类热塑性树脂50.0 份和发泡剂1.0 份混炼3 min,以150 r/min的速度挤出,得到粒状热塑性弹性体复合材料(3)。在表1和表2的制造方法栏中,将这一工艺标记为“(3)”。

制得的热塑性弹性体复合材料(3)的MFR为15 g/10 min,体积电阻值为14 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为17 m/min,三维网状结构的评价为“○”。

(参考实例4)

将α-烯烃类热塑性树脂50.0 份、充油乙烯·α-烯烃类共聚物30.0 份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份和防老剂0.1 份,投入预先已加热至180 ℃的加压式捏合机内,以40 r/min的速度捏炼15 min,直到各组分熔融并均匀分散,获得呈熔融状态的混合物。用喂料机将所得熔融态混合物制成颗粒。

在230 ℃下用双螺杆挤出机将制得的颗粒100.1 份、导电性填充剂5 份混炼3 min,以150 r/min的速度挤出,得到粒状热塑性弹性体复合材料(4)。在表1和表2的制造方法栏中,将它标记为“(4)”。

制得的热塑性弹性体复合材料(4)的MFR为17 g/10min,体积电阻值为13 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为15 m/min,三维网状结构的评价为“○”。

(参考实例5)

将充油乙烯·α-烯烃类共聚物30.0 份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份和防老剂0.1 份,投入预先已加热至180 ℃的加压式捏合机(容积:10 L,森山公司制造)内,以40 r/min的速度捏炼15 min,直到各组分熔融并分散均匀,制得呈熔融状态的混合物。用喂料机(森山公司制造)将熔融态的混合物制成第一种颗粒。

在230 ℃下用双螺杆挤出机将α-烯烃类热塑性树脂50 份、导电性填充剂5 份混炼3 min,以150 r/min的速度挤出,得到第二种颗粒。

用双螺杆挤出机将第一种颗粒50.1 份、第二种颗粒55.0 份和发泡剂1 份混炼30 s,制得热塑性弹性体复合材料(5)。在表1和表2的制造方法栏中,也将这一工艺标记为“(5)”。

制得的热塑性弹性体复合材料(5)的MFR为14 g/10 min,体积电阻值为14 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为15 m/min,三维网状结构的评价为“○”。

(参考实例6)

用双螺杆挤出机在230 ℃下,将α-烯烃类热塑性树脂50.0 份、充油乙烯·α-烯烃类共聚物30份、加氢嵌段共聚物10.0 份、结晶性聚乙烯类树脂10.0 份、导电性填充剂5.0 份、发泡剂1.0 份和防老剂0.1 份混炼3 min,以150 r/min的速度挤出,制成粒状热塑性弹性体复合材料(6)。在表1和表2的制造方法栏中,将它标记为“(6)”。

制得的热塑性弹性体复合材料(6)的MFR为15 g/10min,体积电阻值为14 Ω·m,tan δ的峰值温度Tp为168 ℃,应变硬化度SH为0.3,熔融延展性为18 m/min,三维网状结构的评价为“○”。

(参考实例7~16、对比参考实例1~6)

除了表1和表2中所列配方外,用与参考实例1同样的方法制成粒状热塑性弹性体复合材料(7)~(21)。所得的热塑性弹性体复合材料(7)~(21)的物理性能也列于表1和表2。另外,在对比参考实例6中,由于导电性填充剂(B)的配合量过多,所以不能制备热塑性弹性体复合材料。

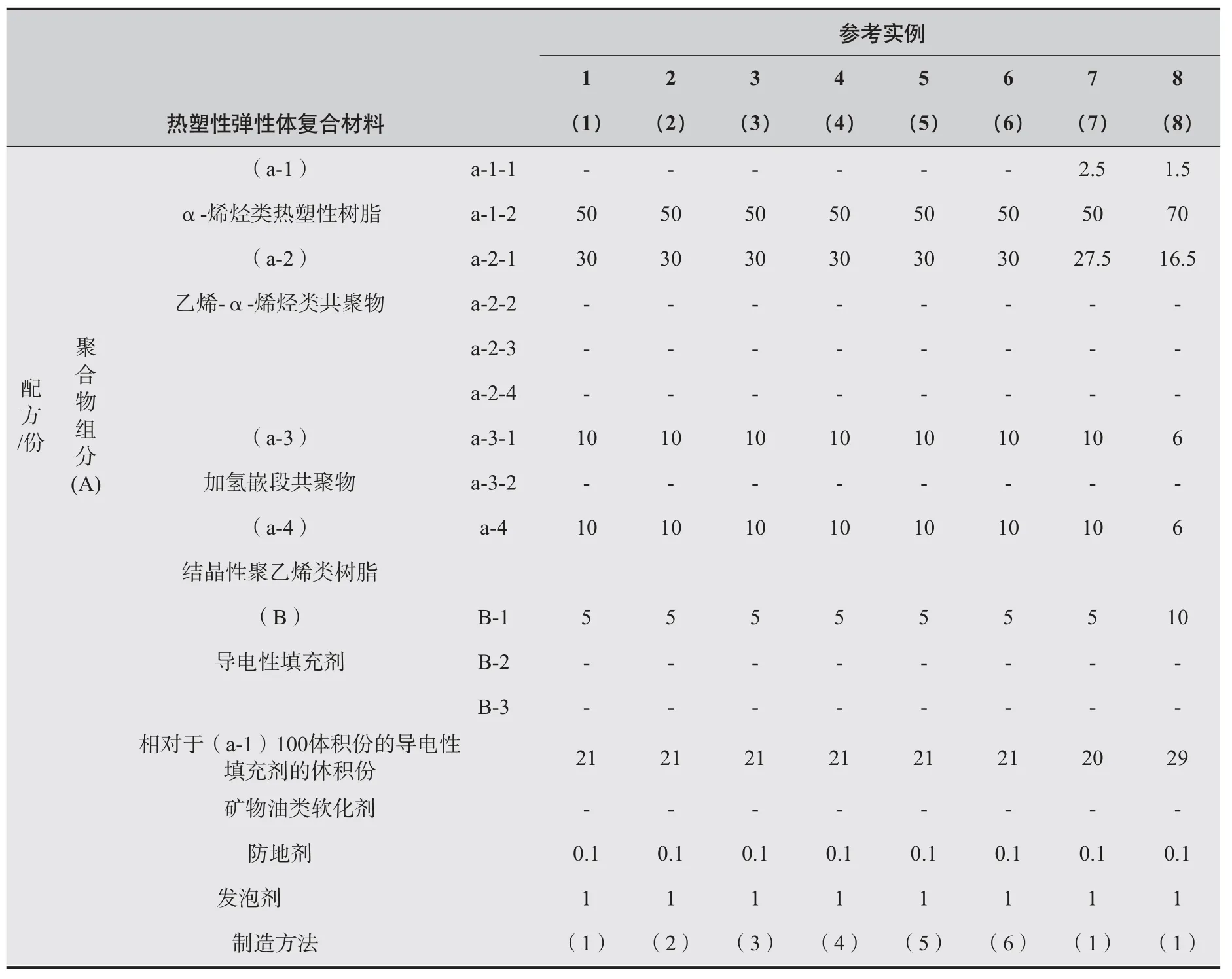

表1

(表未完)

(续表)

表 2

5 发泡成型体(发泡胶片)的制造

(实例1)

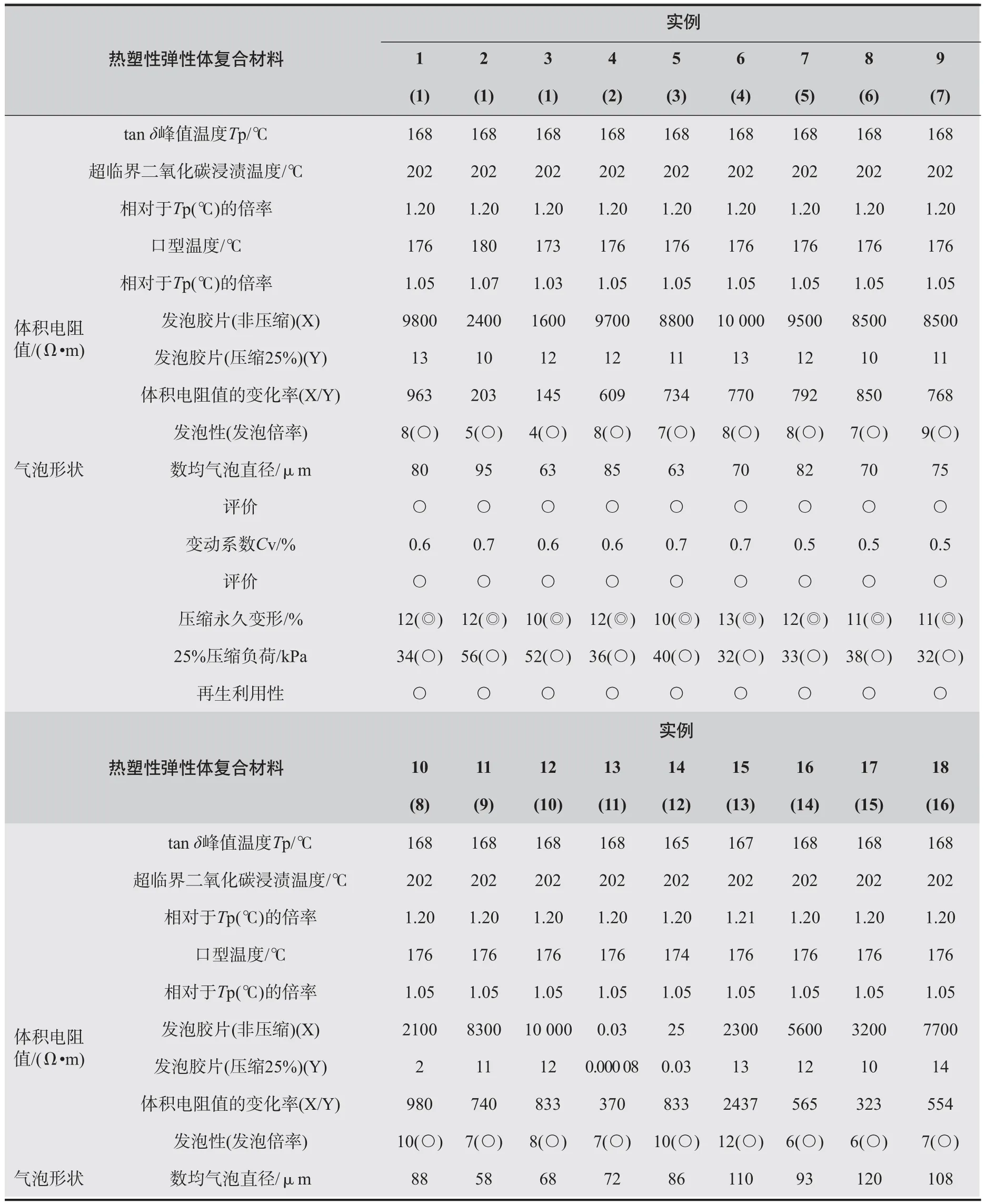

将在参考例1中获得的热塑性弹性体复合材料(1)投入单螺杆挤出机,在202 ℃下注入超临界二氧化碳,与热塑性弹性体复合材料(1)混合。随后,设定口型温度为176 ℃。温度随着混合物向单螺杆挤出机的顶端方向推进而下降。通过挤出成型,获得片状发泡成型体(发泡胶片,厚度为1.0 mm)。制得的发泡胶片的体积电阻值(非压缩)为9800 Ω·m,发泡倍率为8,气泡平均直径为80 μm,变动系数为0.6,压缩永久变形为12%,25%压缩负荷为34 kPa,再生利用性为“○”。

(实例2~18和对比实例1~5)

采用表3和表4中所列的各种热塑性弹性体复合材料,按表3和表4中所列的温度设定口型温度进行挤出成型,用与实例1相同的方法制得片状发泡成型体(发泡胶片,厚度为1.0 mm)。所得发泡胶片的几种评价结果见表3和表4。

表3

(表未完)

(续表3)

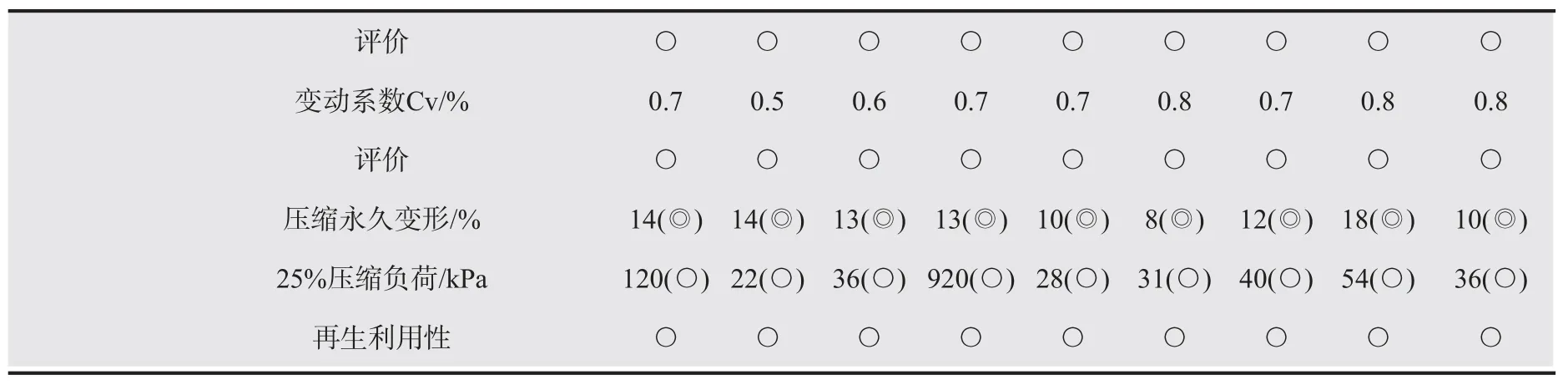

表 4

6 评价

由表1可知,用参考实例1~16方法制得的热塑性弹性体复合材料(1)~(16)其流动性优良。另外,由表3可知,如果采用以参考实例1~16方法制得的热塑性弹性体复合材料(1)~(16),则可制造出发泡性高、发泡微孔小且均匀、压缩永久变形优异、压缩负荷小、再生利用性好的发泡成型体(发泡胶片)。

从表1还获悉,用参考实例1~6方法制得的热塑性弹性体复合材料(1)~(6),尽管改变了方法,但其流动性仍然优良。同样,从表3还可以看出,如果采用以参考实例1~6方法制得的热塑性弹性体复合材料(1)~(6),则可制造出发泡性高、气泡微孔小且均匀、压缩永久变形优异、压缩负荷小、再生利用性好的的发泡成型体(发泡胶片)。

另外,在采用以对比参考实例1~6方法制得热塑性弹性体复合材料(17)~(21)(对比实例1~5)时,其气泡形状和压缩永久变形比实例的差。

用专利中的热塑性弹性体复合材料制成的发泡成型体和导电性成型体,适用于制造电气及电子设备的零部件。

图1为导电性胶片叠层成型体的断面图。

图1

[1] 日本公开特许 2013-159753(P2013- 1159753A).

[责任编辑:张启跃]

TQ 334

B

1671-8232(2015)12-0018-09

2015-05-08