航空发动机燃油计量装置特性仿真与试验研究

2015-11-19叶志锋

余 玲,叶志锋,王 彬

(南京航空航天大学江苏省航空动力系统重点实验室,南京210016)

0 引言

现代航空发动机要求对燃油流量进行精确控制,以期在充分发挥发动机性能潜力的同时保障其安全。燃油计量装置作为实现发动机精确供油的执行机构,是航空发动机关键附件之一。中国幅原辽阔,南北地区及四季气候温差变化极大,油温变化会引起燃油密度、黏度、流量系数及机械偶件特性的改变,进而引起计量装置中定压差活门等组件特性乃至计量流量变化[1]。在此情形下,为保证计量装置精确供油,使发动机安全可靠地工作,研究计量装置特性及受燃油温度影响的规律,避免油温过高或者过低导致发动机燃油控制异常甚至计量装置失效等是十分必要的[2]。国外对燃油计量装置特性的研究较为深入,且考虑了温度的影响,这一点从国外引进的航空发动机燃油计量装置普遍采用温度补偿机构即可印证。但此类问题研究成果鲜见发表。国内对燃油计量装置特性做过一些理论与试验研究,但基本没有考虑温度的影响[3-4]。

针对燃油计量装置特性及所受燃油温度的影响,建立了燃油计量装置的AMESim热液压模型;通过仿真及试验,研究不同温度下燃油计量装置的特性。其结果可供燃油计量装置工程设计人员参考。

1 工作原理及AMESim模型

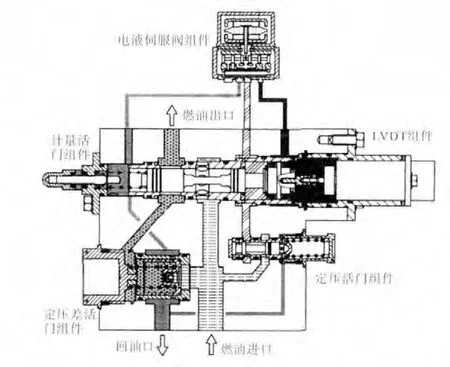

典型的航空发动机燃油计量装置主要由计量活门、电液伺服阀(或步进电机)、位移传感器、定压差活门及定压活门等组件构成[5-7]。中国某型燃油计量装置的原理如图1所示,电液伺服阀与LVDT传感器等与发动机控制器共同构成计量活门位移的闭环控制,决定计量活门通油面积大小;定压差活门使计量前后压差保持恒定,理论上燃油流量仅由计量活门位移决定;定压差活门的控制压差通过调节弹簧预紧力实现;定压活门则为电液伺服阀提供定压油,即使泵后燃油压力变化,伺服阀油源压力不会随之改变[8-11]。

图1 燃油计量装置原理

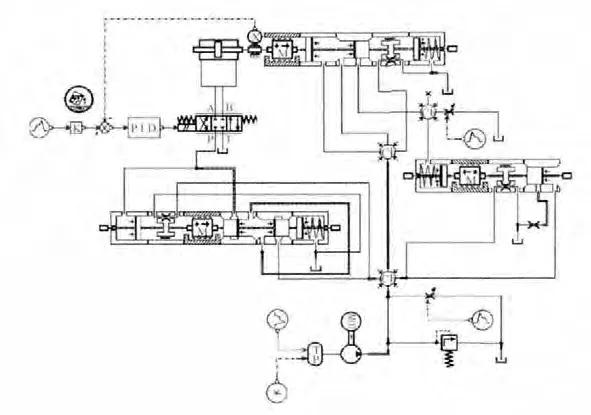

根据图1中各组件的相互关系,考虑到燃油温度,建立燃油计量装置AMESim热液压仿真模型,如图2所示。模型中燃油黏度、密度及流量系数等参数受燃油温度变化的影响[12]。

图2 燃油计量装置AMESim仿真模型

2 试验系统

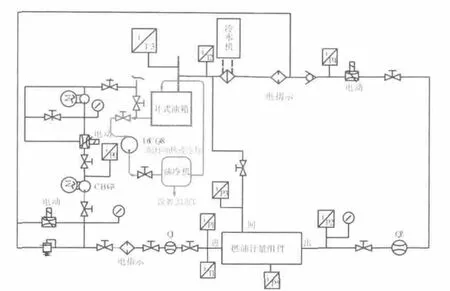

用于验证仿真结果的试验系统如图3所示,主要由油源、燃油计量、油温处理、雾化喷射、回油等装置组成。

图3 燃油计量装置试验系统

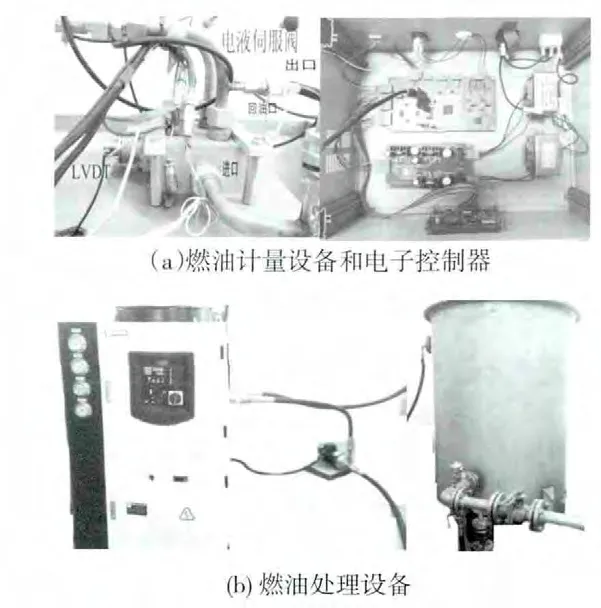

燃油由增压泵提供给主燃油泵CBG-3,增压后流经油滤、流量计Q1和压力传感器,最终进入燃油计量组件。计量后的燃油经涡轮流量计Q2、手动及电动调压阀、单向阀和冷却装置回到油箱中。其中开式油箱配备油冷机,能够对燃油进行制冷或加热,从而为研究温度对燃油计量装置特性的影响创造了条件;制冷模块和加热模块分别装有温度传感器,能够实时显示燃油的当前温度。具体的试验设备如图4所示,图4(b)的左侧是油冷机装置,用于对燃油温度进行处理。

图4 试验设备

3 仿真与试验结果分析

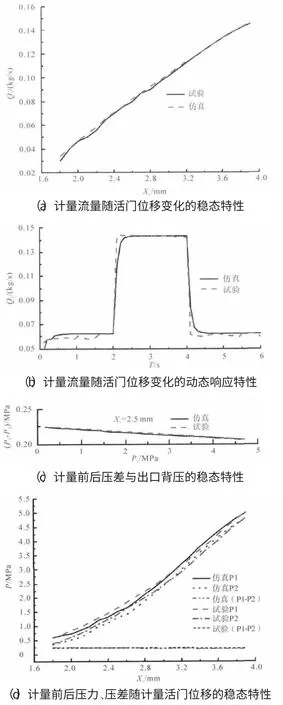

燃油计量装置在常温下的稳态、动态特性曲线如图5所示。计量装置出口质量流量Q 随计量活门位移变化的稳态特性如图5(a)所示,从图中可见,仿真与试验曲线几乎完全一致;计量活门位移xv正阶跃和负阶跃时,出口质量流量Q 的动态响应如图5(b)所示,从图中可见,显示响应无超调,调节时间为0.2s,仿真与试验的最大误差约8.8%;当计量活门位移xv=2.5mm时,定压差活门控制压差(P1-P2)随计量后压力P2(背压)变化的稳态特性如图5(c)所示,压差始终维持在0.20~0.22MPa;计量活门前后压力P1、P2及压差(P1-P2)随活门位移xv变化的稳态特性如图5(d)所示,从图中可见,AMESim模型仿真特性曲线与试验结果基本一致,误差较小,说明所建模型精度较高,且燃油计量装置各参数仿真与试验特性完全符合其工作原理。

图5 常温下试验与仿真对比曲线

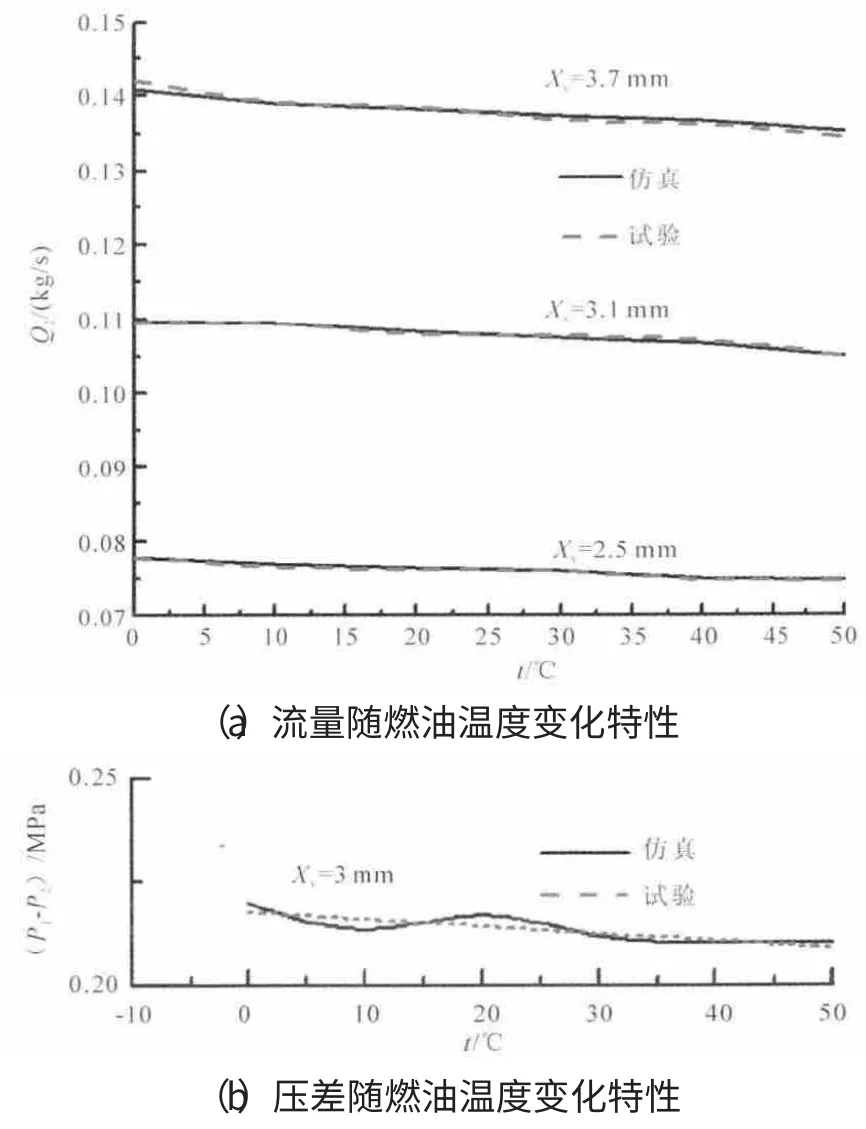

为研究温度对计量特性的影响,保持齿轮泵转速不变,计量活门位移分别置于2.5、3.1和3.7mm,燃油温度为0~50℃,计量流量的变化特性如图6(a)所示,从图中可见,无论仿真结果还是试验结果,燃油质量流量均约减小2.5%~3.5%。当计量活门位移置于3.0mm时,0~50℃的温度变化亦会导致定压差活门控制压差约降3%,如图6(b)所示。这是温度对燃油黏度、密度、流量系数及活门偶件间隙产生综合影响的结果,该结果又直接导致图6(a)的计量流量减小。

图6 计量装置流量与压差随燃油温度变化特性

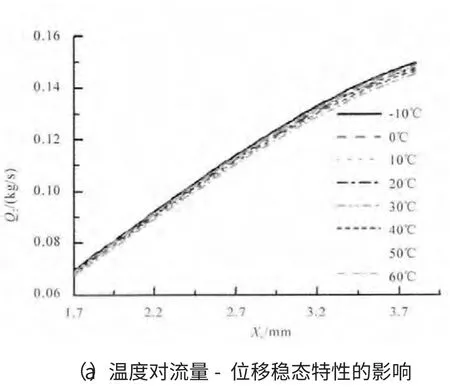

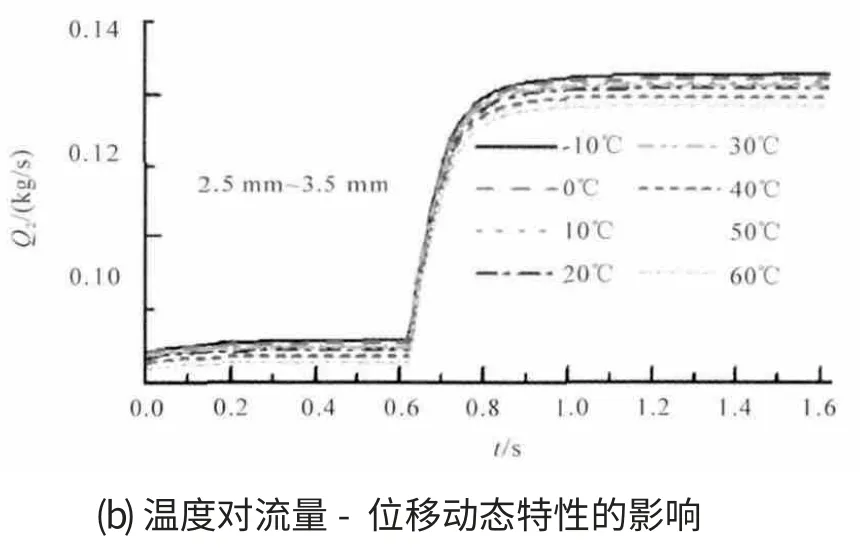

上述结果验证了AMESim热液压模型的准确性和可信度。通过模型仿真研究温度变化(-10~60℃)对计量装置流量-位移特性的影响,不同温度下的1簇仿真曲线如图7所示。其中图7(a)是流量-位移稳态特性,图7(b)是活门位移从2.5mm阶跃至3.5mm时的流量动态响应特性。从图中可见,燃油温度递增时,除计量活门质量流量有所减小外,流量-位移稳态或动态调节特性没有发生本质性的改变。

图7 温度对流量-位移特性影响的仿真曲线

4 结论

本文通过仿真与试验,研究了航空发动机燃油计量装置稳态及动态特性,分析了燃油温度对计量特性的影响,得到以下结论:

(1)基于AMESim建立的考虑燃油温度影响的燃油计量装置数学模型具有较高的精度,在0~50℃的范围内,其仿真结果与试验结果吻合良好。

(2)仿真及试验结果均表明,燃油温度的提高会导致定压差活门控制压差减小,进而导致计量的燃油质量流量减小,燃油温度在0~50℃变化可导致燃油质量流量最多减小3.5%。因此,在极端高温和极端低温的气候环境下,为保证燃油计量装置的精度,必须进行温度补偿[10,13-15]。

(3)根据仿真结果,在更大的温度范围(-10~60℃),温度变化除产生流量计量误差外,不会对燃油计量装置的稳态、动态特性产生本质性改变或致命影响。

[1]张东辉.高温燃油对航空发动机控制系统的影响分析[J].航空发动机,2013,39(1):12-16,29.ZHANG Donghui.Influence of high fuel temperature on aeroengine control system[J].Aeroengine,2013,39(1):12-16,29.(in Chinese)

[2]苏三买.弹用喷气发动机燃油计量装置设计[J].机床与液压,2005(1):64-66.SU Sanmai.Fuel metering apparatus design for missile turbojet[J].Machine Tool and Hydraulics,2005(1):64-66.(in Chinese)

[3]Campbell W A,Fonstad T,Pugsley T,et al.MBM fuel feeding system design and evaluation for FBG pilot plant[J].Waste Manag.2012,32(6):1138-1147.

[4]Campbell W A,Fonstad T,Pugsley T,et al.MBM fuel feeding system design and evaluation for FBG pilot plant[J].Waste Manag,2012,32(6):1138-1147.

[5]吴忠敏.发动机加力控制系统及其执行机构的仿真研究[D].南京:南京航空航天大学,2007.WU Zhongmin.Simulation study of the engine afterburner control system and its implementing agencies[D].Nanjing:Nanjing University of Aeronauticsand Astronautics,2007.(in Chinese)

[6]周立峰.发动机燃油计量装置特性仿真与试验研究[D].南京:南京航空航天大学,2010.ZHOU Lifeng.Simulation and experimental study of the engine fuel metering device[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.(in Chinese)

[7]张东.发动机主燃油控制系统建模仿真与试验验证[D].南京:南京航空航天大学,2008.ZHANG Dong.Modeling simulation and experimental verification of the engine main fuel control system [D].Nanjing:Nanjing University of Aeronauticsand Astronautics,2008.(in Chinese)

[8]张力,李文飞,赵玉贝,等.基于AMESim的定差减压阀建模与仿真[J].机械工程与自动化,2013(5):58-60.ZHANG Li,LI Wenfei,ZHAO Yubei,et al.Modeling and simulation of uniform-pressure-drop valve based on AMESim [J].Mechanical Engineeringand Automation,2013(5):58-60.(in Chinese)

[9]刘培培,马静,彭凯.基于AMESim的涡桨发动机燃油计量装置仿真[J].机械制造,2011,49(8):19-21.LIU Peipei,MA Jing,PENG Kai.Simulation of turboprop engine fuel metering device based on AMESim [J].Machinery Manufacturing,2011,49(8):19-21.(in Chinese)

[10]谢小平,张学军,贺孝涛.某型航空发动机燃油流量调节器建模与故障仿真[J].航空发动机,2011,37(4):15-19.XIE Xiaoping,ZHANG Xuejun,HE Xiaotao.Modeling and fault simulation of an aeroengine fuel regulator[J].Aeroengine,2011,37(4):15-19.(in Chinese)

[11]尚洋,郭迎清,王磊.压差控制器设计参数对燃油计量系统影响研究[J].航空制造技术,2013(6):89-91.SHANG Yang,GUO Yingqing,WANG Lei.Study of impact of design parameter of differential pressure controller on fuel metering system[J].Aeronautical Manufacturing Technology,2013(6):89-91.(in Chinese)

[12]谢三保,焦宗夏.飞机液压系统温度仿真计算与分析[J].机床与液压,2005(5):67-68.XIE Sanbao,JIAO Zongxia.Temperature simulating calculation and analysis of aircraft hydraulic system[J].Machine Tool and Hydraulics,2005(5):67-68.(in Chinese)

[13]王强,傅强.航空发动机主燃油控制系统稳态过程分析[J].科学技术与工程,2007,7(12):3028-3030.WANG Qiang,FU Qiang.Steady state processes analysis of aeroengine main fuel control system [J].Sicence Technology and Engineering,2007,7(12):3028-3030.(in Chinese)

[14]康伟,潘宏亮,周鹏.某型发动机燃油控制执行机构仿真与验证试验[J].系统仿真学报,2010(1):120-124.KANG Wei,PAN Hongliang,ZHOU Peng.Simulation and validation of turbojet fuel control actuator[J].Journal of System Simulation,2010(1):120-124.(in Chinese)

[15]葛树宏,樊丁,彭凯.某型航空发动机燃油调节器改型设计研究[J].计算机仿真,2012,29(8):81-84.GE Shuhong,FAN Ding,PENG Kai.Study on remodel design of aeroengine fuel controller[J].Computer Simulatioin,2012,29(8):81-84.(in Chinese)