工业汽轮机转子用钢28CrMoNiV脆性转变温度的研究*

2015-11-18刘中华刘京伟黄淑秋方章法宋思远

刘中华 ,何 成 ,刘京伟,徐 伟,黄淑秋,方章法,宋思远

(1.杭州汽轮动力集团有限公司,浙江 杭州 310016;2.杭州汽轮机股份有限公司,浙江 杭州 310003;3.杭州汽轮铸锻有限公司,浙江 杭州310006)

0 引言

28CrMoNiV 钢是杭州汽轮动力集团公司引进西门子反动式系列工业汽轮机转子锻件的重要材料,其长期在高温、高压、低温、潮湿等恶劣工况下高转速运行,需具有足够的高温持久强度、合理的强韧性匹配及较低的脆性转变温度。为防止转子发生脆性损伤,要求转子服役时始终处于韧性状态,即要求机组运行温度应高于转子的脆性转变温度。随着能源紧张和环保压力的日益突出,工业汽轮机组日益呈现出高参数、高功率和大型化的发展趋势,与此同时机组的进汽压力和温度不断提高,排汽压力和温度进一步降低,转子的尺寸不断增大,服役环境也更加恶劣,因此对转子材料的质量,特别是脆性转变温度提出了更高的要求。脆性转变温度作为转子材料重要的质量指标,综合体现了转子钢内在的质量水平,在一定程度上反映了生产厂家的制造实力。国内外对汽轮机转子材料的研究主要集中在转子锻件的生产、质量评定以及高性能转子材料开发等方面[1-3],关于工业汽轮机转子钢脆性转变温度的正确评定以及影响因素却未见报道。

笔者研究工业汽轮机转子用钢28CrMoNiV 在不同试验温度下的冲击韧性,结合对冲击吸收功、脆性断面率和断口形貌的分析,评定该转子钢的脆性转变温度,并对转子钢脆性转变温度的主要影响因素进行研究,为生产厂家进一步提高转子钢的质量提供理论参考依据。

1 试验材料和方法

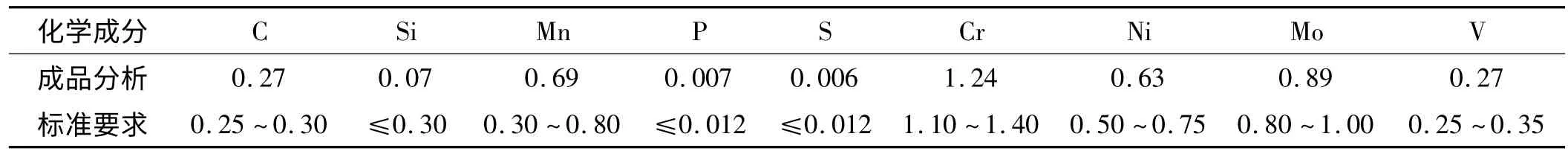

试验用转子钢28CrMoNiV 的制造采用电渣重熔钢锭,运用合理优化的锻造及热处理工艺:锻造比大于4.5,锻后预备热处理采用正火+回火的方式,正火温度为900 ℃~920 ℃,回火温度为640 ℃~660 ℃,调质热处理淬火温度为940 ℃~950 ℃,采用水淬油冷的技术,高温回火温度为660 ℃~670 ℃。试样取自转子锻件的轴身切向,其成品化学成分如表1 所示。

表1 28CrMoNiV 钢的化学成分(单位:wt.%)

试验按照《GB/T229—2007 金属材料夏比摆锤冲击试验方法》中规定的方法进行,利用“系列温度冲击试验法”测定该材料的脆性转变温度,夏比V 型缺口冲击试样为标准试样10 mm×10 mm×55 mm。本研究在ZBC-2302N-2 型摆锤冲击试验机上分别进行-100 ℃~20 ℃温度的夏比冲击试验,温度间隔为20℃,每个试验温度点采用3个试样。低温控温介质为无水乙醇和液氮混合物,为保证试样内、外温度一致,试样在规定温度溶液中保温时间≥5 min,用TESTO735-1 型低温热电偶测试温度。本研究采取缩短间隔时间和补偿温度损失的方法,尽量保证冲击时试样温度为预定温度。冲击后的试样经无水乙醇浸泡,并迅速吹干,利用SM-5600LV 型扫描电镜(SEM)观察断口形貌,并将试样经过磨削-抛光-腐蚀,利用Axiovert 200MAT 金相显微镜观察其显微组织。

2 实验及结果分析

2.1 夏比冲击试验结果

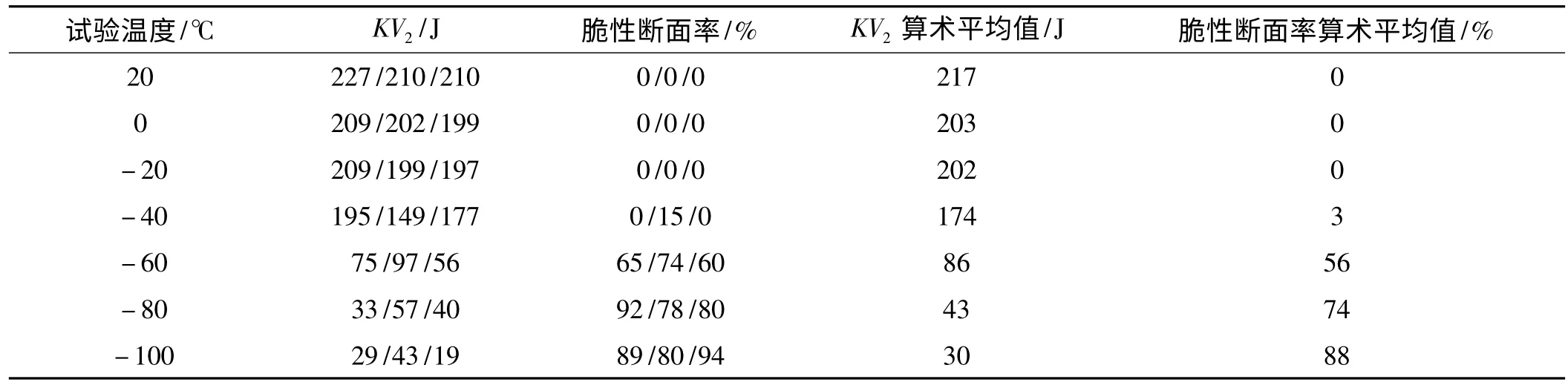

试样在不同试验温度下的测试结果如表2 所示。可看出,试验钢在室温时有较高的冲击韧性,随着温度的降低,冲击吸收功下降,脆性断面率上升,特别是试验温度由-40 ℃降到-60 ℃时,冲击吸收功急剧减小,脆性断面率急剧增加。

表2 28CrMoNiV 钢不同温度下冲击试验结果

2.2 断口形貌分析

利用扫描电镜观察到的不同试验温度对应的冲击断口形貌如图1 所示。试验温度为20 ℃和0 ℃时,试样断口表面有大量的韧窝,呈典型的韧性断裂特征,如图1(a)、1(b)所示。试验温度下降到-20 ℃和-40 ℃时,断口表面的韧窝数量和尺寸都在减小,韧窝较为浅平细小且分布不均匀,断裂方式还是以韧性断裂为主,如图1(c)、1(d)所示。试验温度低于-60 ℃后,断口表面的韧窝数量急剧减少,呈现出典型的解理断口形貌,如图1(e~g)所示。可以看出,随着试验温度的降低,试样由韧性断裂逐步转变为脆性断裂,韧性转变温度应在-40 ℃与-60 ℃之间。

图1 不同温度下冲击试验断口形貌

冲击试样在温度分别为20 ℃和-60 ℃时断口形貌的局部放大图如图2 所示。

图2 断口形貌局部放大图

在图2(a)中可观察到断口形貌呈典型的等轴韧窝特征,韧窝数量较多且分布均匀,在部分韧窝的窝底可看到强化第二相小颗粒,可见断裂前发生了较大的塑性变形。

而图2(b)中可观察到断口表面有大量的扇形解理花样,并出现脆性滑移平台。

2.3 脆性转变温度确定

金属材料的脆性转变温度可通过脆性断面率到达规定百分数(如FATT50)或冲击吸收功到达上、下平台区间规定百分数(如ETT50)来确定。大量的试验数据表明[4-5],脆性断面率和冲击吸收功与温度之间的关系曲线均呈S 形。即在低温区时,试样的冲击吸收功较低(脆性断面率较高),随着温度的升高,冲击吸收功逐渐升高(脆性断面率逐渐降低),当到达转变温度区间时,冲击吸收功迅速上升(脆性断面率迅速下降),随后逐渐平缓形成水平线,关系曲线大致可分为下平台区,转变温度区和上平台区3个阶段。

在实际操作中,由于无法使脆性断面率或冲击吸收功的结果刚好满足转变点要求,且实验的数据离散度较大,得到典型的S 型曲线非常困难,通常需要采用曲线拟合方法来确定。

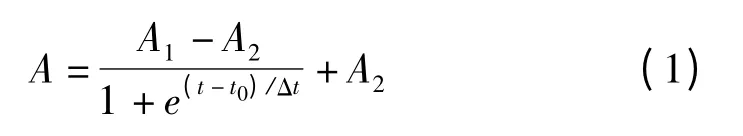

大量的研究与实践表明[6-8],采用Boltzmann 函数对冲击功(或脆性断面率)和温度的关系进行拟合回归分析时,温度和冲击功(或脆性断面率)的关系得到较好的阐述,其温度和冲击功(或脆性断面率)具有较好的关联性及较小的误差,且各物理参数的意义明确,是最为合适的试验数据处理方法:

式中:t—温度,℃;A1—下平台能,J;A2—上平台能,J;t0—脆性转变温度,℃;Δt—转变温度区的温度范围,℃(Δt 越小,转变温度区的温度范围越窄,即材料越易由韧性向脆性转变)。

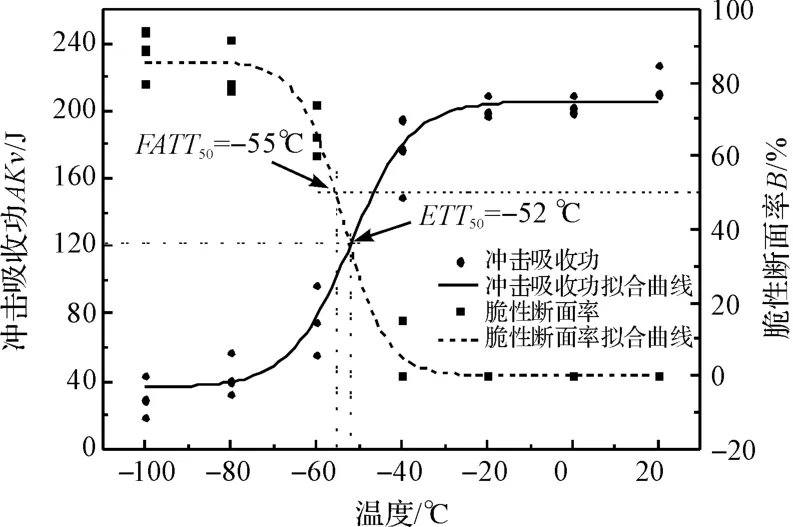

冲击断口脆性断面率和冲击吸收功与试验温度的关系拟合曲线图如图3 所示。

由图3 可见明显的冲击功上、下平台及脆性断面率上、下平台,脆性断面率为50% 时所对应的温度FATT50为-55 ℃,冲击吸收功为上、下平台区间50%时所对应的温度ETT50为-52 ℃,两种方法确定的韧脆性转变温度相差不大,这也与观察到的冲击断口形貌特征相符。结合断口形貌分析,最终确定28CrMoNiV 的脆性转变温度t0=-52 ℃。

图3 28CrMoNiV 钢冲击拟合曲线图

3 脆性转变温度的影响因素

根据西门子引进技术标准,该转子钢的脆性转变温度要求为≤85 ℃,而该试验测定的转子钢脆性转变温度明显低于该数值。通过研究分析,本研究认为该28CrMoNiV 转子钢锻件脆性转变温度较低的原因主要有以下几点。

3.1 化学成分的影响

合金元素对钢的脆性转变温度有着明显的影响。Mn 可改善钢的韧性,C 是重要的脆化元素,碳化物大部分是脆性相,裂纹源,在钢的标准化学成分范围内,随着Mn/C 比的增加,可提高钢的冲击韧性[9]。Ni 不形成碳化物,几乎完全溶入铁素体,从而起到固溶强化的作用,Ni 可以改善材料的塑性和韧性,尤其是材料低温时的冲击性能,从而降低脆性转变温度。除Mn、Ni 外,铁素体形成元素均有促进钢脆化的倾向[10]。Si是非碳化物形成元素,固溶于钢中起到固溶强化作用,随着Si 含量的增加,钢的抗裂性能降低,脆性转变温度升高,Mo、V 是提高热强度重要的元素,但都使韧脆性转变温度升高[11]。P和S 等杂质易于在晶界上偏聚,降低晶界表面能,弱化了晶界,增大了沿晶脆性断裂的倾向,是使钢致脆的最主要元素,降低P、S 等杂质含量可有效提高钢的韧性[12-14]。

该试验用材料28CrMoNiV 钢冶炼时采用电渣重熔技术,通过先进的冶炼工艺,精准控制各类元素化学成分,具有纯净度高,非金属夹杂物低等特点。在实际生产中,本研究在标准范围内合理提高Mn/C 比,同时尽可能的降低Si、P、S 等元素的含量,使杂质元素含量远低于标准要求值,从而有效地降低了试验钢的脆性转变温度。

3.2 微观组织的影响

钢的脆性转变温度与其微观组织有密切关系。相关研究表明[15-16],淬火时采用水淬油冷等激冷的方式,获得较多的马氏体组织,有利于韧性的提高;回火后组织中碳化物及第二相颗粒越细小均匀,则越有利于脆性转变温度的降低。

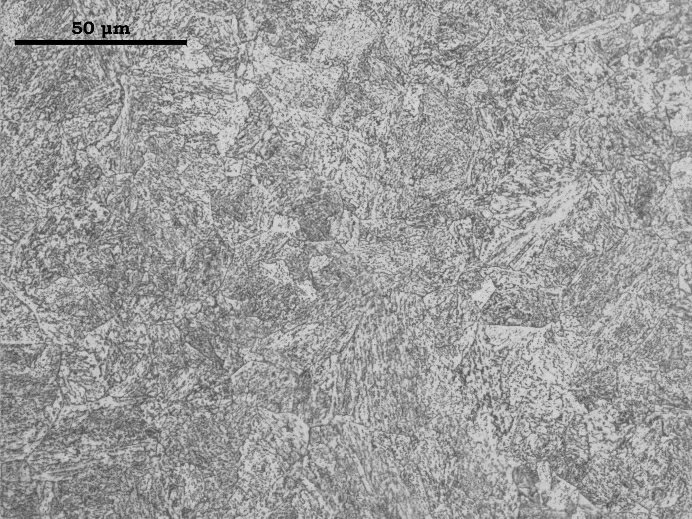

试验用28CrMoNiV 钢进行调质处理时,淬火采用水淬油冷的工艺得到马氏体组织,再通过高温回火获得回火索氏体,其金相组织如图4 所示。

图4 28CrMoNiV 钢的金相组织(500×)

由图4 可以看出,试样组织致密均匀,细小的碳化物及第二相颗粒呈弥散均匀分布,降低了脆性转变温度,此外还存在呈条束状且尺寸十分细小的针状铁素体,裂纹在扩展过程中会受到这些彼此咬合、互相交错分布的细小的针状铁素体的阻碍,从而有效地提高了其强度和韧性,针状铁素体内部的高密度位错和亚晶界结构也在很大的程度上提高了韧性,降低了钢的脆性转变温度。

3.3 晶粒尺寸的影响

钢中的晶粒尺寸对脆性转变温度有显著的影响。派齐方程[17]描述了晶粒尺寸与脆性转变温度的关系,晶粒越细小,脆性转变温度越低,如下式所示:

式中:β,B,C—常数;d—晶粒尺寸;Tt—脆性转变温度。

28CrMoNiV 钢通过锻造、正火等工艺细化了晶粒组织。晶粒细化后,单位体积内晶粒数目增多,细晶粒受到外力发生塑性变形时,可分散在更多的晶粒内进行,使变形更为均匀,同时降低应力集中。此外,晶粒细化增加了晶界的总面积,使晶界更为曲折并增加裂纹扩展的难度,晶界总面积的增加还可降低晶界上P、S 等杂质元素的浓度,使晶界表面能增加,减少沿晶脆性断裂的倾向,从而提高钢的韧性,降低脆性转变温度[18]。由图4 可以看出,整个组织呈弥散分布、较为细小,细小的晶粒使得28CrMoNiV 转子钢具有较高的冲击韧性,并降低了脆性转变温度。

可见,转子用28CrMoNiV 钢脆性转变温度的降低是化学成分、微观组织以及晶粒尺寸等综合作用下的结果。

4 结束语

本研究基于工业汽轮机转子用钢28CrMoNiV 在不同温度下的冲击试验,运用扫描电镜技术、Boltzmann 函数模型拟合等方法,定性分析了转子钢在不同温度下冲击吸收功及脆性断面率对应的断口形貌变化情况,评定了转子钢的脆性转变温度,并通过对影响转子钢脆性转变温度因素进行的分析,得出了该转子钢脆性转变温度明显低于标准值的原因。

根据以上分析的结果,转子钢生产厂家可从冶炼技术及热加工工艺入手来降低脆性转变温度,同时质量检测人员应严格按照相关检测标准,准确评定转子钢的脆性转变温度,以便判断是否低于工业汽轮机组的工作温度,确保机组长期安全稳定运行。

[1]ZEILER G,BAUER R,PUTSCHOEGL A.Experiences in manufacturing of forgings for power generation application[J].La Metalluria Italiana,2010(6):33-37.

[2]NIU Li-Bin,ASHI K B,SUYUKI M,et al.Aging effect on creep rupture properties of super-clean 9%CrMoV steel for steam turbine rotors of combined cycle power plants[J].Key Engineering Materials,2004,274-276(I):931-936.

[3]范 华,钟 杰,杨功显.高低压一体化整锻转子材料的力学性能研究[J].东方电气评论,2006,20(2):22-43.

[4]王元清,奚 望,石永久.钢轨钢材低温冲击功的试验研究[J].清华大学学报(自然科学版),2007,47(9):1414-1417.

[5]王 烽,廉晓洁.冲击韧脆转变曲线数学模型的选择[J].理化检验:物理分册,2009,45(10):617-620.

[6]罗晓蓉,陈晨枫,丁欲晓,等.基于Origin 软件正确评定韧脆性转变温度[J].物理测试,2010,28(2):37-39.

[7]赵建平,张秀敏,沈士明.材料韧脆转变温度数据处理方法探讨[J].石油化工设备,2004,33(4):29-32.

[8]周昌玉,夏翔鸣.CrMo 钢材料韧脆转变温度曲线的回归分析[J].压力容器,2003,20(6):13-18.

[9]李红英,魏冬冬,林 武,等.X80 管线钢冲击韧性研究[J].材料热处理学报,2010,31(11):73-76.

[10]师昌绪,钟群鹏,李成功,等.中国材料工程大典[M].北京:化学工业出版社,2006.

[11]朱明亮,轩福贞,梅林波,等.汽轮机高、低压一体化转子材料及性能的研究进展[J].动力工程,2008,28(5):664-671.

[12]沈冬冬,袁泽喜.2.25Cr1Mo 钢韧脆转变温度影响因素分析[J].武汉科技大学学报,2011,34(6):410-413.

[13]TANAKA Y,AZUMA T,YAEGASHI N.Isothermal aging test results (up to 100000h)of NiCrMoV steels for lowpressure steam turbine[J].International Journal of Pressure Vessels and Piping,1994:71-81.

[14]徐挺栋.非平衡晶界偏聚动力学和晶间脆性断裂[M].北京:科学出版社,2006.

[15]陈国浩.1%CrMoV 型钢汽轮机转子锻件的热处理[J].大型铸锻件,1988,1(4):20-25.

[16]崔忠圻,覃耀春.金属学与热处理[M].2 版.北京:机械工业出版社,2011.

[17]高彩茹,李洪斌,刘相华,等.400 MPa 级超级钢的脆性转变温度[J].东北大学学报:自然科学版,2003,24(11):1057-1058.

[18]齐俊杰,黄运华,张 跃.微合金化钢[M].北京:冶金工业出版社,2006.