基于HALCON 的织物质量检测技术研究*

2015-11-18王庆海

王庆海

(河南机电职业学院 机械工程系,河南 郑州 451191)

0 引言

在生产实际中,玻璃纤维织物的质量检测目前主要是人工目测完成,存在工人劳动强度大、检测效率低、漏检率高等问题。随着机器视觉技术的出现和发展,利用机器视觉技术代替人眼进行织物的在线质量检测已经成为国内外近几年研究的热点,如高晓丁等[1]设计了以4 片TMS320C62x 为数字图像信息处理核心,由FPGA 实现系统控制互连的织物疵点自动检测系统,张秋坤等[2]研究了基于单片机的光学检测系统,实现了织物实时高效的自动瑕疵检测。文献[3-7]均搭建了基于机器视觉的织物实时检测平台。在织物缺陷的检测算法上,出现了小波变换、傅里叶变换、Gabor 滤波、最优化FIR 滤波、灰色系统理论、形态学分水岭离散正弦变换等许多智能的检测方法[8-13]。在图像处理手段上,陆趣趣等[14]给出了一种基于OpenCV 的织物疵点检测方法,李建福等[15]采用Matlab 与VB 混合编程的方式进行了织物疵点的自动检测。这些研究对玻璃纤维织物的在线质量检测提供了参考,但是它们大都有针对性,还不能应用于玻璃纤维织物的生产实际,因此,研究基于机器视觉的玻璃纤维织物在线质量检测技术具有重要的工程实际意义。

本研究采用机器视觉图像处理软件HALCON 对织物进行在线质量检测,实现织物缺陷特征的提取和参数测量。笔者的研究为玻璃纤维织物提供高速、稳健的在线自动质量检测方法。

1 玻璃纤维织物质量在线检测系统

玻璃纤维织物是经编多轴向织物,是由一层或多层平行的纱线按照尽可能多的方向交错而成的。织物具有一定的密实度和厚度,颜色一般为白色,生产时的质量缺陷主要为劈缝缺陷,在线生产速度为2 m/min,幅宽一般为2.5 m 左右,检测精度要求为0.5 mm。

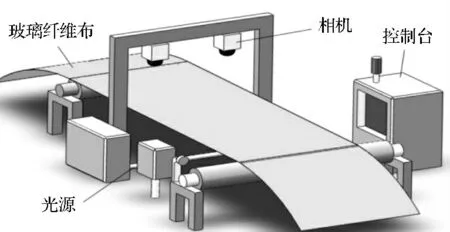

根据生产实际状况,本研究搭建的玻璃纤维织物缺陷在线检测系统平台如图1 所示。

图1 基于机器视觉的织物质量检测系统示意图

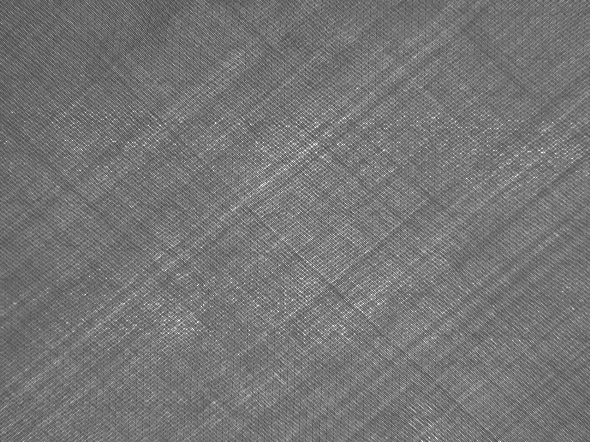

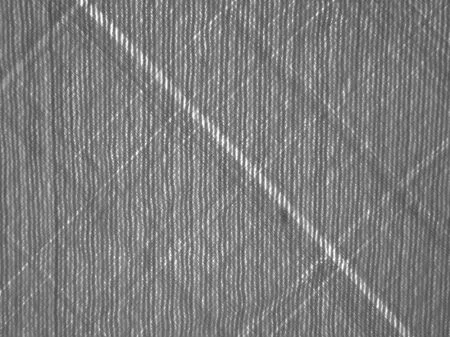

由图1 可以看出,相机、镜头和光源组成了检测系统的图像采集模块。其中,相机在织机上的安装位置有限,距织物的距离最大为700 mm,这使得相机的拍照视野受到一到的限制。考虑成本问题,本研究采用全局曝光的面阵相机,每个相机的测量宽度设定为500 mm,根据织物的幅宽采用多相机工作,则相机芯片宽度方向分辨率为500/0.5=1 000 pixel,按照图像4 ∶3的比例,芯片高度方向分辨率为750 pixel,因此选用千兆网接口MV-GE130GM 型工业相机(深圳迈德威视公司生产,分辨率为1 280 pixel×960 pixel)即可以满足测量精度的要求。镜头选用日本Computar 公司的M0814-MP2 机器视觉镜头,焦距为8 mm,规格为2/3",与所选用的相机相配。由于织物材料为白色的玻璃纤维丝,正面光照会使图像反光,本研究把光源设置在织物下方,采用条形荧光灯进行背光照明。通过采用该图像采集模块可以获得高对比度的图像,当织物无缺陷时,图像上没有透光部分,无缺陷的玻璃纤维织物图像如图2 所示。当织物有缺陷时,织物缺陷部分将有亮光透过,缺陷将被清晰地勾勒出来,有劈缝缺陷的玻璃纤维织物图像如图3 所示。图中高亮区域即为织物的劈缝缺陷。由此可见,本研究所搭建的检测系统平台形成了有利于图像处理的成像效果,且具有结构简单、成本较低的特点。

图2 无缺陷的玻璃纤维织物图像

图3 有劈缝缺陷的玻璃纤维织物图像

2 织物质量检测中的关键技术

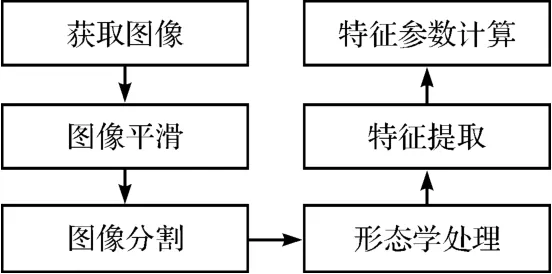

获取图像后,本研究采用HALCON 图像处理软件进行织物的质量检测。由于织物具有一定的纹理特征,如果采用传统的边缘检测方式进行缺陷检测,纹理特征会影响到缺陷检测结果,容易造成误检。分析图2、图3 可知,缺陷在图像中具有相同灰度值,寻找出这些具有相同灰度值的像素构成的连通域(Blob 区域)即是缺陷特征,因此本研究提出采用Blob 分析法进行织物的缺陷检测,检测流程如图4 所示。首先本研究对图像进行平滑处理以消除噪声干扰,然后对图像进行图像分割、形态学处理和特征提取,最后对提取的缺陷特征进行参数计算,求出图像中缺陷的个数、发生的位置、尺寸等参数。

2.1 图像平滑

图4 织物的图像处理过程

由于图像采集过程中照明光线的方向、亮度、稳定性等影响,再加上柔性织物表面张紧程度不一致和上下抖动等因素,使本研究所采集图像中含有噪声;同时,织物具有一定的纹理特征,这些纹理特征也会影响织物缺陷的检出率和准确性,因此,本研究也将织物的纹理假设为噪声。为了减小噪声干扰,提高缺陷的检出率和检测准确性,需要对图像进行平滑处理。

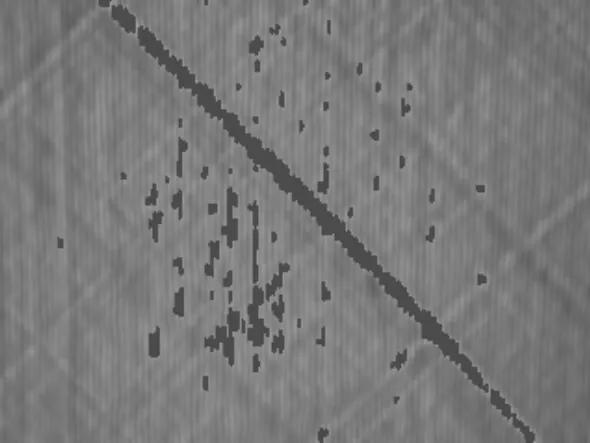

织物图像中的噪声一般是高斯噪声,纹理特征具有一定的周期性,也看作是周期干扰,因此本研究采用均值滤波器对图像进行平滑处理,在HALCON 中利用mean_image 算子实现。对图3 所示图像进行均值滤波后的结果如图5 所示。可以看出,均值滤波后的图像有效地消除了噪声信息,并模糊了纹理特征,为后续图像分割处理的准确性提供了保证。

2.2 图像分割

织物缺陷在黑色背景区域中显示为高亮区域,为了检测出这些高亮区域,必须进行图像分割处理。图像分割方法主要分为以下几类:基于阈值的分割方法、基于区域的分割方法、基于边缘的分割方法以及基于特定理论的分割方法等。其中,基于阈值的分割方法是运算效率较高的方法,也是目前最为常用的方法,它包括全局阈值法和局部阈值法两种。全局阈值法指利用全局信息对整幅图像求出最优分割阈值,局部阈值法是把原始的整幅图像分为几个小的子图像,再对子图像应用全局阈值法分别求出分割阈值。由于织物图像的背景灰度几乎一致,本研究采用全局阈值法进行图像分割,在HALCON 中利用threshold 算子实现。其中分割的阈值采用统计直方图法自动确定。对图5 均值滤波后的图像分割结果如图6 所示。可以看出,图像分割为目标像素(Blob 区域)和背景像素,劈缝缺陷较好地从图像中分割出来。

图5 对图3 均值滤波后的图像

2.3 形态学处理

由于分割区域中有许多杂点和小的突出物会导致计算错误,需要对分割的图像进行形态学处理,去掉一些不必要的干扰。形态学处理以集合运算为基础,腐蚀、膨胀、开操作、闭操作是所有形态学图像处理的基础。对织物图像首先用opening_circle 算子进行开操作,去除缺陷目标区域周围不必要的干扰,然后再用closing_circle 算子进行闭操作,将缺陷目标中断开的缝隙闭合,以保证缺陷目标区域的完整性。

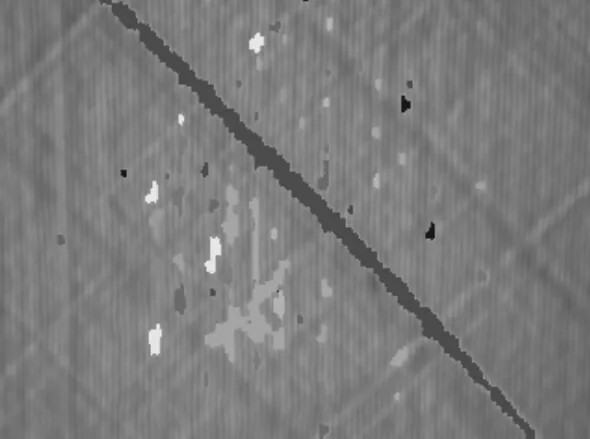

对分割后图像进行开操作的结果如图7 所示。比较图6和图7 可以看出,缺陷目标附近的一些小干扰被分离开了,同时消除掉了一些小的区域。

图6 图像分割后的图像

2.4 特征提取

阈值分割后,图像被分割为目标像素和背景像素,为了提取目标像素,需要进行连通性分析,以便将目标图像聚合为目标像素的连接体。在Halcon 中用connection 算子实现连通域分析。对图7 进行闭操作处理后的连通域图像如图8 所示。可以看出,图像的各部分被分割成多个连通的区域,需要按特征选择出所需的目标区域。

图7 开操作后的图像

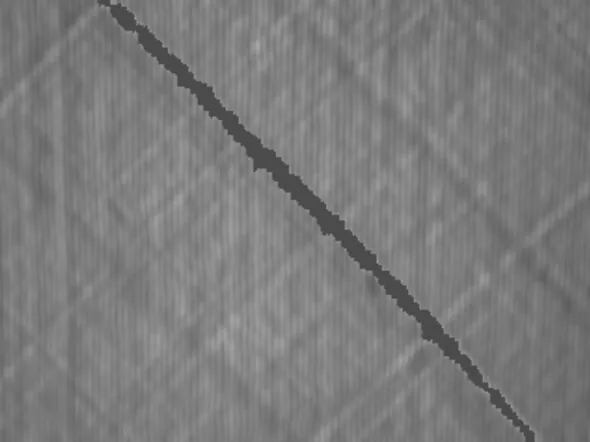

在织物图像中,目标区域的特征有纹理方向特征和区域的面积特征,可以根据这些特征采用select_shape 算子筛选出所需的目标区域。从图8 中筛选出的纹理方向为-45°且连通域面积大于500 像素的目标区域如图9 所示。可以看出,该目标区域即为所需的缺陷特征。

图8 闭操作后的连通域图像

图9 提取的区域特征

2.5 特征参数计算

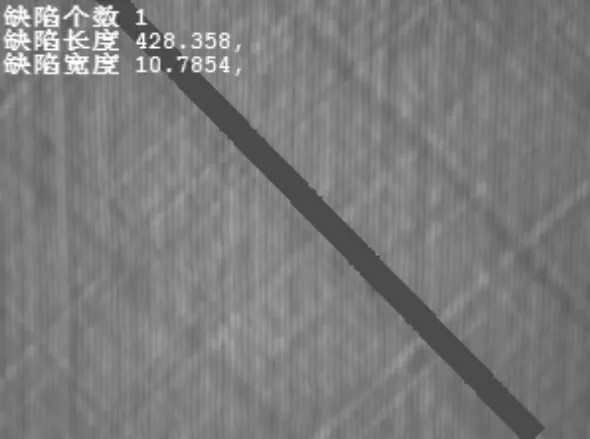

为了计算织物中缺陷的个数、位置和尺寸等参数,提取出缺陷特征后,本研究采用算子smallest_rectangle2 对提取的缺陷特征构造最小外接矩形,由最小外接矩形中心的X和Y 坐标值、矩形的倾斜角度、矩形的宽度和高度等参数,可计算出缺陷的特征参数。

对图9 提取的缺陷特征构造最小外接矩形如图10 所示。根据最小外接矩形的参数,图中给出了缺陷的个数、缺陷的长度和宽度(单位为mm)。

图10 缺陷特征的参数值

3 实验及结果分析

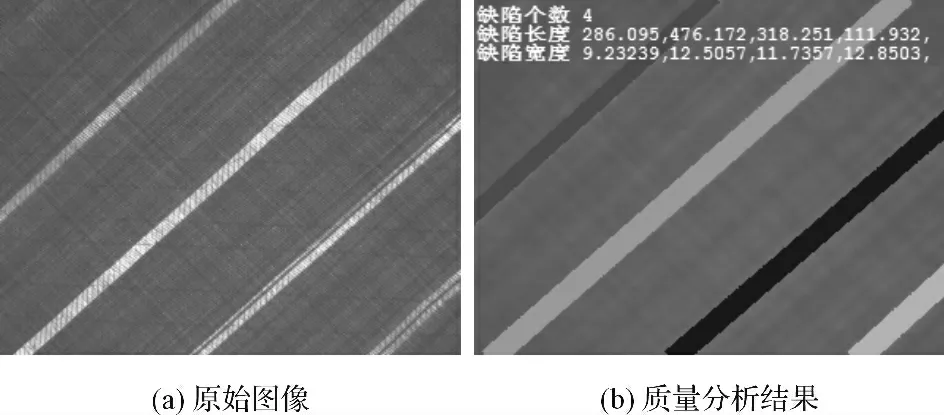

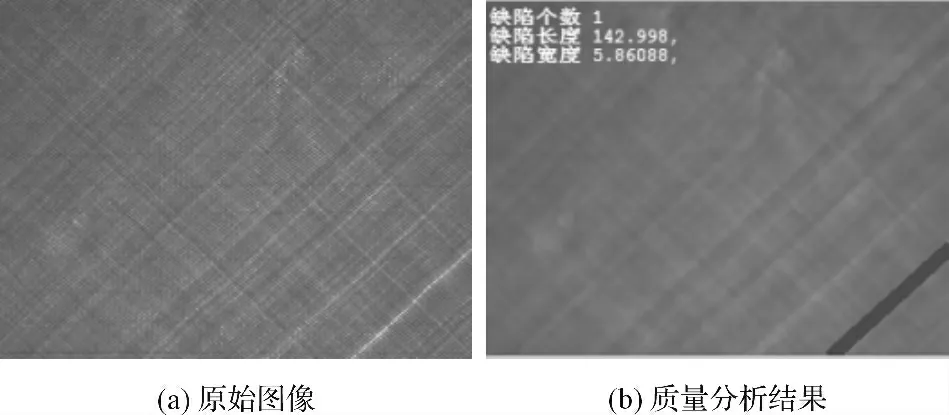

为了验证本研究所述检测技术的适应性和通用性,笔者从现场选取了多幅图像进行试验。一种玻璃纤维织物样品的检测实例如图11 所示,相机获取的原始图像如图11(a)所示,采用前述的图像处理技术检测出的结果如图11(b)所示。另一种玻璃纤维织物样品的检测实例如图12 所示。

图11 织物样品的缺陷检测实例一

图12 织物样品的缺陷检测实例二

由图10、图11和图12 可以看出:①当织物有缺陷时,图像上将出现高亮区域,通过提取图像中的高亮区域即可实现织物的缺陷检测。②所选用的工业相机分辨率为1.3×106(1 280×960)像素,靶面尺寸为1/3"(W=4.8 mm,H=3.6 mm),全局快门,拍照的图像清晰且没有拖影,满足了工业生产的实际需要。③采用本研究所述检测技术,不但可以进行织物是否有缺陷的识别,而且可以实现织物缺陷特征参数的测量,为后续的织物质量等级判别提供了依据。④经过多次实验表明,从相机拍照到结果处理需要的时间为400 ms 左右,满足了在线检测的实时性要求。

4 结束语

本研究根据生产实际状况搭建了基于机器视觉的玻璃纤维织物在线质量检测平台,平台结构简单,易于实现;所选择的相机、镜头可以满足玻璃纤维织物的检测精度要求,且成本较低;设置的照明方式减少了织物材质对成像的影响,使图像中的目标信息与背景信息得到了最佳的分离,形成了有利于图像处理的成像效果。

在基于HALCON 的图像处理模块中,笔者采用Blob 分析法进行了缺陷特征的提取及参数的测量,简单快速且结果稳健可靠。本研究对一些织物样品进行了实例检测,研究结果表明,笔者所提出的图像处理方法具有较强的适应性和通用性,实时性好。因此,笔者的研究对改善玻璃纤维织物的在线质量检测生产现状提供了可靠的技术保证,同时笔者的研究也为其他类型织物的质量检测提供了参考。

[1]高晓丁,左 贺.织物自动检测系统设计与实现[J].纺织学报,2007,28(12):127-130.

[2]张秋坤,钟舜聪.织物瑕疵的实时光电检测系统[J].机电工程,2011,28(11):1324-1326.

[3]陈德裕,曹庆红,蒋 俊,等.一种自动验布机系统的设计与实现[J].制造业自动化,2014,36(11):122-125.

[4]邵鑫玉,华继钊.基于机器视觉的无纺布缺陷自动检测系统[J].计算机科学,2014,41(6A):487-489.

[5]李冠志,万贤福,汪 军,等.基于机器视觉的坯布疵点实时自动检测平台[J].东华大学学报:自然科学版,2014,40(1):11-16.

[6]陈耀欢,任德均,邓霖杰,等.基于机器视觉的纠偏检测系统[J].机电工程技术,2014(11):96-98.

[7]宋 勇,董 铁,吴纪国.机器视觉非接触测量系统在线校准及不确定度分析[J].机械,2014(10),76-79.

[8]Du-Ming Tsai,Ming-Chun Chen,Wei-Chen Li,et al.A fast regularity measure for surface defect detection[J].Machine Vision and Applications,2012,23(5):869-886.

[9]ARIVAZHAGAN S,GANESAN L,BAMA S.Fault segmentation in fabric images using Gabor wavelet transform[J].Machine Vision and Applications,2006,16(6):356-363.

[10]李 鑫,许增朴,于德敏,等.基于图像能量的布匹瑕疵检测方法[J].计算机测量与控制,2008,16(9):1243-12450

[11]沈 晶,况晓静,张 量.基于纹理增强分水岭的织物瑕疵检测新算法[J].合肥工业大学学报:自然科学版,2014,37(7):812-817.

[12]朱俊岭,汪 军,张孝南.基于AR 模型的机织物线状疵点研究[J].纺织学报,2012,33(8):50-54.

[13]祝双武,郝重阳.基于纹理周期性分析的织物疵点检测方法[J].计算机工程与应用,2012,48(21):63-166.

[14]陆趣趣,陈传克,徐晓龙,等.一种基于OpenCV 的织物疵点检测方法[J].丝绸,2010(4):38-41.

[15]李建福,汪黎明.Matlab 与VB 混合编程在织物疵点自动检测的应用[J].现代纺织技术,2008(4):1-4.