脉冲磁场对高速钢刀具材料摩擦磨损性能的影响

2015-11-16梁志强马利平王西彬解丽静赵文祥姚洪民

梁志强,马利平,王西彬,解丽静,赵文祥,姚洪民

(北京理工大学先进加工技术国防重点学科实验室,北京100081)

脉冲磁场对高速钢刀具材料摩擦磨损性能的影响

梁志强,马利平,王西彬,解丽静,赵文祥,姚洪民

(北京理工大学先进加工技术国防重点学科实验室,北京100081)

研究了脉冲磁场处理对高速钢(HSS)刀具材料W9Mo3Cr4V的摩擦磨损机制。通过进行HSS材料脉冲磁化摩擦试验,对不同的脉冲磁场强度、磁场频率和磁化时间条件下,HSS材料磨损率、摩擦系数以及表面形貌进行了检测。结果表明:脉冲磁场能够使得HSS材料的耐磨性明显提高,摩擦系数降低,且其摩擦表面形貌较平坦;特别是在一定的脉冲磁场参数下,HSS磁化处理效果较好,摩擦系数小且耐磨性好。脉冲磁化处理前后材料微观组织对比分析显示:脉冲磁化处理后,材料内部析出大量弥散碳化物,弥散强化是脉冲磁化处理增强材料耐磨性的主要机理。

机械制造工艺与设备;磁处理;高速钢;摩擦磨损

0 引言

利用磁化处理来提高金属切削刀具寿命是近年来发展起来的一种新的刀具强化方法,该方法具有操作简单、投资少、见效快、无污染等优点。试验证实,适当的磁化处理可改善刀具切削性能、减少刀具的磨损与破损,从而增加刀具寿命[1-4]。

许多学者将刀具寿命的提高归结于磁场作用下刀具材料摩擦磨损特性的改善,并进行了大量的磁场减摩方面的试验研究,且根据试验观察给出了一些磁化处理改善材料摩擦磨损特性可能的原因。Hiratsuka等[5-6]发现大气环境下,垂直于摩擦面的磁场有益于减轻磨损,认为磁场影响铁磁体对氧的化学吸附活化能,材料表面更容易被氧化,从而降低磨损。Mansori等[7]在钢/石墨摩擦副摩擦磨损过程中,首次提出了选择性转移机制:碳从石墨盘转移到钢销上,摩擦系数降低,磨损量减少,反之则结果相反。Chin等[8]分析了磁场条件下试样摩擦表面的接触应力分布及氧化失效情况,初步建立了磁场对摩擦学行为影响的数学模型,认为磁场使试样由严重磨损向轻微磨损转变,摩擦面平滑,摩擦系数的波动减小,振动降低。Stolarski等[9]研究认为磁场能够增强摩擦表面对金属磨粒的吸附作用,进而减轻材料磨损。简小刚[10]用直流稳恒线圈磁场条件对GCrl5SiMn钢与45#钢的磨损机理进行了探讨,认为三体磨损是磁场条件下磨损降低的主要原因。王秀丽等[11]研究发现:随外磁场强度的增加,试样销的磨损质量损失先降低后增加;施加磁场后,磨损表面犁沟较浅,磨面较为平坦。Wei等[12]研究了直流磁场下不同磁导率对材料摩擦磨损性能的影响,试验结果发现磁场能够降低磨损,促进表面氧化成为Fe2O3和Fe3O4,并且磁导率越大,材料耐磨性越高。Jian等[13]研究发现尽管磁场作用下摩擦力和声发射信号增大,但是磨损和摩擦系数降低,认为这是由于磁场吸力时接触副之间的压力增加引起的。

综上所述,磁场对金属刀具材料的摩擦磨损的影响机制较复杂,涉及电子、位错、空位运动、原子扩散、表面能和金相结构等诸多微观行为变化。目前研究仍只针对一些磁化效果的初步解释,而没有系统化、定量化的研究磁化处理机制,针对脉冲磁场对材料摩擦学性能影响与参数优化研究也较少。为此,本文针对高速钢(HSS)W9Mo3Cr4V刀具材料,进行销—盘摩擦试验,通过检测磨损量、摩擦系数、摩擦表面形貌与磨损表面元素含量,研究磁场对HSS材料的摩擦磨损特性的影响,分析不同脉冲磁场参数对材料摩擦磨损的作用规律。通过磁化处理前后微观组织分析,揭示脉冲磁场强化处理增加材料耐磨性机理,为磁化处理方法的应用提供理论参考。

1 试验条件和试验方法

1.1 试验条件

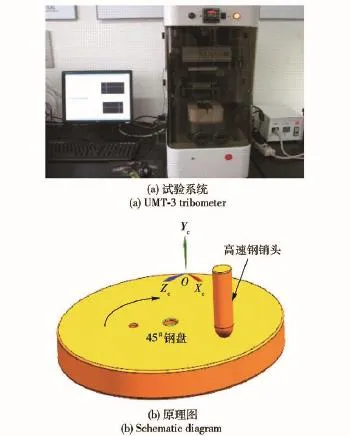

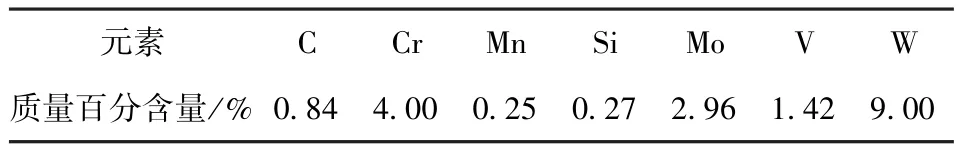

摩擦磨损试验在UMT-3摩擦试验机上进行。为了近似模拟HSS刀具在切削加工过程中摩擦磨损特性,本试验采用上销下盘的配副方式,销试样固定,盘试样旋转,试验平台及原理如图1所示。销使用HSS刀具材料W9Mo3Cr4V,其化学组成如表1所示,盘使用45#钢。

图1 UMT-3摩擦试验系统及原理图Fig.1 UMT-3 tribometer test system and its schematic diagram

表1 HSS W9Mo3Cr4V化学组成Tab.1 Chemical composition of HSS W9Mo3Cr4V

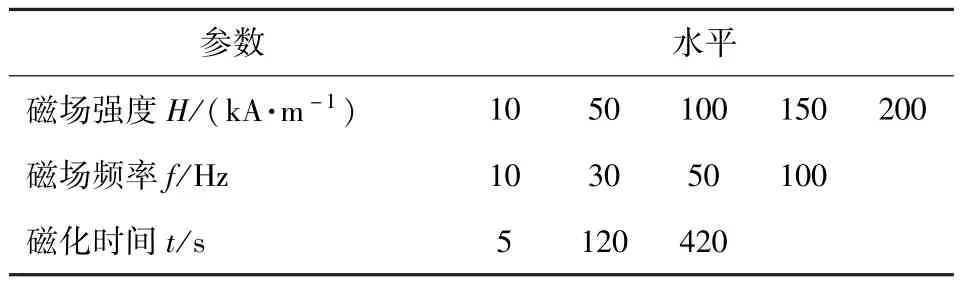

试验中使用相同的工况参数,即载荷为10 N,接触线速度为60 m/min.磁化处理过程在脉冲磁处理试验平台上进行,图2所示为该试验平台的示意图。试验平台主要由脉冲电源和磁化线圈组成,能产生一个磁场强度大小、频率可控,作用时间可调的脉冲磁场。工件放在磁化线圈的两磁极之间并使磁场线垂直试样平面。工件磁化处理,采用单因素试验方法,其参数如表2所示。

图2 脉冲磁处理平台Fig.2 Pulsed magnetic treatment system

表2 单因素试验参数Tab.2 Single-factor experiments conditions

1.2 试验方法

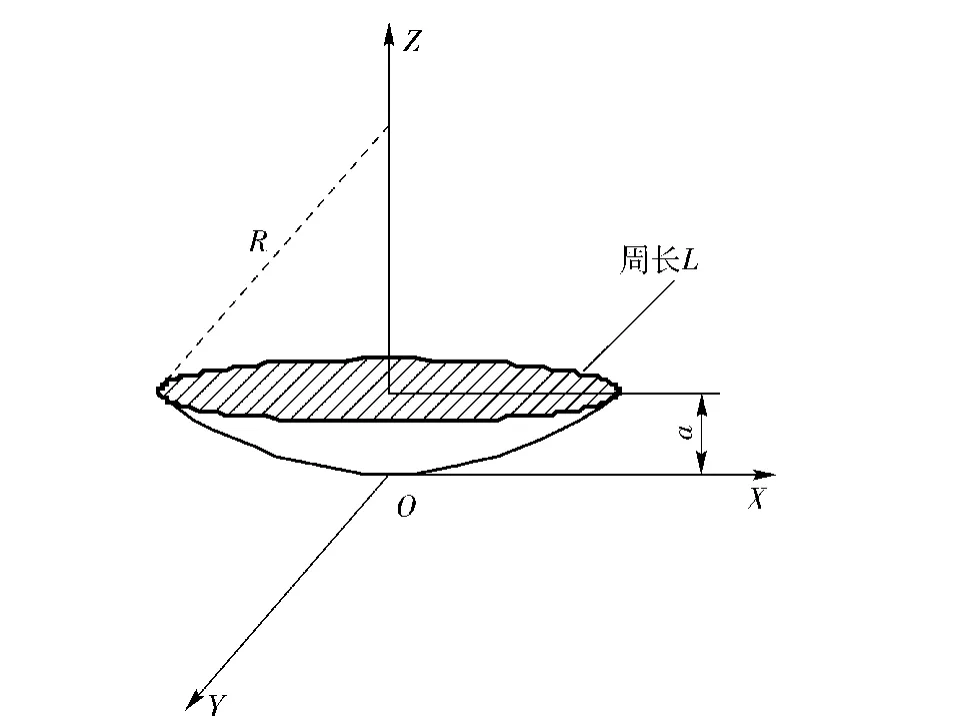

为了评价不同参数下HSS销头的磨损程度,建立了销头磨损量的计算模型,如图3所示。假设HSS销头的球半径为R,销头的密度为ρ,被磨损掉的凸台底圆的周长为L,磨损高度为a.

图3 销头磨损量示意图Fig.3 Schematic diagram of wear loss of pin

磨损量的体积可由积分公式得出:

圆周长L和磨损高度a的关系式为

整理得

由于a≪R,所以

将(4)式带入(1)式得

销头磨损量的计算公式为

试验过程中,相对摩擦长度为360 m时,利用日本Keyence公司的VK-100三维激光显微镜测量销头端部磨损面的周长为L,如图4所示。代入(6)式,即可计算出销头磨损量。相同的试验重复进行3次,取平均值作为有效测量值。

图4 销头磨损底圆周长的测量Fig.4 Measurement of circumference of pinwears area

2 试验结果与分析

2.1 脉冲磁场处理对HSS销头磨损量的影响

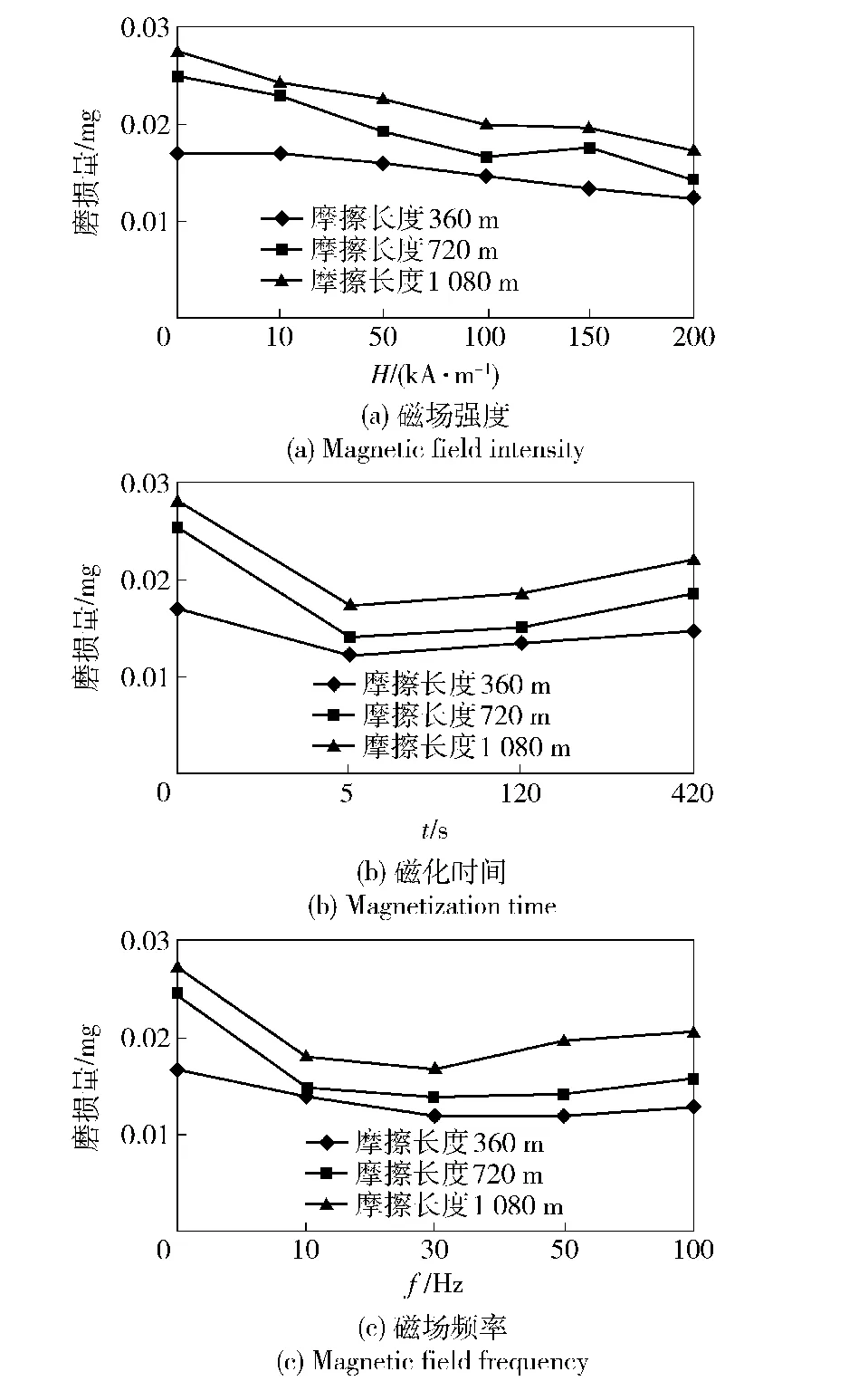

如图5所示为不同脉冲磁场参数下HSS销头的磨损量测量结果。

由图5可知,脉冲磁场处理对HSS材料销头耐磨性具有显著影响。随着磁场强度在0~200 kA/m范围内逐渐增加,磁化销头的磨损量逐渐降低,耐磨性提高,最高可达38.6%.随着磁化时间在5~420 s范围内逐渐增加,HSS磨损量逐渐增加,耐磨性降低,但是耐磨性均比在无磁场情况下好,表明磁化处理时间不是越长越好。在本文试验条件下,最佳处理时间为5 s.当磁场频率在0~30 Hz范围逐渐变化时,磁化销头磨损量逐渐减小;当磁场频率在30~100 Hz范围逐渐变化时,磁化销头磨损量逐渐增大。唐非等[14]认为在脉冲磁场处理工艺中,可能存在一个共振频率会使材料内部磁致振动达到最大值,但从本文试验结果来看,磁场频率对磁化销头的磨损量影响变化不大,因此未找到HSS销头的共振频率。

图5 脉冲磁场参数对HSS耐磨性的影响Fig.5 Effects of magnetic treatment parameters on wear resistance of HSS

脉冲磁场处理能够提高HSS材料耐磨性,原因在于HSS在磁化过程中会产生磁致伸缩效应,促使位错扩大和移动,位错密度增加,材料组织硬化,从而耐磨性得到提高。如图6所示为HSS材料脉冲磁化处理前后洛氏硬度变化图,可看出经脉冲磁化处理后,HSS材料硬度明显增加。

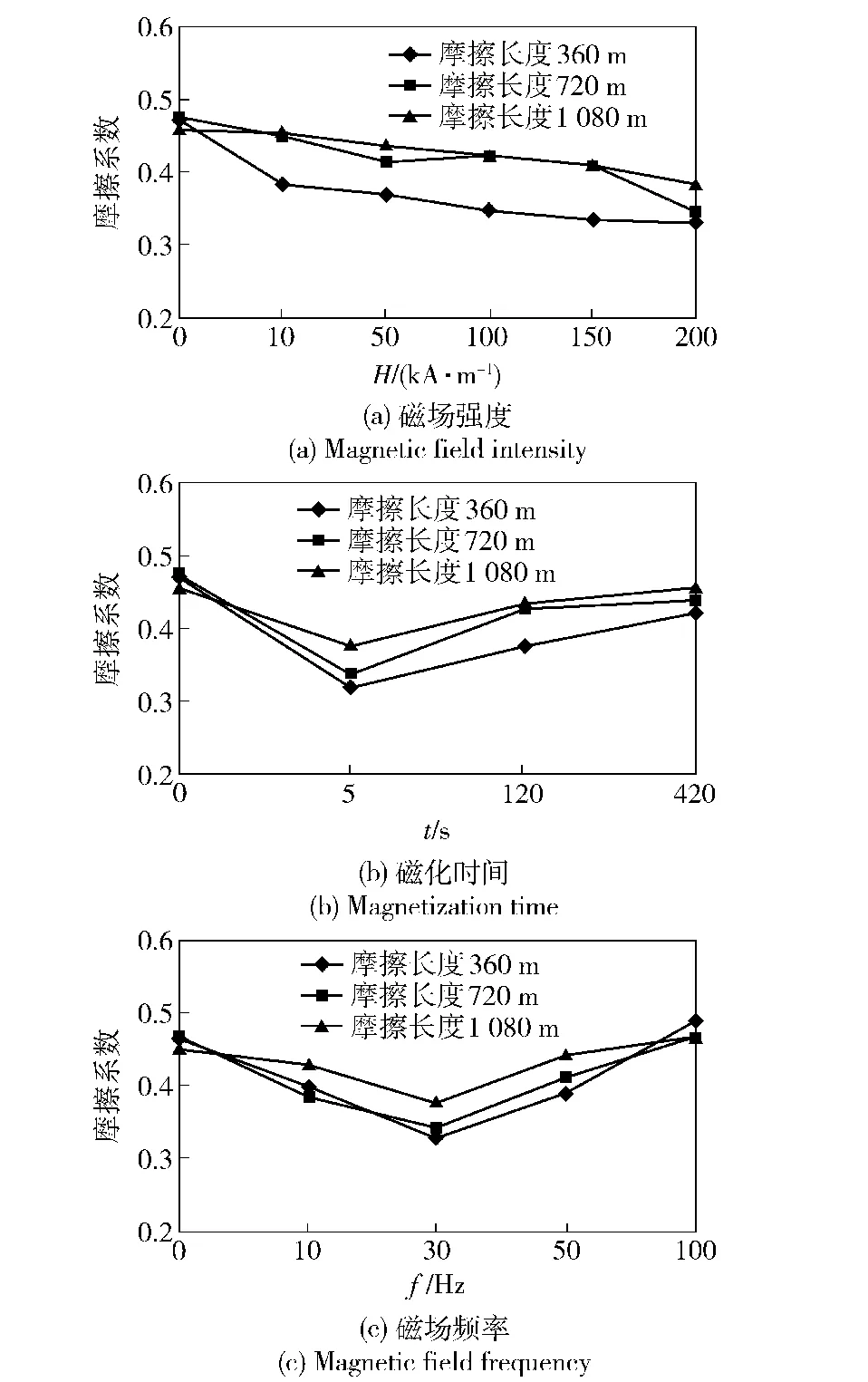

2.2 脉冲磁场处理对HSS销头摩擦系数的影响

如图7所示为不同脉冲磁场处理参数后磁化销头与45#钢摩擦副之间的摩擦系数变化规律。由图7可知,脉冲磁场处理对HSS销头摩擦系数具有显著的影响,且其影响变化规律与脉冲磁场处理对HSS销头磨损量的影响是相似的。这是因为相同的摩擦工况下,一般材料的摩擦系数与耐磨性是反向关系,材料的耐磨性提高会导致材料摩擦系数的降低,同时,摩擦系数的降低也有利于HSS材料磨损量的减少。

图6 脉冲磁化处理对材料洛氏硬度影响Fig.6 The effect of pulsed magnetic treatment on Rockwell hardness

图7 脉冲磁场参数对HSS摩擦系数影响Fig.7 Effect of magnetic treatment parameter on the friction coefficient of HSS

2.3 脉冲磁场处理对HSS材料摩擦表面形貌的影响

通过对摩擦表面微观形貌进行检测,可在一定程度上反映HSS材料摩擦磨损性能的变化规律。图8(a)和图8(b)为未磁化与磁化销头摩擦一定长度后磨损表面形貌。从图8可知,在未磁化条件下,HSS摩擦表面存在大量的凹坑及较深的条状犁沟,主要表现形式为粘着磨损。而经脉冲磁场处理后,HSS销头摩擦表面犁沟变浅变宽,摩擦表面形貌变得平坦。

图8 HSS摩擦表面形貌图Fig.8 Morphology of HSS frictional surface

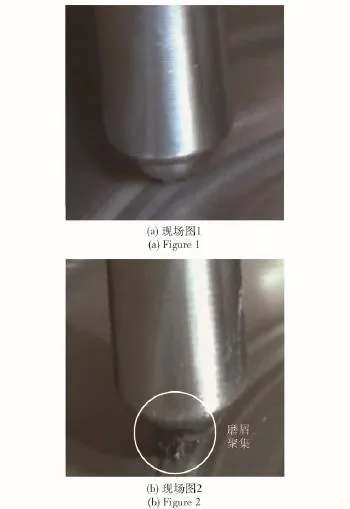

如图9所示为磁化销头与未磁化销头摩擦试验现场图。由图9(a)可见,未磁化销与盘接触摩擦过程中,销盘接触处几乎没有磨屑存在。而当磁化销与盘接触摩擦时(如图9(b)所示),销盘接触处存在大量磨屑聚集,说明在磨损过程中,磁场吸附了大量的磨屑。磨损产物能较长时间被吸附在摩擦界面,难以逸出,形成了三体磨损[15]。由于磁化销摩擦时磨屑集聚在销与盘接触界面周围,而这种磨屑聚集状态可大大减小摩擦副的真实接触面积。因此,磨屑在磁化销的摩擦过程中起了一种隔离作用,在很大程度上阻止了对磨面的直接磨损,因而有效地减小粘着和犁削,从而减小了粘着磨损。

图9 摩擦试验现场图Fig.9 Friction experiment

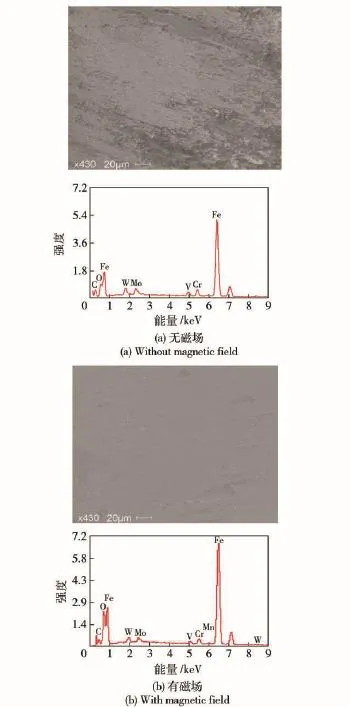

利用能谱分析仪(EDS)对有磁化和未磁化销头摩擦表面进行能谱分析,获得摩擦磨损表面氧元素的含量。如图10所示为有磁化和未磁化销头摩擦一定长度后磨损表面的EDS图。

由图10(a)可见,在未磁化处理条件下,磨损表面的成分主要为O、Fe、W、Mo、Cr等元素,其中氧的含量约为5.59%.对比图10(b),在磁化处理后,HSS材料磨损表面成分比例发生了明显的变化,表面含氧量增加,氧含量最高可达约8.13%,氧含量远比无磁化处理时高。从而可表明,磁化处理可促进HSS材料表面氧化。原因在于在磨损过程中磨屑细化导致表面积增加,使其大量地吸收了表面自由能,同时也降低了表面的氧化激活能,从而促进表面氧的活化及磨屑的氧化。

图10 HSS摩擦表面扫描电镜照片与能谱图Fig.10 SEM and EDS photography of HSS frictional surface

2.4 脉冲磁场对HSS材料微观结构的影响

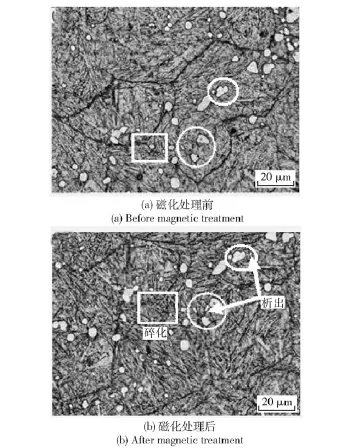

通过对脉冲磁化处理前后材料微观组织分析,可揭示脉冲磁场强化处理增加材料耐磨性作用机理。如图11所示为含钴HSS材料脉冲磁化处理前后材料碳化物分布图。由图11(b)可见,经脉冲磁化处理后,材料中碳化物明显增多,说明经脉冲磁化处理,大量细小碳化物在晶内均匀析出。

如图12所示为含钴HSS材料脉冲磁化处理前后材料碳化物形貌变化图。

图11 脉冲磁化处理对碳化物分布影响Fig.11 Effect of pulsed magnetic treatment on the distribution of carbides

由图12(a)与图12(b)圆形框对比分析可很明显看出,在白色块状碳化物的旁边有细小的碳化物析出。同时,从图12(a)和图12(b)的方框对比可看出,磁化处理前可见的白色碳化物经磁化处理后消失,同时出现很多细小的碳化物。

HSS材料在磁化处理过程中,材料内部各原子的自旋矩趋向于同向排列起来,从而改变了晶体格点之间的平衡距离,引起了晶格畸变,这一过程可导致奥氏体产生较小的磁化形变。而在脉冲磁场作用下,材料不断产生晶格畸变,奥氏体不断产生小的形变。由于奥氏体在形变压力作用下,可显著降低奥氏体对碳的溶解度,所以从奥氏体基体内析出了大量弥散碳化物,这种弥散碳化物可强化马氏体基体,增强材料的耐磨性。同时,由于在脉冲磁化处理过程中,材料内部晶格产生畸变,位错不断发生滑移、攀移,当遇到部分碳化物时,部分位错可以切过碳化物从而造成部分碳化物形态发生变化或碎化。综上所述,HSS材料经脉冲磁化处理后,材料内部析出大量弥散碳化物,因此弥散强化是脉冲磁场强化处理增强HSS材料耐磨性的主要原因。

图12 脉冲磁化处理对碳化物形貌影响Fig.12 Effects of pulsed magnetic treatment on the carbide morphology

3 结论

通过销盘摩擦试验,分析了不同脉冲磁场参数对HSS材料耐磨性、摩擦系数及其摩擦表面形貌的影响规律。结果表明:利用脉冲磁场能够提高HSS材料的耐磨性,降低摩擦系数,促进摩擦表面氧化,改善摩擦表面形貌使其更加平坦。在相同的脉冲磁场的频率和磁化时间时,随着磁场强度的增加,HSS材料的耐磨性逐渐增大,摩擦系数降低;在相同的脉冲磁场强度和磁化时间时,存在一个最佳的磁场处理频率,此时HSS材料的耐磨性最好,摩擦系数最小;在相同的磁场强度和频率时,存在一个合理的磁场处理时间,而不是磁化时间越长越好。磁化处理前后微观组织对比分析结果表明,HSS材料经脉冲磁化处理后,材料内部析出大量弥散碳化物,因此弥散强化是脉冲磁场强化处理增强HSS材料耐磨性的主要原因。

(

)

[1]Miller P C.A look at magnetic treatment of tools and wear surfaces[J]. Tooling and Production,1990,55(12):100-103.

[2]Batainech O,Klamecki B,Koepke B G.Effect of pulsed magnetic treatment on drill wear[J].Journal of Materials Processing Technology,2003,134(2):190-196.

[3]El Mansori M,Pierron F,Paulmier D.Reduction of tool wear in metal cutting using external electromotive sources[J].Surface and Coatings Technology,2003,163:472-477.

[4]Mansori E M,Lordache V,Seitier P,et al.Improving surface wearing of tools by magnetization when cutting dry[J].Surface and Coatings Technology,2004,188:566-571.

[5]Hiratsuka K,Sasada T,Norose S.The magnetic effect on the wear of metals[J].Wear,1986,110(3):251-261.

[6]Hiratsuka K,Sasada T.Wear of metals in a magnetic field[J]. Wear,1993,160(1):119-123.

[7]Mansori E M,Paulmier D.Effects of selective transfer on friction and wear of magnetized steel-graphite sliding couples[J].Applied Surface Science,1999,144:233-237.

[8]Chin K,Zaidi H,Mathia T.Oxide film formation in magnetized sliding steel/steel contact:analysis of the contact stress field and film failure mode[J].Wear,2005,259(1):477-481.

[9]Stolarski T A,Makida Y.Performance of lubricated sliding contact in magnetic field[J].Tribology Letters,2012,46(2):113-121.

[10]简小刚.直流稳恒磁场对铁磁性材料干滑动摩擦磨损影响初探[D].沈阳:中国科学院金属研究所,1999. JIAN Xiao-gang.Exploration the effects of DC static magnetic field on the ferromagnetic material dry sliding friction and wear[D].Shenyang:Institute of Metal Research,Chinese Academy of Sciences,1999.(in Chinese)

[11]王秀丽,上官宝,张永振,等.直流稳恒磁场条件下45钢的磨损性能研究[J].热加工工艺,2010,39(8):17-18. WANG Xiu-li,SHANGGUAN Bao,ZHANG Yong-zhen,et al. The wear properties of 45 steel under DC static magnetic field conditions[J].Thermal Processing Technology,2010,39(8):17-18.(in Chinese)

[12]Wei Y,Zhang Y,Chen Y,et al.Impact of material permeability on friction and wear properties under the interference of DC steady magnetic field[J].Tribology International,2013,57(1):162-169.

[13]Jiang J,Tian Y,Meng Y.Role of external magnetic field during friction of ferromagnetic materials[J].Wear,2011,271(11):2991-2997.

[14]Tang F,Lu A L,Fang H Z,et al.Effect of magnetic treatment on magnetostrictive behavior of HT70 steel[J].Materials Science and Engineering A,1998,248:98-100.

[15]董祥林,简小刚,毕红运,等.磁场对中碳钢滑动摩擦磨损的影响[J].金属学报,1999,35(6):577-580. DONG Xiang-lin,JIAN Xiao-gang,BI Hong-yun,et al.Effect of a magnetic field on sliding friction and wear of medium carbon steel[J].Acta Metallurgica Sinica,1999,35(6):577-580.(in Chinese)

The Effect of Pulsed Magnetic Field on Friction and Wear Properties of High Speed Steel Tool Materials

LIANG Zhi-qiang,MA Li-ping,WANG Xi-bin,XIE Li-jing,ZHAO Wen-xiang,YAO Hong-min

(Key Laboratory of Fundamental Science for Advanced Machining,Beijing Institute of Technology,Beijing 100081,China)

The effect of pulsed magnetic field on the friction and wear mechanisms of high speed steel(HSS)cutting tool material W9Mo3Cr4V is investigated.The wear rate,friction coefficient and surface morphology of HSS material are detected under the different conditions of magnetic field strength,frequency and magnetization time in the pulse magnetization friction experiments.The experimental results show that the pulse magnetization treatment results in the improved wear resistance of HSS,the reduced friction coefficient,and the flat friction surface topography.Especially in certain parameters of pulsed magnetic field,the effect of HSS magnetization treatment is better with a lower coefficient of friction and better wear resistance.The comparative analysis of microstructures before and after magnetization treatment shows that a large number of dispersed carbides in the material are separated out after magnetization treatment.Dispersion strengthening is the main mechanism of pulsed magnetization treatment to enhance the wear resistance of the material.

manufaturing technology and equipment;magnetization treatment;high speed steel;friction and wear

TG156

A

1000-1093(2015)05-0904-07

10.3969/j.issn.1000-1093.2015.05.021

2014-06-19

国家自然科学基金项目(50935001)

梁志强(1984—),男,副教授。E-mail:liangzhiqiang@bit.edu.cn