DD6单晶高温合金与陶瓷型壳的界面反应

2015-11-16姚建省唐定中刘晓光王丽丽曹春晓丁方政

姚建省, 唐定中, 刘晓光, 李 鑫, 王丽丽,曹春晓, 丁方政, 陈 昊

(1. 北京航空材料研究院 先进高温结构材料重点实验室,北京100095;2. 空军驻北京地区军事代表室,北京100095)

精密铸造技术是制备航空发动机涡轮叶片的重要方法之一。高温合金精密铸造过程中,陶瓷型芯/型壳材料在1500℃以上的高温下浸泡在合金熔体中,时长数十分钟甚至一小时以上。尤其是单晶高温合金叶片的制备,陶瓷型芯/型壳所处的工作环境更加恶劣。在以往的研究工作中,钛合金具有很高的化学活性,其与陶瓷材料的界面反应问题已有大量的报道[1~4],对界面反应的机理及不同型壳材料界面反应差异进行了深入分析[5~8]。近年来,随着高温合金成分设计的越来越复杂,工艺要求越来越苛刻,高温合金熔体与陶瓷型芯/型壳的界面反应问题逐渐显现出来,高温合金与陶瓷材料的界面反应研究报道陆续出现[9~15]。从报道的研究结果来看,一般认为Hf,Cr 等活性元素的存在是导致界面反应产生的直接原因。前期的高温合金与陶瓷材料的界面反应研究通常针对K4648,K465 等等轴晶类合金及DZ22 等定向类合金,研究单晶高温合金与陶瓷材料的界面反应少见报道。

DD6 单晶高温合金是我国自主研发的第二代单晶高温合金[16~20],具有高温强度高、综合性能好、组织稳定及铸造工艺性能好等优点。与第一代镍基高温合金DD3 相比,DD6 单晶高温合金承温能力提高约40℃;与国外应用的第二代单晶高温合金PWA1484,ReneN5,CMSX-4 相比,其拉伸、持久、抗氧化及耐热腐蚀性能等均达到这些合金的水平,且因其含铼量低而具有低成本的优势。该合金适合于制作1100℃以下工作的具有复杂内腔的燃气涡轮工作叶片等高温零件。

在单晶叶片的研制过程中,DD6 高温合金与陶瓷材料的界面反应问题是制约叶片合格率提高的关键,因为热处理前的打磨、抛光将引起叶片表面的再结晶,固溶处理后反应产物去除非常困难,费用高昂。如何有效避免DD6 合金与陶瓷材料的界面反应,消除因界面反应问题引起的叶片表面杂晶和再结晶问题,是冶金工作者研究的重点方向之一。本研究拟通过研究工程应用过程的界面反应制件,分析DD6 合金与陶瓷材料的界面反应,以期揭示合金/陶瓷材料反应层产物及反应机理,为后续解决浇注过程的界面反应问题提供理论依据。

1 实验材料与方法

1.1 实验材料

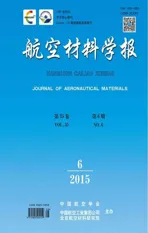

采用单晶高温合金及氧化铝陶瓷型壳、硅基陶瓷型芯进行浇注实验。DD6 单晶合金的化学成分见表1[21]。

表1 DD6 单晶高温合金成分(质量分数/%)Table 1 Nominal composition of DD6 superalloy (mass fraction/%)

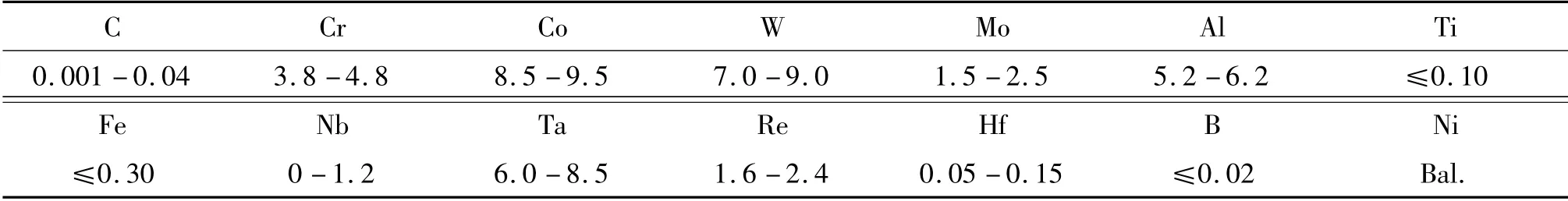

采用电熔白刚玉粉作为陶瓷型壳的面层材料,并加入一定比例的矿化剂调节型壳室温、高温性能。白刚玉粉主要成分如表2 所示。

表2 白刚玉粉的化学成分(质量分数/%)Table 2 Chemical composition of the white fused alumina powder (mass fraction/%)

1.2 实验方法

采用实际浇注法在真空定向凝固炉内按照高温合金浇注工艺进行浇注、凝固冷却,在室温下提取反应界面分析试样。采用FEIQVANT600 型扫描电子显微镜对高温合金试样与陶瓷型壳的界面反应层进行形貌分析;在D/MAX-2500 型X 射线衍射仪上进行物相分析;用Oxford 的Link ISIS 6498 型能谱分析系统对试样的反应界面进行成分分析。

2 结果与分析

2.1 实验结果

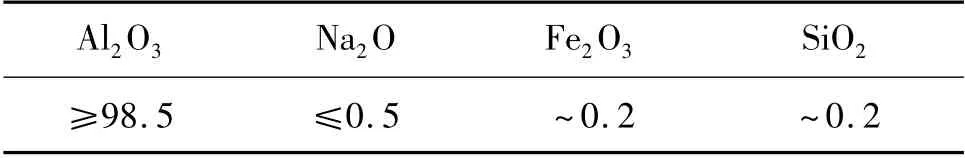

图1a 为DD6 合金与陶瓷型壳发生作用后的合金表面宏观照片,可以看出,试样的部分区域出现较为严重的粘砂层,合金与型壳材料交织在一起,严重影响了金属表面质量。这说明DD6 合金在浇注过程中与陶瓷材料发生了化学反应,但反应并不均衡,有的区域反应轻微,有的区域反应严重。图1b 为反应较为轻微的金属色区的微观形貌,其中白色区域为以Ni 为主体的合金基体,但表面成分Al,Cr 与DD6 合金相比出现了明显的减少,出现的一定的贫Cr,贫Al 现象,成分中的氧含量也很少。这可能是因为在金属凝固过程中,Al,Cr 等亲氧元素首先在合金表面形成氧化层,但由于冷却速率过快,氧化物又具有很高的脆性,在冷却过程中氧化物剥落,使金属基体裸露出来,同时导致Al、Cr 元素的贫化。图1b中的黑色区域为金属表面的氧化层,由表3 能谱分析的结果可以看出,其主要成分为Al2O3。图1c 为金属色区域与粘砂区域的交界位置,左侧为氧化层脱落后的金属基体表面,右侧为粘砂表面,氧化层与型壳材料交织在一起,形成了粗糙的合金表面反应层。图1d 为粘砂区域的微观形貌,可以看出,粘砂区绝大部分区域被脱落的型壳材料所覆盖,只有局部能够看到金属基体的氧化层,主要的氧化产物依然是Al2O3。

图1 DD6 合金与陶瓷型壳的界面反应(表面) (a)反应表面宏观照片;(b)左上部金属色区域A;(c)中间交界区B;(d)右下部粘砂区域CFig.1 Interface reaction between DD6 alloy and ceramic mold (surface) (a)macro-mophology;(b)SEM micrograph of metal color region A;(c)intermediate junction B;(d)the lower right reaction region C

表3 DD6 合金与陶瓷型壳界面反应区域的能谱分析(质量分数/%)Table 3 EDS analysis of reaction regions between DD6 alloy and ceramic mold (mass fraction/%)

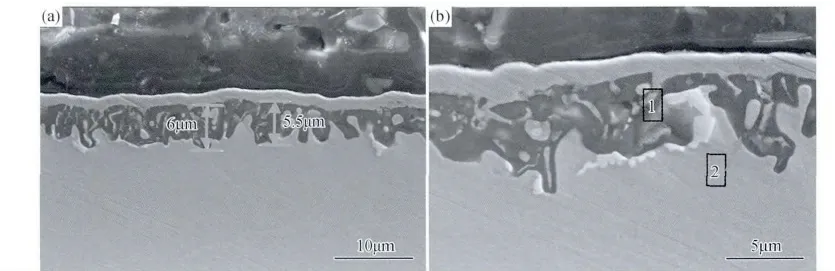

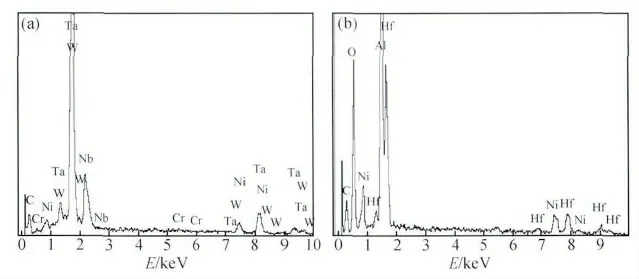

图2 为DD6 合金与陶瓷型壳的界面反应截面照片。由图2 可以看出,DD6 高温合金侵入到陶瓷型壳材料中,形成瘤状、孤岛状、尖角状等多种凸起物,这些突起物与陶瓷型壳材料交织在一起,形成5~6μm 厚的反应层。将反应区进一步放大,可以看到在金属与陶瓷的接触界面有一定量的Ta 元素的富集区(1 区),能谱分析结果如图3 所示。Ta 具有明显的抗氧化性能,且Ta 元素的在氧化层中溶解度较低,合金在与型壳材料的界面反应过程中,随着氧化层的增加导致部分Ta 从氧化层中排出,因此,界面反应层与合金基体之间形成一层Ta 元素的富集层。金属基体与陶瓷材料的界面处存在很薄的一层HfO2的反应层(2 区)。富Ta 层及HfO2的反应层的形成起到抗氧化的作用,阻隔了界面反应的进一步进行。

图2 DD6 合金与陶瓷型壳的界面反应(截面) (a)低倍;(b)高倍Fig.2 Interface reaction between DD6 alloy and ceramic mold (cross-section) (a)low magnification;(b)high magnification

图3 能谱分析结果 (a)1 区;(b)2 区Fig.3 EDS analysis (a)region 1;(b)region 2

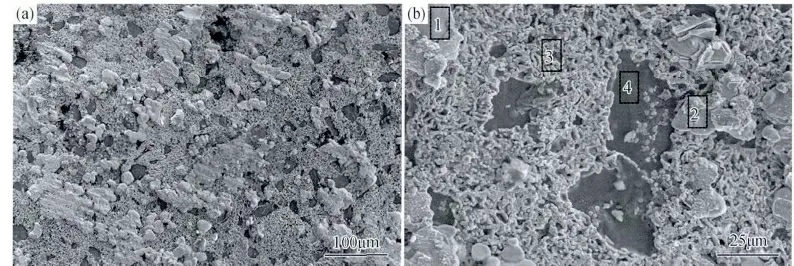

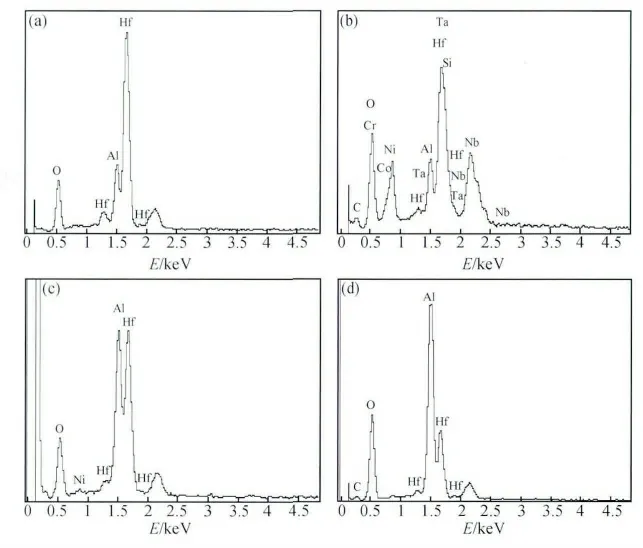

图4 为浇注后型壳表面的SEM 照片。由图4a可以看出,浇注后的型壳内表面出现了大量的溶蚀状突起物,呈不均匀分布状态。将内表面局部放大(图4b),可以看到有的白色突起表面光滑,有的突起表面粗糙。图4b 各区域经能谱分析见图5。1 区光滑的突起部分主要成分为HfO2,伴有少量的Al2O3。2 区为表面相对粗糙的突起部分,除了存在Hf,Al 的氧化物外,还有一定的Nb,Ni,Ta,Co,Cr 等合金元素。由反应过程的热力学因素可知,合金中的Hf 元素极易跟型壳材料SiO2,Al2O3,尤其是型壳材料中的Na2O,Fe2O3等杂质元素发生化学反应,形成Hf 的氧化物。Hf 的氧化物除了形成白色突起外,还大量富集在型壳内表面的Al2O3颗粒上(3区)。不规则的黑色凹坑是由于金属与型壳发生反应,浇注结束后的清壳过程中,部分型壳内表面脱落或黏附在金属铸件上,留下黑色凹坑,该位置同样也发现了大量的Hf 的氧化物(4 区)。有文献报道[22],Hf 的趋肤效应使其很容易在合金表面富集,再加上其本身活泼的特性,与其他氧化物很容易发生化学反应。

图4 浇注后陶瓷型壳表面形貌 (a)低倍;(b)高倍Fig.4 SEM micrograph of ceramic mold after casting (a)low magnification;(b)high magnification

图5 图4b 各区域能谱分析Fig.5 EDS analysis of regions (1),(2),(3)and (4)in Fig. 4(b)

2.2 分析与讨论

2.2.1 高温合金与陶瓷材料的润湿

对DD6 高温合金与陶瓷型壳的润湿情况进行了座滴实验研究,座滴实验模型如图6 所示。图6中,表示金属液与陶瓷材料的接触角,分别为固-气、固-液、液-气界面的表面张力。式(1)表示了表面张力与接触角之间的关系。

图6 座滴试验中的接触角及表面张力示意图Fig.6 Definition of interfacial tensions and contact angle on the sessile drop

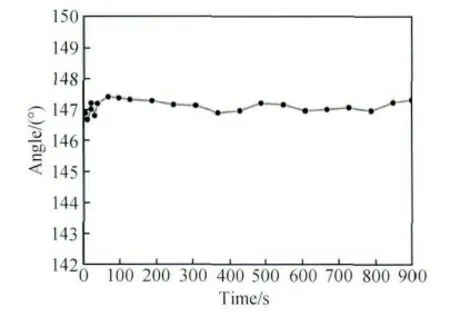

座滴实验结果如图7。可以看出,合金与陶瓷材料的润湿角为145 ~150°,始终在不润湿的范围内波动。实际浇注过程中,金属液与陶瓷型壳的相互作用要复杂得多。陶瓷型壳本身是一种多孔材料,其气孔率一般为25% ~30%,加上浇注过程中的重力作用、金属液流动、气孔毛细作用等因素的共同作用,金属液不可避免的侵入到了陶瓷型壳表面。正如界面反应的SEM 照片所示,高温合金液能够侵入到陶瓷型壳表面,形成孤岛状、瘤状的凸起,与型壳材料交织到一起,形成物理粘砂层。降低型壳面层的气孔率,能够有效地避免物理粘砂层的产生。

图7 润湿角随时间的变化趋势Fig.7 Wetting angle vs time

2.2.2 热力学分析

由能谱分析的结果可以看出,反应界面上发生了氧化还原反应,生成一定量的Al2O3和HfO2产物。在精密铸造过程中,氧的可能来源只能有三个:合金本身、型壳材料或者真空炉内的气氛。一般DD6 高温合金的氧含量少于0.04‰,界面反应产生的氧化物仅出现在合金/型壳的接触面,合金内部未发现氧化物。因此可以断定,氧化反应中的氧来源于陶瓷型壳基体。

表4 为相关界面反应的吉布斯自由能。根据热力学计算可以看出,合金中的Al,Hf 等活性元素可以跟型壳材料中的SiO2发生化学反应,生成Al2O3,HfO2的反应层。Al2O3一般聚集到反应表面,形成黑色的反应层;而HfO2除了出现在反应表面,在发生毛细作用的反应截面上也发现了HfO2的反应层,同时伴有抗氧化元素Ta 的析出。Al2O3,HfO2反应层及Ta 元素在合金表面的富集,对进一步反应起到了明显的抑制作用。同时,由于DD6 合金中的Al,Hf 含量相对较少,随着元素的消耗,反应的继续进行也受到了相应的抑制。可以预测,随着合金中活性元素含量的增加,界面反应的程度会随之增加。

界面反应现象是由物理侵入和化学反应同时作用的结果。界面反应的直接后果是恶化铸件的表面质量,为后续铸件表面处理增加负担。界面反应是否对单晶高温合金铸件的再结晶缺陷产生显著影响,将在后续的工作中继续开展相应研究。

表4 相关界面反应的吉布斯自由能(ΔGT)[23]Table 4 Gibbs free energy (ΔGT)of possible interface reactions

3 结论

(1)DD6 高温合金与陶瓷型壳的界面反应产物主要是Al2O3和HfO2,同时伴随着少量Ta 元素的析出。

(2)界面反应层的厚度为5 ~6μm,随着反应产物在合金/型壳界面的富集,能够抑制氧化反应的进一步进行。

(3)高温下DD6 合金与陶瓷型壳润湿角为145~150°,降低型壳内表面的气孔率能够减少毛细作用,从而有效抑制界面反应的产生。

[1]LIU H,SHEN B,ZHU M,et al. Reaction between Ti and boron nitride based investment shell molds used for casting titanium alloys[J]. Rare Metals,2008,27(6):617 -622.

[2]LIU A H,LI B S,NAN H. Interfacial reaction between TiAl base alloy melt and oxide mould[J]. Rare Metal Materials and Engineering,2007,36 (11):1975 -1978.

[3]GAO Y S,PANG W,LI Z H. Preparation of calcium zirconate and interfacal reaction with molten titanium alloys[J]. Journal of the Chinese Ceramic Society,2009,37(12):2007 -2011.

[4]刘爱辉,钛合金熔体与陶瓷铸型界面反应规律及微观机理研究[D].哈尔滨:哈尔滨工业大学,2007.

[5]刘爱辉,李邦盛,隋艳伟,等.钛与氧化物陶瓷界面反应研究[J].铸造,2010,59(3):315 -317.(LIU A H,LI B S,SUI Y W,et al. Study of interfacial reaction between titanium and ceramic molds[J]. Foundry,2010,59(3):315 -317.)

[6]盛文斌,李东,杨锐,等.TiAl 基合金/金属型界面反应规律研究[J].材料工程,2001(8):11 -15.SHENG W B,LI D,YANG R. Study of the reaction at TiAl based alloy/permanent mold interface[J]. Journal of Materials Engineering,2001(8):11 -15.

[7]ZHU Y,YANG Y Q. Activity coefficients for components in Ti alloys and intermetallics[J]. Rare Metal Materials and Engineering,2003,32(8):600 -605.

[8]陈艳飞,陈玉勇,田竟,等. 离心熔模铸造TiAl 合金与ZrO2型壳的界面反应[J]. 中国有色金属学报,2010,20 (增刊1):198 -202.(CHEN Y F,CHEN Y Y,TIAN J,et al. Interfacial reactions between TiAl alloys and ZrO2mould under centrifugal casting conditions[J]. The Chinese Journal of Nonferrous materials,2010,20 (Suppl 1):198 -202.)

[9]LI Q,SONG J X,WANG D G,et al. Effect of Cr,Hf and temperature on interface reaction between nickel melt and silicon oxide core[J]. Rare Metals,2011,30:405 -409.

[10]YAO J S,TANG D Z,LIU X G,et al. Interaction between two Ni-base alloys and ceramic moulds[J]. Materials Science Forum,2012,747 -748.

[11]WANG E H. Metal-mold reactions in CMSX-4 single crystal superalloy castings[D]. Nevada,USA:University of Nevada,2009.

[12]VALENZA F,MUOLO M L,PASSERONE A. Wetting and interaction of Ni-and Co-based superalloys with different ceramic materials[J]. Journal of Materials Science,2010,45:2071 -2079.

[13]郑亮,肖程波,张国庆,等. 高Cr 铸造镍基高温合金K4648 与陶瓷型芯的界面反应研究[J]. 航空材料学报,2012,32(3):10 -22.(ZHENG L,XIAO C B,ZHANG G Q,et al. Investigation of interfacial reaction between high Cr content cast nickel based superalloy K4648 and ceramic cores[J]. Journal of Aeronautical Materials,2012,32(3):10 -22.)

[14]DINA R,TAAREA,WILLIAM F,et al. Reactions between constituents of two molten nickel-base superalloys and ceramic materials[J]. Proceedings from Joining of Advanced and Specialty Materials,2003(10):13 -15.

[15]VIRIEUX X Y,DESMAION J,LABBE J C,et al. Interaction between two Ni-base alloys and oxide ceramics:SiO2,ZrO2,HfO2,Al2O3[J]. Materials Science,1997:925 -932.

[16]LI J R,ZHONG Z G,TANG D Z,et al. A low cost second generation single crystal superalloy DD6[C]//Superalloys 2000. Pennsylvania:Warrendale,TMS,2000. 777 -783.

[17]XIONG J C,LI J R,LIU S Z,et al. Effects of carburization on recrystallization behavior of a single crystal superalloy[J]. Materials Characterization,2010,61:749 -755.

[18]FANG Y W,LI Y H. Dynamic responses of nickel-based single crystal superalloy DD6 blade[J]. Journal of Materials Engineering and Performance,2013,22(6):1565 -1573.

[19]SHI Z X,LI J R,LIU S Z,et al. Effect of Hf content on the microstructures and stress rupture properties of DD6 single crystal superalloy[J]. Rare Metal Materials and Engineering,2010,39(8):1334 -1338.

[20]董建民,李嘉荣,牟仁德,等. 高温热处理对带热障涂层DD6 单晶高温合金互扩散行为及持久断裂特征的影响[J]. 材料工程,2014(6):51 -55.(DONG J M,LI J R,MOU R D,et al. Effect of high temperature heat treatment on elements interdiffusion behavior and stress rupture characteristics of DD6 single crystal superalloy with thermal barrier coatings[J]. Journal of Materials Engineering,2014(6):51 -55.)

[22]郑运荣,蔡玉林,阮中慈,等. Hf 和Zr 在高温材料中作用机理研究[J].航空材料学报,2006,26(3):25 -37.(ZHENG Y R,CAI Y L,RUAN Z C,et al. Investigation of effect mechanism of hafnium and zirconium in high temperature materials[J]. Journal of Aeronautical Materials,2006,26(3):25 -37.)

[23]IHSAN B. Thermochenical data of pure substances[M].Germany:WILEY-VCH Verlag GmbH,1995.