基于TTP/C总线的开放式电子控制器的设计及H IL仿真试验研究

2015-11-16余之杰张天宏刘冬冬

余之杰,张天宏,陈 建,刘冬冬

(1.南京航空航天大学江苏省航空动力系统重点实验室,南京210016;2.中航工业动力控制系统研究所,江苏无锡214063)

0 引言

目前航空发动机数字式电子控制器(Digital Electronic Engine Controller,DEEC)一般采用集中式架构,其计算任务集中在某1个处理器上。这种架构导致软件设计难度大、故障检测及系统重构设计复杂、维护升级成本高、系统可重用性差等问题[1-3]。先进的DEEC应具备较好的开放结构特性,一般具备以下特点:(1)硬件子模块具备高度的通用性;(2)运行在硬件子模块上的软件代码可以在不同的硬件平台上移植;(3)任意1个子模块的修改或更换不影响其它模块[2-6]。

TTP/C总线是1种先进的基于时间触发协议(Timer Trigger Protocol,TTP)的数据总线,其中C是指该协议达到了SAE的C类标准[7]。TTP/C总线具有严格时间确定性、安全关键性和完全分布式的特点,比TTCAN、Flex Ray总线具有更完备的容错机制,比ARINC659总线具有体积小、可用性高和价格低的优势[8]。因此,TTP/C总线更适合构建开放式DEEC,并已在航空航天领域得到应用[8]。

本文基于自主开发的TTP/C总线控制器[9],设计了1种以FPGA+DSP为核心的智能节点,并构建了1个包含3个智能节点的开放式架构的DEEC。3个智能节点协同实现开放式控制发动机油针位置和转速。最后通过接口模拟器进行HIL仿真验证。

1 基于TTP/C总线的开放式DEEC设计

1.1 开放式DEEC架构

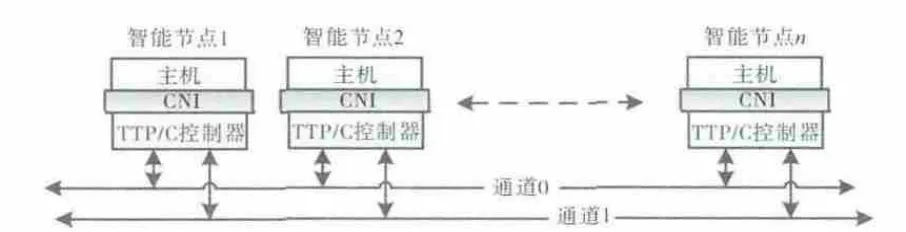

基于TTP/C总线的开放式DEEC的一般架构如图1所示。控制器由多个智能节点通过TTP/C总线互连,每个智能节点包含TTP/C总线控制器和主机控制器。TTP/C总线控制器(以下简称TTP/C控制器)功能由FPGA实现,主机控制器功能由DSP实现[9]。

图1 基于TTP/C总线的开放式DEEC的一般架构

1.2 智能节点设计

转速控制回路是发动机最典型的控制回路,也是最基本、最重要的控制回路,其控制性能的优劣将直接影响发动机的性能和安全[10]。本文搭建的开放式DEEC包括3个智能节点,分别实现转速信号采集、油针位置信号采集和闭环控制、转速闭环控制功能。

智能节点设计的共同之处是TTP/C控制器、主机控制器与TTP/C控制器接口部分。智能节点控制器内部结构如图2所示。基于FPGA的TTP/C控制器包括Nios II软核处理器、冗余收发器和接口电路等。TTP/C控制器和主机控制器之间的数据交换通过通信网络接口(Communication Net Interface,CNI)实现。CNI实质上是为主机与TTP/C控制器提供了一致性的虚拟共享内存,允许这2个控制器随机访问这个存储空间。CNI内部包含3个数据区域:控制域、状态域和消息域。

图2 智能节点控制器内部结构

TTP/C控制器的异常状态中断信号也通过CNI传递给主机。每次中断信号判断有效后,主机从中断服务程序中读取TTP/C控制器状态域中的中断向量列表,并通过相应的协议判断异常事件的类型,例如:控制器错误、启动同步完成、同步异常、C状态有效等。如果2个控制器同时访问状态域和数据域,读取状态可能不确定,为此必须建立主机和控制器读取数据的互斥机制,防止其同时访问。CNI接口互斥访问示意图如图3所示。

图3 CNI接口互斥访问

CNI的实现方式多样,但是在安全关键领域必须阻止TTP/C控制器和主机之间的故障传递。为此本文的TTP/C控制器在FPGA内部构建了1个双口RAM作为公共数据区。主机DSP设置1个外部数据扩展区(XINTF),能够对双口RAM区的数据进行读写操作。DSP根据TTP/C控制器发送的中断请求实现对双口RAM读写操作[11]。

智能节点设计针对各智能节点实现的不同功能,设计相应的扩展接口电路。简要描述3个智能节点的设计。

(1)节点1为转速信号采集智能节点,用于采集转速信号。转速信号是周期性脉冲信号,本节点采用DSP的ECAP采集模块,自动捕获转速信号周期,并采用中断方式实现连续周期采集和滤波处理,以保证转速测量的可靠性。

(2)节点2为油针位置信号采集和控制智能节点,用于采集油针位置和闭环控制。油针位置LVDT信号经过调理后是电压信号,通过DSP的AD模块采集位置信号。油针是通过驱动电流控制的,电流由DA芯片MAX532输出的电压信号经电路驱动电路提供。DSP通过SPI同步通讯模块控制MAX532。

(3)节点3为转速控制智能节点,是主控制节点,实现转速闭环控制及与监控计算机通信。通过DSP的SCI异步通信模块实现与监控计算机的串口通信。串口发送周期为20 ms,与转速控制步长一致,而串口接收采用中断方式,以防止数据覆盖出错。

在节点2和节点3中均采用PID闭环控制算法,因为PID算法简单且鲁棒性好,在实际工程中得到了广泛应用。

2 HIL仿真试验

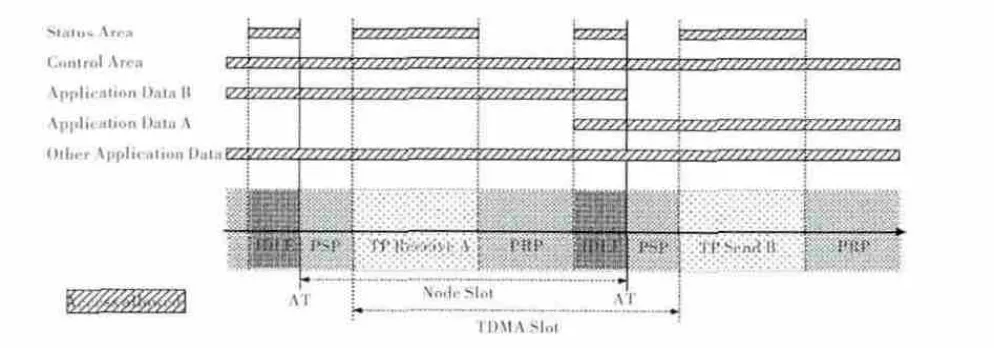

2.1 构建HIL仿真试验平台

本文搭建了如图4所示的开放式DEEC HIL仿真试验平台。节点3通过串行通信接口与监控计算连接,实现对开放式DEEC工作状态的监控。节点1的转速传感器信号接口、节点2的位置传感器及伺服阀接口与FADEC系统接口模拟器NFSIE-II连接[12]。

图4 开放式DEEC的HIL仿真试验平台结构

FADEC系统接口模拟器NFSIE-II是南京航空航天大学针对某电子控制器原型样机研制的仿真试验设备,具有FADEC系统传感器、执行机构及部分飞机系统的电气信号接口模拟能力,同时具备强大的故障注入能力[13]。

2.2 HIL仿真试验原理

试验原理如图5所示。由于转速闭环试验包含油针位置小闭环试验,所以先进行油针位置闭环控制HIL试验,整定油针位置控制PID参数,使油针位置能够迅速响应阶跃位置指令。油针位置闭环控制步长取5ms,以便能快速响应油针位置指令[14]。在油针位置闭环试验响应速度达到要求的基础上,再进行转速闭环控制HIL试验,转速闭环控制步长取20ms。

图5 开放式电子控制器HIL仿真试验原理

开放式DEEC的HIL仿真试验流程如下:

(1)由监控计算机通过串口发送转速控制指令给节点3;

(2) 节点1将采集到的实际转速信息广播到TTP/C总线上;

(3)节点3的转速控制器根据转速控制指令和实际转速信息产生油针位置控制指令,并将其广播到TTP/C总线上;

(4)节点2从总线上获取油针位置控制指令,进行油针位置小闭环控制,并将油针实际位置等信息广播到TTP/C总线上;

(5)节点3将各节点的信息通过串口发送到监控计算机用于试验监控。

2.3 HIL仿真试验信号标定

在接口模拟器中,需要将模型内嵌到cRIO中,通过LabVIEW建立了油针位置模型和简易的发动机模型[14-16]。试验前需要进行信号标定,将模型输入/输出的工程量、接口模拟器电信号量和DSP采集/输出的工程量一一对应。

(1)转速信号标定。转速信号与接口模拟器产生的频率信号成正比,通过2组数据可以得到其对应关系。将接口模拟器发动机模型的转速分别设定为0和120000 r/min(默认为满转速),DSP通过ECAP模块采集这2个频率量,分别对应实际百分比转速的0和100%,得到

式中:N 为实际百分比转速,范围0~100%;f 为DSP采集到信号的频率量,Hz。

(2)油针位置LVDT信号标定。油针位置信号与接口模拟器产生的电压信号成正比,通过2组数据可以得到其对应关系。将接口模拟器中油针模型的油针位置分别设定为0和100%,DSP通过AD模块分别采集其输出电信号量,采集到的2个量分别对应实际油针位置的0和100%,最终得到

式中:Gt为实际油针位置,范围0~100%;VAD为DSP采集的接口模拟器输出电压信号的数字量,12位AD的范围为0~4095。

(3)电流信号标定。伺服阀驱动模块所需的输出电流范围在-40~+40mA之间。控制器通过SPI控制MAX532产生电压并经过驱动电路产生驱动电流。MAX532为12位DA转换,控制指令为0~4095。通过接口模拟器界面观察电流信号和控制指令,确定12位数字量与电流信号的关系。

式中:D 为数字控制量,范围0~4095;I 为电流,mA。

2.4 HIL仿真结果及分析

3个智能节点控制信号与总线上的广播信号如图5所示。图中上面3条曲线分别是3个节点的广播控制信号,只有在其为高电平时,才允许该节点在总线上广播数据,最下面的曲线是总线上的数据信号。从图中可见,各节点的发送时段都限定在预设的时间槽内,TTP/C总线工作正常。

图5 节点控制信号与总线上的广播信号

油针模型简化后是1个积分环节,所以在PID算法中,只要加入比例环节,就能实现快速无静差控制[17]。通过整定P参数,优化控制效果,最终得到的油针位置闭环控制响应曲线如图6所示。其调节时间小于0.5 s,无静差、无超调。

图6 油针位置闭环控制响应曲线

阶跃位置给定时,期望油针位置与实际油针位置之间的差值较大,计算出的控制量也较大,图中电流为控制量,初始时电流较大,甚至达到饱和值。随着期望油针位置与实际油针位置接近,控制量减小,当差值为零时,控制电流为0mA。当给1个反向的阶跃位置参考量时,控制电流为负值。

优化PID控制效果后转速闭环控制响应曲线如图7所示。从图中可见,系统调节时间小于1 s,无静差、无超调。

图7 转速闭环控制响应曲线

当给定转速突然变大时,通过PID计算出来的期望油针位置也突然变大,实际油针位置开始变大,供油量增加,转速增大,期望油针位置下降。最终实际油针位置等于期望油针位置,这时实际转速也等于给定转速。

3 结论

(1)基于TTP/C总线的开放式电子控制器各智能节点能够可靠协同工作,实现对发动机实时、可靠地控制。

(2)这种开放式架构能够快速实现功能的扩充或改进,而对其他节点没有影响,极大地简化了系统的维护、升级过程。

总之,开放式电子控制器具有计算性能高、可扩展性好、可维修性强、全寿命周期成本低、开发和验证难度小、开发效率及可靠性高的优势,是新一代FADEC系统的发展方向。

[1]Jeffrey J T,Dr.Kevin D Le,Sivak P.Design and system implementationconsiderations for high-temperature distributed engine control[R].AIAA-2010-6674.

[2]Alireza B.Advanced,adaptive,modular,distributed generic universal FADEC framework for intelligent propulsion control systems[C]//ACGS Committee Meeting 100.Florida: Aerospace Control and Guidance Systems Committee, 2007:2008-2044.

[3]Alireza B.Status vision and challenges of intelligent distributed engine control architecture[R].AFRL-RZ-WP-TP-2008-2042.

[4]Bhal T,Alireza B,Richard M.Vision for next generation modular adaptive generic integrated controls (MAGIC) for military/commercial turbine engine[R].AIAA-2007-5710.

[5]Brendan Hall,Michael Paulitsch.Jet engine control using Ethernet with a brain[R].AIAA-2008-5291.

[6]Rama K Y,Rohit K B,Alireza R B.Stability analysis of distributed engine control systems under communication packet drop [R].AFRL-RZ-WP-TP-2008-2189.

[7]Roman Obermaisser.Time-triggered communication [M].Raton,CRC Press, 2011: 93-119.

[8]刘冬冬,张天宏,陈建.开放式FADEC 系统的数据总线技术研究[J].航空动力学报,2012,27(4):920-929.LIU Dongdong,ZHANG Tianhong,Chen Jian.The study on data bus of open FADEC system [J].Journal of Aerospace Power,2012,27(4):920-929.(in Chinese)

[9]刘冬冬.开放式FADEC 系统架构及可靠性建模技术研究[D].南京:南京航空航天大学,2013.LIU Dongdong.Research on architecture design and reliability modeling of open FADEC systems [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.(in Chinese)

[10]陈建.基于FPGA 的TTP/C 总线控制器设计及验证[D].南京:南京航空航天大学,2013.CHEN Jian.Design and validation of a TTP/C bus controller based on FPGA [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.(in Chinese)

[11]陈建,刘冬冬,张天宏.基于TTP/C 总线的开放式DEEC 设计及PIL 仿真验证[J].航空动力学报,2014,29(12):2936-2941.CHEN Jian,LIU Dongdong,ZHANG Tianhong.The design of open DEEC based on TTP/C data bus and PIL simulation [J].Journal of Aerospace Power,2014,29(12):2936-2941.(in Chinese)

[12]韩建军.基于BIT 的双通道容错电子控制器设计及验证[D].南京:南京航空航天大学,2010.HAN Jianjun.Design and validation of a dual-channel and fault-tolerate DEEC based on BIT [D].Nanjing:Nanjing University of Aeronauticsand Astronautics,2010.(in Chinese)

[13]张树彦,吕晓武,殷锴,等.FADEC 硬件在回路测试系统设计[J].测控技术,2013,32(9):81-84.ZHANG Shuyan,LYU Xiaowu,YIN Kai,et al.Design of hardwarein-the-loop test system for FADEC [J].Measurement and ControlTechnology,2013,32(9):81-84.(in Chinese)

[14]张天宏.航空发动机数字电子控制器的BIT 技术[J].航空制造技术,2009(18):42-45.ZHANG Tianhong.BIT technology of aeroengine digital electronic controller [J].Aeroengine Manufacturing Technology,2009(18):42-45.(in Chinese)

[15]孙健国.现代航空动力装置控制[M].北京:航空工业出版社,2011:93-95.SUN Jianguo.Modern aircraft power plant control [M].Beijing:Aviation Industry Press,2011:93-95.(in Chinese)

[16]刘绍辉.基于PowerPC 的航空发动机电子控制器快速原型研究[D].南京:南京航空航天大学,2013.LIU Shaohui.A study of aeroengine electronic controller rapid prototype based on PowerPC [D].Nanjing:Nanjing University of Aeronauticsand Astronautics,2013.(in Chinese)

[17]殷彬彬.基于LabVIEW 的发动机控制系统设计技术研究[D].南京:南京航空航天大学,2013.YIN Binbin.Research on design technology of engine control system based on LabVIEW [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.(in Chinese)