航空发动机软壁风扇机匣包容性研究

2015-11-16宣海军何泽侃牛丹丹柏汉松洪伟荣

宣海军,何泽侃,牛丹丹,苗 艳,柏汉松,洪伟荣

(1.浙江大学高速旋转机械实验室,杭州310027;2.中航工业沈阳发动机设计研究所,沈阳110015;3.先进航空发动机协同创新中心,北京100083)

0 引言

高强度纤维织物具有质量轻、比强度高、抗冲击性能等优点,广泛应用于兵器工业、交通运输和航空航天等领域。先进复合材料已经成为提高飞机推重比的重要手段之一,其中比较典型的应用是航空发动机风扇包容机匣。 传统的硬壁包容(hardwall containment)通常采用韧性极高的高强钢材料制成,利用其在撞击载荷作用下发生较大塑性变形以吸收断叶动能,并有效控制裂纹扩展;而软壁包容(softwall cont-ainment)指在薄壁金属机匣外缠绕强度和韧性优良的纤维(如Kevlar)条带,碎片击穿机匣内层,外层纤维只有被撞击的局部区域发生破损,机匣仍然保持结构完整性,碎片被机匣外部增强的柔性纤维增强复合材料捕获[1]。

高强度纤维缠绕增强的软壁风扇机匣是大型航空发动机轻质风扇机匣的主要选型之一,为理清研制思路,本文从结构特点、数值分析方法、试验方法、纤维性能考核等方面综述软壁风扇机匣包容性分析设计方法。通过分别研究适用于工程、机理分析的连续介质模型和纱线模型的优缺点,以及比较能有效考虑包容性分析中各关键因素的旋转打靶试验和能初步验证包容能力的部件包容试验的特点,为可开展的研究提供借鉴。通过总结纤维织物的性能测试方法,为选取优良的纤维织物以及发展适用的材料模型提供参考和依据。

1 软壁包容机匣结构特点

早期的航空发动机多采用硬壁包容机匣,在提高安全性的同时增加了自身质量,其性能难以满足现代高推重比发动机和大型绿色涡扇发动机的设计要求。近年来,纤维缠绕增强软壁包容机匣凭借成本低、质量轻、包容能力强的优点而被广泛应用。GE公司在CF6-80C2发动机上较早采用了软壁包容机匣[2],随后,RR公司的RB211,PW 公司的PW4084和GE公司的GE90等发动机均采用了该设计[3]。其中GE90发动机在较薄的铝合金壳体外表面铣出较多纵横交错的深槽,以保证机匣的刚度,再在壳体外侧缠绕65层Kevlar 纤维编织带,并覆以环氧树脂制成复合材料包容环。该设计在具有良好包容能力的同时,其质量比金属包容环减轻近50%[4]。典型软壁包容机匣及结构如图1所示,主要特点是通过在薄壁金属外缠绕多层纤维织物,用来捕捉飞出的碎片。

图1 典型软壁包容机匣及结构

2 软壁包容机匣数值分析方法

软壁机匣的数值分析与金属机匣的类似,一般基于直线打靶和部件包容试验,研究1种有效的包容性数值分析方法,应用于真实机匣包容性分析。

2.1 打靶试验数值分析

纤维织物打靶试验的数值仿真技术发展得比较完善,目前集中于连续介质模型和纱线模型。前者模型简单,计算速度快,有利于工程应用,但数值仿真结果并不能真实反映纤维织物的具体损伤形式;后者比较接近织物的内部结构,能有效评估织物的内部损伤情况,考虑对包容性的影响,但是数值仿真难度较大,建模比较困难,计算时间比较长。上述模型为纤维织物打靶试验的数值仿真分析提供了可行途径。

2.1.1 基于连续介质模型的数值分析

为了降低建模难度,连续介质模型不考虑材料内部结构,将其简化为各向异性的连续体,使用各向异性的本构方程来模拟纤维织物的力学行为。通过性能测试得到材料参数,如弹性模量、泊松比、不同方向的强度等。赋予纤维织物连续体的材料性质,可得出整体结构的响应,适用于工程分析。成功运用分析解、有限差和有限单元法建立冲击过程的模型。

Kollegal[5]发展了1种采用3维有限元模型捕捉纤维复合材料有效弹性性质的方法。通过包含基体材料和纱线材料的损伤、失效将非线性加入模型。使用该材料模型的拉伸和面内剪切行为与试验结果吻合较好。Roylance[6]运用有限差分技术,利用一系列无质量铰链纤维单元,在节点分布质量上使模型与实际的纤维密度相同。Shim[7]采用了相似技术,使用无质量铰链对纤维单元进行建模,但是黏弹性模型考虑了应变率效应,采用球形钢制弹体对Twaron纤维进行了弹道冲击试验,并与数值分析的结果进行了对比,结果在弹体残余速度和纤维能量吸收方面显示了较好的吻合性。

Lim[8]采用膜单元进行了球形钢制弹体对Twaron纤维材料的弹道冲击模拟,运用DYNA3D的材料类型应变相关的各向同性弹塑性模型(MAT19)。通过自定义载荷曲线定义了弹性模量、失效应力、屈服应力、剪切模量等随应变率的变化,试验与模拟结果吻合较好。

Iannucci[9]采用LS-DYNA和损伤发展模型对编织碳纤维复合材料遭受冲击载荷的行为进行了模拟,用平面应力壳单元代表复合材料,织物纤维与基体损伤通过减小有效刚度值进行模拟,随着刚度值的减小,材料损伤不断扩展直至失效。针对编织复合材料,Taibiei[10]采用单胞方法对其进行均质化,考虑纱线的重定向和材料方向的非正交性,在LS-DYNA中使用自定义的材料模型模拟圆柱弹体冲击kevlar129织物,用壳单元代表织物,模型中不考虑织物的损伤。通过对织物变形量和弹体的位移与时间的关系进行比较,得出模拟和试验结果吻合较好。

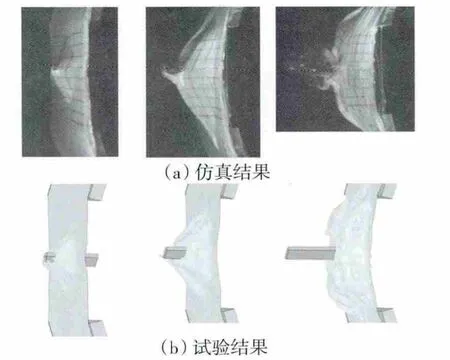

Stahlecker[11]通过试验获得织物的力学性质,构建纤维织物的非线性率相关性各向异性材料模型,使用LS-DYNA的UMAT子程序施加。在弹道冲击试验中,叶片撞击下的连续介质模型发生了变形与破坏,仿真结果与试验结果吻合良好,验证了该模型的正确性,如图2所示。

图2 连续介质模型仿真与试验结果对比

2.1.2 基于纱线模型的数值分析

通常采用纱线模型研究纤维内部作用机理。按照实际纱线(纤维束)的波动和编织方式直接建模,纱线为面内各向同性材料,可直观地反映纤维织物的具体编织结构,研究弹体与纱线、纱线与纱线之间的相互作用。

Rao[12]研究了Kevlar KM2纤维平纹织物的材料性质并进行了摩擦测试,确定了数值仿真中的材料参数。通过显微镜观察得到纤维横、纵向纱线的几何参数,建立纱线模型进行分析,仿真与试验结果吻合较好利用LS-DYNA考虑了不同材料性能下的平纹织物弹道冲击性能,得出刚度和强度更高的织物的弹道冲击性能也更好。刚度大能够更快地降低弹体速度,强度高能使纱线在破坏前吸收更多的弹体动能。

Duan[13]也利用纱线模型讨论了纤维织物靶板在不同边界条件下的弹道冲击性能。采用各向异性弹性材料模型,利用LS-DYNA分析得出4边约束的纱线模型能够较快地降低其速度,但对边约束使弹体速度降低。由于对边约束的纤维弹体侵彻纤维的时间比较长,吸收的能量较多。

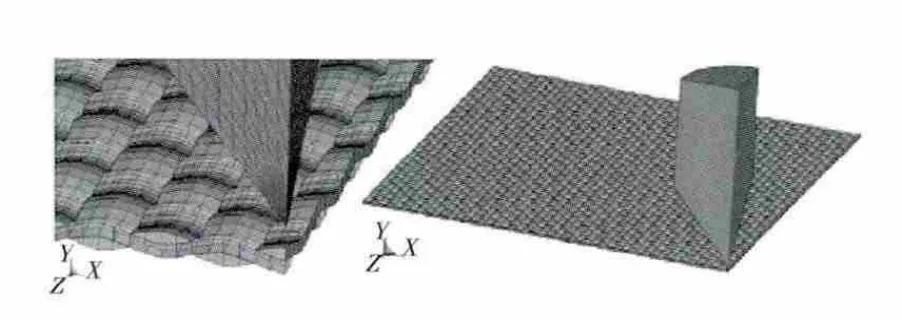

Talebi[14]研究了不同的弹体前端角度对纤维Twaron CT716撞击和侵蚀机制的影响。基于纱线模型,对称选择1/4模型,数值仿真如图3所示。考虑了材料之间的侵蚀,动、静态摩擦系数分别设为0.28和0.30。得出纤维的吸能能力跟弹体的初始速度有关,前端角为60°时对纤维的损害性最大,并随着弹体前端角度的增大,纤维织物吸能增多。

图3 基于纱线模型的数值仿真

2.2 软壁机匣包容性数值分析

考虑机匣结构的复杂性,一般在包容性数值分析时采用打靶试验中已经验证的数值模型。Bansal等[15]对Honeywell公司的HTF7000发动机风扇叶片的包容性进行了有限元分析,并通过弹道冲击试验验证材料本构和有限元模型,纤维织物采用3或4层壳单元建模。

软壁包容系统数值仿真结果如图4所示。通过比较包容系统的损伤预测,评估了叶片造成的损伤程度、缺口尺寸以及冲击位置,并检查了变形后的叶片形状。

图4 软壁包容系统数值仿真结果

3 软壁机匣包容试验方法

文献[16]中提到机匣包容性试验主要分为打靶试验(ballistic impact test)、在专门的高速旋转试验台上进行的部件试验(component containment test)、台架试验(rig test)和在室外试车台上进行真实发动机风扇叶片的包容试验(full engine test)4个步骤来验证和优化机匣的包容性。其中台架试验类似于部件试验,但试验条件更接近真实情况;真实发动机风扇叶片的包容试验是发动机适航取证的关键试验,费用极高。而打靶试验和部件试验是研究性的基础试验,也是验证仿真方法有效性的手段,下面对这2个方面进行综述。

3.1 有效的打靶试验方法

对于软壁机匣包容性试验来说,打靶试验主要用来考核纤维材料的性质,验证数值分析方法的有效性。文献[17]介绍了1种典型的全尺度包容环弹道冲击试验。夹具为含缺口的金属圆环,纤维织物缠绕在圆环上。圆环倾斜15°,置于空气炮前,使弹体可以越过上安装边打在机匣内壁上。试验得到了不同纤维织物的能量吸收关系,以及纤维织物的弹道极限。

直线打靶试验简化了零部件。在常见的打靶研究[18-24]中,大都使用平板条或者圆柱形弹体,导致得出的结果存在一定的偏差。

Carney[25-26]等研究指出,在不增加总体质量的情况下,曲面截面机匣的弹道极限比普通机匣的高15%。实际失效的叶片碎片以切线方向飞出撞击机匣,不仅涉及较大的倾斜角(Oblique angle)和偏航角(Yaw angle),还存在失效碎片沿质心的旋转(Tumbling),上述因素都无法在直线打靶试验中加以考虑。

相比空气炮直线打靶试验,在旋转试验台上进行的旋转打靶试验则可以有效地考虑问题关键,获得更接近于实际包容问题的结果。

外部缠绕纤维织物的金属机匣旋转打靶试验件结构如图5所示。叶片安装在试验台主轴上,加速至要求的转速后被释放。在自身离心载荷作用下,叶片弹体切线飞出,并以一定角度撞击机匣模拟件。当叶片穿透内层金属环后,开始与外层复合材料作用。在旋转打靶试验中,可利用高速相机拍摄叶片脱落后的撞击过程。观察撞击时刻的高速摄影照片,可分析出金属机匣损伤、纤维织物变形等。

图5 外部缠绕纤维织物的金属机匣旋转打靶试验件结构

3.2 典型的机匣包容试验方法

为准确评估机匣包容风扇叶片碎片的能力,在专门的高速旋转试验台上进行接近实际发动机工况的部件试验。选取某级风扇、压气机或涡轮叶盘和机匣安装于高速旋转试验腔内,使叶片在预定转速从根部飞断后撞击机匣,从而验证其包容能力,旋转部件包容试验装置如图6所示。该装置具有相对成本低、周期短、试验结果可以直接应用等优点。

图6 旋转部件包容试验装置

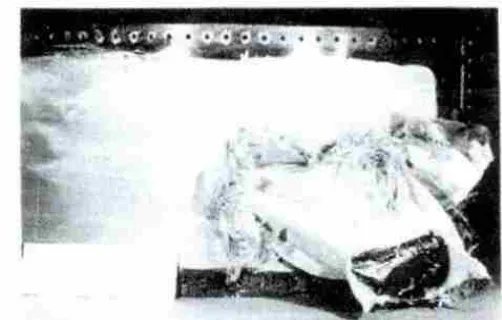

Stotler[27-28]选取叶尖直径为1.1 m、尺寸较小的TF34发动机的第1级风扇进行试验。将2个相距180°的叶片使用爆炸冲击方式同时释放,保证转子不平衡最小。包容环由2个180°半环拼成,可以通过同1次试验完成,最大程度地减小对试验台的损伤。典型的部件包容试验结果如图7所示,绘制不同厚度的包容极限能量图,为包容系统的设计提供参考。

图7 典型的部件包容试验结果

4 软壁机匣纤维材料测试

软壁机匣包容转子的碎片主要由外层纤维织物进行捕获,因此纤维织物的选择十分重要。由于平纹编织具有方式简单、容易获取、性能优良等特点,在国内外的研究[29-31]中得到广泛应用。不仅可以对外层纤维材料进行择优选择,而且可以用于发展最适合纤维织物性能的材料模型,导入仿真软件中,从而保证计算结果真实可靠。纤维基本性能测试包括拉伸、剪切和摩擦测试;另外为了更好地分析纤维织物抗冲击性能,进行应变率效应和抗老化等性能测试。

4.1 织物基本性能测试

Naik[32]和Stahlecker[33]考核了不同种类Kevlar、Zylon纤维的力学性能,分别进行了纤维缠绕和填充方向的拉伸、剪切和纤维层间摩擦试验。3种织物拉伸试验装置分别如图8~10所示。拉伸试验根据“ASTM D3039聚合物复合材料拉伸性质测试方法”在MTS上进行,分别进行了kevlar49和Zylon纤维平纹织物的拉伸试验。由于其特殊性,需要考虑两端夹持机构的滑动和织物横向收缩明显的特点。首先运用一边曲线槽,另一边V型槽的平板用于防止试样发生滑移;其次利用延伸仪装置来测量织物的横向变形。应力通过额定载荷与纱线平均截面面积的比值计算得到。结果表明:kevlar失效主要发生在织物的中间部分,而Zylon失效主要发生在加紧装置附近。二者拉伸性质类似,最大拉伸失效都表现出脆性。

图8 3种织物拉伸试验装置

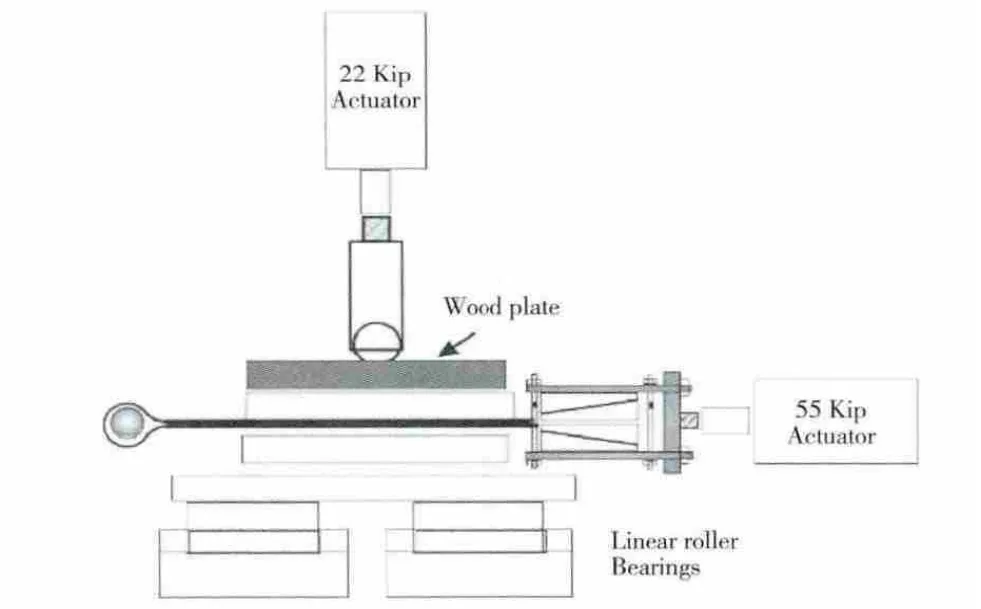

依据“ASTM D3518聚合物复合材料面内剪切性能测试标准”进行剪切性能测试。在试验中织物由方形金属相框夹持,其剪切试验装置如图9所示。从图中可见,考虑夹持装置的滑动,采用与拉伸试验相似的V型槽进行固定。在试验前,铰链连接夹角为90°,金属框4边长钢板将织物固定在与加载方向呈45°的位置。金属框可以沿加载方向运动。上面的铰链固定,下面的铰链以0.254 cm/s的速率运动,通过执行器的运动实现整体变形。通过Kevlar49剪切试验得出,在不同的剪切应变值下,剪切模量是不断变化的。另外,Mehta[34]研究了Kevlar等多种纤维剪切模量随温度的变化,发现Kevlar纤维在室温下的剪切模量为0.5~1.0GPa,随着温度的升高,其剪切模量逐渐减小。

图9 织物相框剪切试验装置

纤维的摩擦试验方法主要有纤维-柱形系统法和力三角形测试法等。采用不同方法得出的数据往往差异较大,纤维摩擦性能测试方法还有待成熟。在Naik[32]和Stahlecker[33]试验中,进行的纤维织物摩擦测试与以往的纤维丝测试不同,其试验装置如图10所示。利用摩擦力与摩擦系数之间的关系来定义织物间的摩擦系数。从图中可见,夹在2层相同织物间的1层织物使用水平执行器进行拉伸,通过垂直方向安装的另1个执行器对织物施加有效压力为0.41MPa的法向载荷。试验后绘制最大拉力与法向载荷的曲线可以计算出材料的摩擦系数。在125mm/min的加载速率下,kevlar49的动、静摩擦系数分别为0.22和0.21,zylon 1500D的动、静摩擦系数均为0.18。

图10 摩擦测试试验装置

4.2 应变率效应测试

研究表明纤维材料是率敏感性的,其率相关性通常通过分离Hopkinson杆试验(SHB)获得。传统的金属应变率效应试验是利用1维应力波加载技术测试材料的动态压缩变形。由于纤维织物是柔性材料,不能承受压缩力,故纤维的应变率试验装置需要在原来的基础上进行改进。Don等g[35]设计类似Hopkinson拉杆的旋转盘式杆拉伸装置,采用纤维束拉伸试验方法,得到了Twaron长丝在几种应变率下的拉伸曲线,指出在高速冲击测试中计算模型必须引入纤维材料高应变率下的材料参数。Xia和Wang[36]同样采用拉伸试验方法,进行了Kevlar49纱线的应变率试验,基于SHB试验进行了350 s-1的试验,发现纤维同时具有温度和率效应。纱线的弹性模量、峰值应力、峰值应变以及失效应变均随着应变率的增加而增大,随温度升高而减小。

4.3 纤维老化试验

纤维织物长时间使用后,在紫外线、高低温等环境因素作用下,其机械性能下降,甚至变脆、龟裂以致无法使用。航空发动机软壁机匣外层纤维材料在长久使用后也面临着老化的危险。为了选取性能优良且可长久使用的纤维,必须对其抗老化性能进行研究。国内外研究表明,纤维老化后,强度会明显降低。不同的纤维,强度降低的程度不一样;而断裂伸长率会因纤维材料的不同而出现不同的变化趋势。目前对纤维老化的研究主要集中在热氧、湿热以及光老化等方面。张鹏[37]等研究了ZYLON纤维的热氧以及湿热老化中温度的影响。依据GJB150.3A-2009和GJB150.9A-2009标准,在空气热氧、湿热老化试验箱中进行试验。前者给出ZYLON纤维抗断裂强度随老化温度的升高而降低;温度越高,纤维强度降低得越快。断裂伸长率先减小后增大,且随着老化温度的升高,纤维表面不再光滑,出现明显的小缺陷及沟槽。后者试验指出随着温度的升高,老化试验后ZYLON纤维的强度保持率减小,强度变为原来的90%左右,断裂伸长率增大。

文献[38]中的数据显示,Kevlar纤维在340mm波长的光下照射450 h后,其拉伸强度损失89%。Carturan等[39]通过单丝拉伸试验研究低强度UV辐照对HM-PBO纤维拉伸强度的影响,得出在紫外光辐照下的HM-PBO纤维拉伸强度近似于正态分布,拉伸强度与辐照时间的关系取决于辐照强度。

目前纤维的老化试验主要针对纤维单束,对纤维织物的研究还有待开展。

5 总结与展望

综上所述,自主研制大型航空发动机轻质复合材料软壁包容风扇机匣应注意以下几点。

(1)可以通过试验与数值仿真相结合的方法进行软壁机匣包容性研究,确定最适合的软壁包容机匣结构,加快研制速度,降低研制费用。

(2)基于连续介质模型的有限元分析技术,具有建模简便、计算效率高的优点,可有效地应用于工程分析。

(3)与直线打靶相比,旋转打靶试验可以更有效地考虑软壁机匣包容性设计中所涉及到的关键因素,试验条件更接近实际运行工况,在有效控制试验成本的前提下应当优先采用。

(4)通过对纤维织物进行性能测试,选取合适的外层纤维材料,发展适用的材料模型,可为风扇机匣包容性数值仿真技术研究奠定基础。

[1]宣海军.航空发动机机匣包容性研究综述[J].航空动力学报,2010,25(8):1860-1870.XUAN Haijun.Review of aeroengine case containment research [J].Journal of Aerospace Power,2010,25(8):1860-1870.(in Chinese)

[2]沈尔明.先进树脂基复合材料在大涵道比发动机上的应用[J].航空制造技术,2011(17):56-61.SHEN Erming.Advanced polymer matrix composites for high bypass ratio engines application [J].Aeronautical Manufacturing Technology,2011(17):56-61.(in Chinese)

[3]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:427-428.CHEN Guang.Analysis of structure design for aeroengine [M].Beijing:Beihang University Press,2006:427-428.(in Chinese)

[4]Horibe K,Kawahira K,Sakai J,et al.Development of GE90-115B turbofan engine[J].IHI Engineering Review,2004,37(1):1-8.

[5]Kollegal M,Chatterjee S N,Flanagan G.Progressive failure analysis of plain weaves using damage mechanics based constitutive laws[J].International Journal of Damage Mechanics,2001,10(4):301-323.

[6]Roylance D,Chammas P,Ting J.Numerical modeling of fabric impact[C]// Proceedings of the National Meeting of the American Society of Mechanical Engineers,San Francisco: ASME,1995 155-160.

[7]Shim Vad P,Lim C T,Foo K J.Dynamic mechanical properties of fab ric armor [J ].International Journal of Impact Engineering,2001,25:1-15.

[8]Lim C T,Shim V P,Ng Y H.Finite-element modeling of the ballistic impact of fabric armor [J].International Journal of Impact Engineering,2003,28(1):13-31.

[9]Iannucci L,Willows M L.An energy based damage mechanics approach to modeling impact onto woven composite materials-Part I: numerical models[J].Composites,2006,37(11):2041-2056.

[10]Tabiei A,Ivanov I.Computational micro-mechanical model of flexible woven fabric for finite element impact simulation [J].International Journal for Numerical Methods in Engineering,2002,53(6):1259-1276.

[11]Stahlecker Z.Development of reliable modeling methodologies for engine fan blade out containment analysis-Part II: finite element analysis[J].International Journal of Impact Engineering,2009,36(3):447-459.

[12]Rao M P,Duan Y,Keefe M,et al.Modeling the effects of yarn materialproperties and friction on the ballistic impact of a plain-weave fabric[J].Composite Structures,2009,89(4):556-566.

[13]Duan Y,Keefe M,Bogetti T A,et al.Modeling the role of friction during ballistic impact of a high-strength plain-weave fabric [J].Composite Structures,2005,68(3):331-333.

[14]Talebi H,Wong S V,Hamouda A.Finite element evaluation of projectilenose angle effects in ballistic perforation of high strength fabric[J].Composite Structures 2009,87:314-320.

[15]Bansal S,Mobasher B,Rajan S D.Development of fabric constitutive behavior for use in modeling engine fan blade-out events [J].Journal of Aerospace Engineering,2009,22(3):249-259.

[16]Horsley J.The Rolls-Royce way of validating fan integrity [R].AIAA-93-2602.

[17]Pereira J M,Revilock D M.Explicit finite element modeling of multilayercomposite fabric for gas turbine engine containment systems-Part II:ballistic impact testing[R].DOT/FAA/AR-04/40.

[18]Ulven C,Vaidya U K,Hosur M.V.Effect of projectile shape during ballistic perforation of VARTM carbon/ epoxy composite panels [J].Composite Structures,2003,61(1-2):143-150.

[19]Gellert E P,Cimpoeru S J,Woodward R L.A study of the effect of target thickness on the ballistic perforation of glass-fiber-reinforced plastic composite [J].International Journal of Impact Engineering,2000,24(5):445-456.

[20]Wu E,Chang L.Woven glass/epoxy laminates subjected to projectile impact [J].International Journal of Impact Engineering,1995,16(4):607-619.

[21]黄英,刘晓辉,李郁忠.Kevlar 织物增强复合材料层合板冲击损伤特性研究[J].西北工业大学学报,2002,20(3):486-491.HUANG Ying,LIU Xiaohui,LI Yuzhong.On improving bullet proof properties of Kevlar wove-fabric reinforced composite laminated plate[J].Journal of Northwestern Polytechnical University,2002,20(3):486-491.(in Chinese)

[22]Chu C K,Chen Y L,Hseu G.C,et al.The study of obliquity on the ballistic performance of basket fabric composite materials [J].Journal of Composite Materials,2007,41(3):1539-1558.

[23]Lopez-Puente J,Zaera R,Navarro C.Experimental and numerical analysis of normal and oblique ballistic impacts on thin carbon-epoxy woven laminates[J].Composites: Part A,2008,39(2):374-387.

[24]Carney K.Jet engine fan blade containment using two alternate geometries[C]//The 4th European LS-DYNA Users Conference,German:Aerospace /Fluid-Structure,2003:1-9.

[25]Carney K S.Jet engine fan blade containment using an alternate geometry[J].International Journal of Impact Engineering,2009,36:720-728.

[26]Steven J L,Richard B M.Advanced aircraft materials engine debris penetration testing[R].DOT/FAA/AR -03/37.

[27]Stotler C L,Coppa A P.Containment of composite fan blades [R].NASA-CR-159544,R79AEG197.

[28]Stotler C L.Development of advanced lightweight system containmentfinal report[R].NASA-CR- 165212,R81AEG208.

[29]Duan Y,Keefe M,Bogetti T A,et al.Finite element modeling of transverse impact on a ballistic fabric[J].International Journal of MechanicalScience,2006,48(1):33-43.

[30]Gu B.Ballistic penetration of conically cylindrical steel projectile into plain-woven fabric target a finite element simulation [J].Composite Material,2004,38(22):2049-2074.

[31]王东宁,李嘉禄,焦亚男,等.平纹织物三维细观几何模型和织物防弹实验的有限元模拟[J].材料工程,2013(9):69-74,78.WANG Dongning,LI Jialu,JIAO Yanan,et al.3D Meso-geometrical model of plain weave fabric and finite element modeling under balli ticimpact [J].Journal of Material Engineering,2013(9):69-74,78.(in Chinese)

[32]Naik D.Development of reliable modeling methodologies for fan blade out containment analysis-Part I: experimental studies [J].International Journal of Impact Engineering,2009,36(1):1-11.

[33]Stahlecker Z.Development of reliable modeling methodologies for engine fan blade out containment analysis-Part II: finite element analysis[J].International Journal of Impact Engineering,2009,36(3):447-459.

[34]Mehta V R,Kumar S.Temperature dependent torsional properties of high performance fibres and their relevance to compressive strength[J].Journal of Materials Science,1994,29:3658-3664.

[35]Dong L M,Xia Y M,Yang B C.Tensile impact testing of fiber bundles[J].Acta Material Composite Sinica,1990,7(4):9-15.

[36]Wang Y,Xia Y M.Experimental and theoretical study on the strain rate and temperature dependence of mechanical behavior of Kevlar fiber[J].Composites,1999,30:1251-1257.

[37]张鹏.PBO 纤维热稳定性研究[J].高科技纤维与应用,2012,37:25-30.ZHANG Peng.Study on the thermal stability of PBO fiber [J].Hi-Tech Fiber and Application,2012,37:25-30.(in Chinese)

[38]赵浩.复合抗紫外剂对PBO 纤维光稳定性的影响[J].材料导报,2011,25:107-109.ZHAO Hao.The effect of hybrid ultraviolet stabilizers on the UV stability of poly fibers [J].Material Review,2011,25:107-109.(in Chinese)

[39]Carturan S,Quaranta A,Maggioni G,et al.Optical study of the matrix effect on the ESIPT mechanism of 3-HF doped sol-gel glass[J].Journal of Sol-Gel Science and Technology,2003,26(1-3):931-935.