蒸汽干度控制在注汽锅炉上的应用

2015-11-14王红

王 红

(辽河油田经济贸易置业总公司, 辽宁 盘锦 124010)

1 注汽锅炉蒸汽干度控制的现存问题

在热力开采稠油中,需要向稠油层注入高压高温的湿蒸汽,而这种蒸汽的干度对稠油开采的经济效益有着重要的影响,因此蒸汽干度需要实时检测与控制。在化工、食品加工、制药等很多工业生产行业中,干度检测和控制也是非常重要的[1]。所以注汽锅炉蒸汽干度的先进自动控制显得格外重要,并且提高注汽锅炉蒸汽干度控制的先进自动控制能力已成为我国采油事业的当务之急。根据对采油厂的注汽采油进行现场调研,发现干度控制存在以下不足:

(1)无法及时掌握注汽锅炉的现场状况, 如蒸汽温度、蒸汽压力、质量流量变化趋势等历史曲线,进而无法对蒸汽干度进行实时分析和控制。

(2)蒸汽干度的测量需要人工进行化验,通过酸碱中和滴定。该测量方法有两点不足,即滞后的时间太长和蒸汽干度的精确度与操作精细程度、操作熟练程度等人为因素有关。

(3)干度的控制基本上处于手动状态,注汽锅炉处的蒸汽干度测量与控制受人为因素的影响很大,不但对注汽系统的安全运行受到威胁,而且还对采油的经济利益有关[2]。

(4)现场蒸汽压力的波动,对蒸汽干度产生了一定的影响。

2 系统的设计方案

本设计的蒸汽干注汽锅炉度控制系统既要满足生产自动化控制又要满足“分散控制,集中管理,数据共享”的要求。在人机接口方面,利用上位计算机所支持的丰富的应用软件,可实现友好的人机接口及完善的监控管理功能,所有的报警故障信息及系统参数都可通过上位计算机监控。为操作简化、减少故障发生率,只设计几个重要的按钮,如急停按钮、停止按钮、启动按钮、电源开关等几个按钮,这样不但减少了外部元器件,而且使系统趋于简单化,提高了系统可靠性和集成度,操作人员在控制室就可以判断现场的情况,并且能及时做出反应,确保注采安全自动运行。

针对目前注汽锅炉蒸汽干度控制系统存在的问题和不足,提出以下更改和设计方案:

(1)在控制环节中增加控制点,提高控制效果。更改原先不合理的控制设计;更新淘汰不适合新应用的现有线路及元器件。从而使控制系统更先进、安全、可靠。

(2)针对注汽锅炉蒸汽干度控制采用预测函数(PFC)算法对其控制,解决延迟性,提高控制精度。

(3)系统具有自动和手动两种控制功能。当控制柜上的手动/自动选择按钮在手动状态时,通过现场人工操作控制按钮进行控制,用以实现单炉运行或现场维修;当控制柜上的手/自动按钮在自动状态时,以通讯方式实现上位机对现场的控制。

(4)利用上位计算机通过现场总线建立站间级监控系统,完成生产设备的在线控制、动态监视、故障报警及维护功能。同时考虑到企业发展对信息集成度要求越来越高,建立下面采油站与机关管理层建立网络连接,将采油数据信息集成到机关管理层。这样能够及时上传现场采油信息和向下送达控制采油信息,完成采油站与机关间的管理和调度,能够促进采油量大幅度提高。

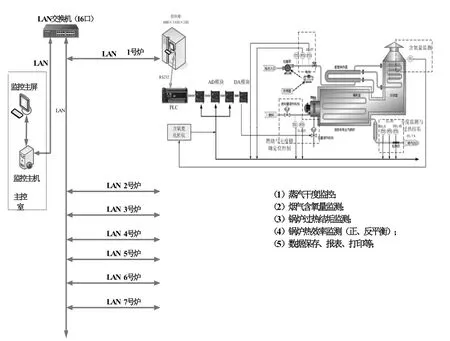

3 注汽锅炉蒸汽干度系统的组成

为了更好的控制注汽锅炉蒸汽干度,本系统设计主要克服调节执行器的阻尼现象,以保证蒸注汽锅炉汽干度控制系统的安全高效精确的控制蒸汽干度。注汽工艺参数控制指标要求,根据注汽炉的条件和状态,为了实现对注汽炉更好的监督、控制和管理,控制系统主要由上位机、下位机、执行器和传感器组成。下位机PLC控制系统手动调节蒸汽干度控制系统的运行参数,同时对该系统的各控制点进行实时控制,并对报警信号做出反应。上位机主要对蒸汽干度控制系统的运行参数进行自动控制,对注蒸汽干度控制系统的运行状况进行监视。预测函数(PFC)算法在VB中运算得出控制量,通过DDE通讯和组态王进行实时地数据交换,把控制量实时的传给 PLC, 这样可以保证蒸汽干度控制的实时性。PLC和组态王之间的数据传递用通讯方式实现,控制系统硬件框图如图1所示。注汽锅炉蒸汽干度控制系统连续运行的时间很长,要求控制系统的可靠性非常高。因此,在本系统中,设计了下位机手动调节和开环调节、上位机自动控制三种控制方式来实现运行系统参数调节。这几种方式相互转换可以通过控制柜上的手动自动转换开关和操作界面上的转换开关进行实现。下位机主要实现蒸汽温度、蒸汽压力、压差、给水流量等数据的采集,是整个控制系统的核心。并对其采集数据进行处理,然后送给D/A模块,实现对执行器的控制。下位机把数据传给上位机,这样上位机就可以反映系统的运行情况,并且可以监视整个系统的状况,设置参数的初始值。

图1 控制系统硬件框图Fig.1 Block diagram of control system hardware

4 建立算法模型

4.1 蒸汽干度PFC控制器的设计

在工业生产过程中,生产过程一般都可以近似表示为一阶加纯滞后模型

式中: Km— 预测模型的稳态增益;

Tm— 时间常数;

τm— 纯滞后时间。

当设定值在被控区间里其变化率小于或等于某一阈值θ时,控制输入取阶跃函数这样一个基函数即可,在本文设计的蒸汽干度控制系统中,就符合这样的条件。根据阶跃函数和预测函数结构化控制变量的特点可得[4]:

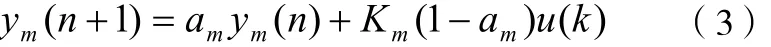

先考虑 i = 0的情况,即预测模型无纯滞后的情况[3]。在加入一个零阶保持器进行离散化后,可求得模型的差分方程为:

式中 am= exp(- Ts/ Tm),下面用递推法和数学归纳法来推导模型的第P步预测值。

又因 u (n + i ) = u(n),则有:

同理可得:

为了求取控制量,令 ¶J /¶u (n )=0即

由式(2)代入式(4)可得:

再由式(4)可得n时刻的控制量为:

当tm≠0 时,参考Smith预估控制的思想,预测函数控制算法仍采用tm=0 的模型,对系统对象的输出进行修正,设D = tm/ Ts(取整数部分),修正后的过程输出值为ypav( n)。则有:

修正后的预测误差为:

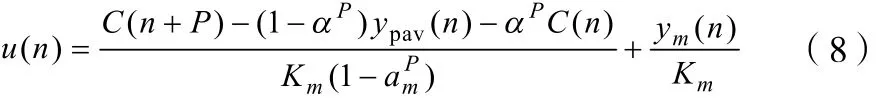

再由式(5)代入式(6)可得到一阶惯性纯滞后过程的预测函数控制器输出为:

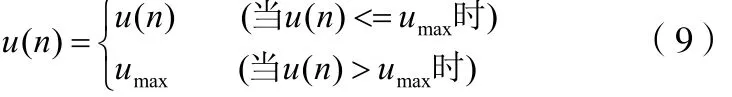

在实际的运用中,常常要考虑约束条件,如控制量幅值限制:

再如控制量变化率限制:

式中,umax和Vmax分别是控制量最大幅值和控制量最大变化率限制值。

4.2 蒸汽干度模型的建立

经过分析大量的现场数据和现场实验的结果可以得出蒸注汽锅炉汽干度模型为:

经现场测试,根据管道长度、水流量、蒸汽流速可测得稳态增益Km=0.6~0.9;时间常数Tm= 270~500 s;tm=300~480 s。

表1为SAGD2#56号炉现场测得的部分数据。

表1 SAGD2#61号炉现场部分数据Table 1 Field data

5 注汽锅炉蒸汽干度PFC控制器实现

在工业控制领域中,纯滞后被控对象采用常规PID控制时,为了维持系统的稳定性和抗干扰性以及鲁棒性,必须对控制系统的作用整定得很弱。因而,难以得到满意的控制效果[5]。采用PFC算法,可以很好的解决上述问题。但是,预测函数控制算法涉及到大型矩阵的乘除、求逆等运算,而工业现场常用的控制器 PLC一般也不具备矩阵的运算能力,而又上位机组态软件也计算能力有限,这就使PFC算法的工程实际运用受到了极大的限制。本文采用PLC负责采集现场数据,把这些采来的数据进行的处理和转换通过 RS-232串口传到上位机组态软件,然后组态软件通过DDE通讯与VB进行数据交换,根据现场回来的数据把预测函数控制算法在VB中计算并且得出当前时刻的控制量,然后再把这个当前时刻的控制量返回给组态软件,组态软件送给PLC,PLC通过模拟量输出模块来控制执行器这样的设计方案。

然而这种方案一旦上位机出现问题不能和下位机PLC通讯,先进控制就不起作用,整个系统崩溃,为了防止出现这种情况,在PLC中嵌入PID常规控制方法[6]。

当上位机与PLC通讯不正常时,PLC根据通讯中断标志自动切断先进控制该为常规PID控制,并且把通讯中断前的蒸汽干度设定值、控制量等自动取过来进行无扰动切换,这样使该系统更加稳定可靠。

6 结 语

对注汽锅炉蒸汽干度控制器进行分析与研究,并设计了干度PFC控制器,并根据采油厂的现场数据和现工人多年的经验得出蒸汽注汽锅炉干度控制系统的模型。并通过蒸汽干度PFC控制器和PID控制器进行比较,其控制效果比PID效果好,更优越于PID控制。

[1] 张锐. 稠油热采技术[M]. 北京: 石油工业出版社, 1999.

[2]卞永钊. 注汽锅炉控制系统的改造与设计[D]. 沈阳: 东北大学,2003.

[3]刘峙飞, 金晓明, 王树青. 双值预测函数控制[J]. 控制与决策,1999(14) (增刊): 553-556.

[4] 王国玉, 韩璞, 王东风,等. PFC-PDI串级控制在主汽温控制系统中的应用研究[J]. 中国机电工程学报,2002,22(12): 50-55.

[5] Xin jiangli, Pei liang. A new method for measuring the steam quality[J].Proceeding of Spie, 2002, 21(10): 492-495.

[6] 楼史进. 预测函数控制、参数预测控制及透明控制[D]. 杭州:浙江大学, 1998.