微细通道内CO2沸腾换热与干涸特性

2015-11-13

微细通道内CO2沸腾换热与干涸特性

陆至羚1,柳建华1,2,张良1,张瑞1,吴昊1,祁良奎1

(1上海理工大学能源与动力工程学院,上海200093;2上海市动力工程多相流动与传热重点实验室,上海200093)

摘要:CO2作为一种天然制冷剂在微通道内应用具有很大的换热优势,然而由于微尺度效应及其物性,在低干度区容易发生干涸,严重影响换热效果。为研究微细通道内CO2流动沸腾换热与干涸特性,搭建了相应实验装置,对内径分别为1mm、2mm、3mm以及内表面粗糙度为16μm的不锈钢管,在CO2制冷剂热流密度2~34kW/m2、质量流率50~1350kg/(m2·s)、饱和温度−10~15℃下进行换热性能与干涸实验对比研究。结果表明:常规管径换热特性在微细通道内不再适用;热流密度的增加对于强化核态沸腾换热具有显著影响,高于临界热流密度(critical heat flux,CHF)则发生干涸;质量流率对于核态沸腾区换热系数的影响则较小;不同饱和温度时换热特性有所不同,高饱和温度下换热系数随其升高而提高,低饱和温度下则相反;干涸过程对总换热系数的影响占34%。研究结论为CO2微通道换热器的研究开发提供理论依据。

关键词:二氧化碳;微通道;沸腾换热;临界热流密度;干涸;微尺度

第一作者:陆至羚(1991—),女,硕士研究生,研究方向为制冷与空调。E-mail lingling6243@hotmail.com。

随着温室效应的日趋严重,找寻一种高效换热的环保制冷剂变得越发紧迫。较传统制冷剂而言,CO2在管内液膜较薄,易形成核态沸腾,且导热系数较高,在传热效率上有较大优势[1-3],同时微通道的尺度效应能强化两相传递性能[4-5]。但由于其物性与微尺度效应,CO2更容易在低干度区发生干涸,使换热系数急剧下降。

目前有学者对CO2微细通道内干涸现象及其成因进行研究,然而结论差异很大,甚至出现相反的结论。一般认为随质量流率增加,干涸发生干度值减小,对流动沸腾换热不利,而Ducoulombie等[6]研究认为随质量流率的增大,换热表面出现干涸现象对应的制冷剂干度增大,增大制冷剂的质量流率对提高沸腾换热系数有利。Bredesen等[7]的研究结果是,当饱和温度较低时(−25℃),换热系数随着干度的增加几乎不变,但当饱和温度为5℃时,换热系数随着干度的增加而下降。Jeong等[8]对螺旋盘管进行了实验研究,数据表明换热系数没有随着干度的增加而减小,这可能是由于管内表面的二次流动阻止了干涸的发生。目前干涸现象的研究较少,仅在研究换热系数时,附带进行干涸现象和临界热流密度(CHF)的研究,没有深入分析其机理及影响因素[9-11],实验研究也主要集中在较大管径的管路,因此对于CO2在微细通道内流动沸腾换热性能研究仍需要大量实验研究。本文搭建了CO2微细通道内流动沸腾换热装置进行实验研究,为CO2微细通道内沸腾换热与干涸特性提供实验结论与机理分析。

1 理论基础

CO2热物性使其在微细通道换热过程中制冷剂流态更容易向环状流甚至雾状流转变,传热表面的干涸现象会提前发生。图1所示为水平管内流动沸腾的环状液膜干涸的机理图,理论模型分析中简化为将A、B区域分别对应于环状流与环状流向干涸发展区域,然而实际过程中流态则更为复杂。

图2所示为换热系数随管内流动两相流体蒸气干度变化,A、B区域与图1中A、B区域相互对应。在区域B内由于管内环状液膜开始部分干涸导致换热系数相对区域A有所偏离,但换热系数并没马上下降,而是在区域B中达到最大值后开始急剧下降直至图1中所示雾状流区域。

图1 水平管内干涸原理图

图2 换热系数随蒸气干度变化

2 实验装置

本实验系统(如图3)主要由三部分构成:CO2循环系统、低温载冷剂循环系统、数据采集系统。

图3 实验系统原理图

根据实验目的和CO2的物性确定了实验研究的范围,测试工况如表1所示。

在本实验系统中被测制冷剂干度依据制冷剂压力获得的过冷或饱和液体焓值,采用计算输入制冷剂热量获得其对应焓值变化计算其相应焓值,测试段内位置z处,当P=P(z)时,由式(1)获得测试段制冷剂焓值h(z),测试管内制冷剂干度x(z)则可由式(2)求得。

表1实验测试工况表

式中,hh,i为进入预热器入口过冷液体制冷剂焓值,W/(m2·K);Qh为预热器对制冷剂的加热量,W;Qleak为预热器与测试段入口进入制冷剂的漏热量,W;q为热流密度,W/m2;Dw,i为管内径,m;qm为质量流率,kg/s;h1为测试段入口制冷剂焓值,W/(m2·K);Δh1v为测试段制冷剂汽化潜热,W/(m2·K)。

3 数据与分析

3.1热流密度对换热系数与干涸的影响

图4~图6分别为1mm、2mm、3mm测试管在外壁保温时,换热系数在不同干度下随热流密度变化曲线。结果表明:在干涸发生前换热系数随着热流密度的增加而显著增加;干涸发生后换热系数迅速减小。这是由于干涸过程的本质是由核态沸腾占主导的换热形式向对流换热占主导的转变,直至管壁液膜出现蒸干的过程。增加热流密度对这两种换热形式均有强化作用,在低干度区热流密度的增大强化了核态沸腾,对换热系数影响很大;在高干度区由于核态沸腾被抑制换热系数逐渐减小,此时热流密度对换热系数影响降低。由于热流密度越高蒸发越剧烈,在相同质量流率下,随热流密度的增加干涸现象更加明显,而干涸起始干度并没有显著改变。在高热流密度时,相同质量流率下热流密度越大其干涸发展的过程越快,干涸过程中换热系数下降更剧烈。且随着管径减小相同热流密度时干涸发生的起始与结束界限更加明显。热流密度较小时并没有观测到干涸现象,而当热流密度增加超过某一临界值时测试管测试管内部才发生干涸现象,这一趋势表明换热过程中存在CHF。

图4 饱和温度T=5 ℃、质量流率m=335 kg/(m2 ·s)、不同热流密度时1 mm管内CO2 实验换热系数

图5 饱和温度T=0 ℃、质量流率m=120 kg/(m2 ·s)、不同热流密度时2 mm管内CO2 实验换热系数

图6 饱和温度T=0 ℃、质量流率m=56 kg/(m2 ·s)、不同热流密度时3 mm管内CO2 实验换热系数

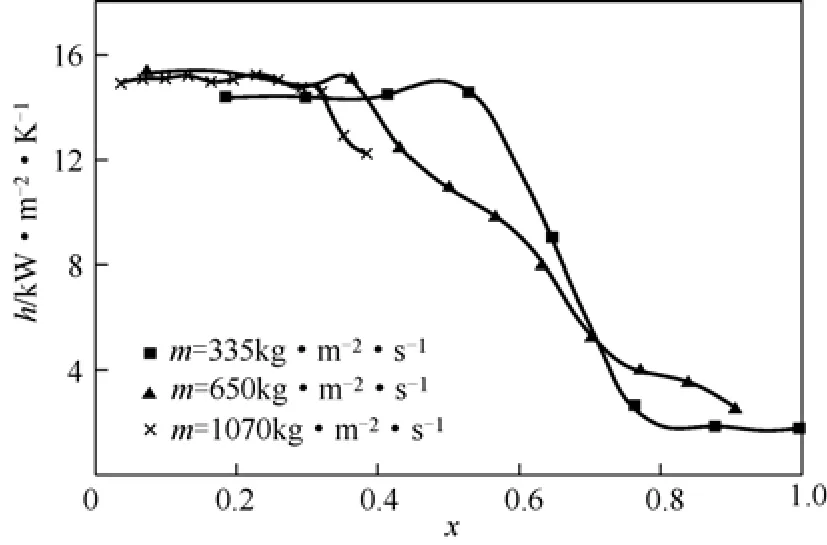

3.2质量流率对换热系数与干涸的影响

图7 饱和温度T=3 ℃、热流密度q=34.2 kW/m2 、不同质量流率时1 mm管内CO2 实验换热系数

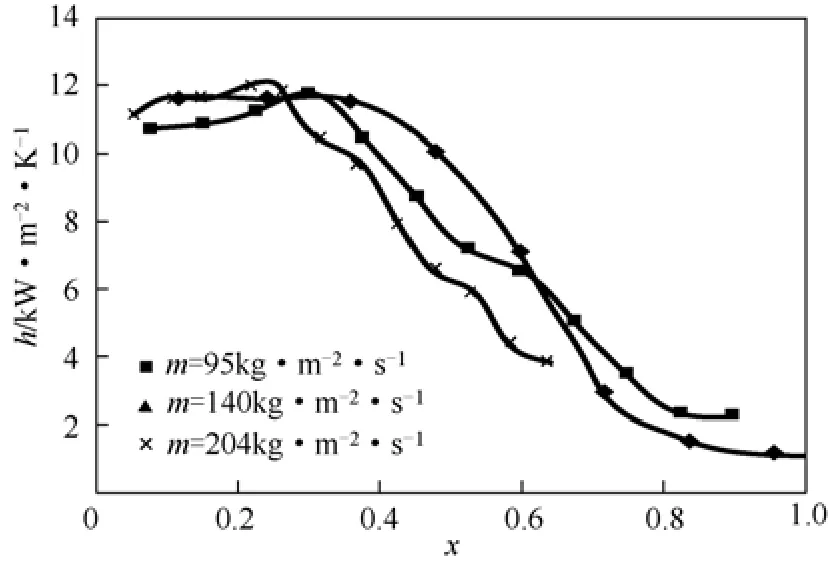

实验研究获得换热系数随干度变化曲线图7~图9显示。在1mm管内在低干度区域以核态沸腾换热为主,换热特性受质量流率变化影响较小;在高干度区域,随质量流率增加流体液滴夹带增多,提高了对壁面的润湿机率,换热系数相应增加。在3mm管中,当质量流率由56kg/(m2·s)增加至73kg/(m2·s)使测试热流密度低于临界热流密度,并没有发生干涸,管内流速增加强化了对流换热,因此换热系数随质量流率增加而显著增加;随着质量流率由73kg/(m2·s)增加至226kg/(m2·s),核态沸腾换热被明显抑制,换热系数大幅降低。说明随着换热通道尺度减小核态沸腾换热越易占主导作用。

图8 饱和温度T=2.5 ℃、热流密度q=32.8 kW/m2 、不同质量流率时2 mm管内CO2 实验换热系数

图9 饱和温度T=−5 ℃、热流密度q=22.4 kW/m2 、不同质量流率时3 mm管内CO2 实验换热系数

干涸现象结束之后,若质量流率小于临界值,则换热系数随质量流率增加基本维持不变;若质量流率大于临界值,换热系数随着质量流率增加而增加,且管径较小、质量流率较大、流体表面张力较小时该现象更加明显。这是由于质量流率较高使干涸换热过程中液滴夹带增加强化了对管内壁的冲击,在干涸结束后的较高干度区域换热系数随质量流率增加而增加,当干涸区域结束进入雾状流时较高的质量流率也对换热系数起了强化作用。

对1mm与2mm管内换热实验均表明当质量流率增加时干涸起始干度逐渐降低,这是由于较高的质量流率使换热过程由核态沸腾提前进入高速的环状流流态,对流换热抑制了核态沸腾换热效果。

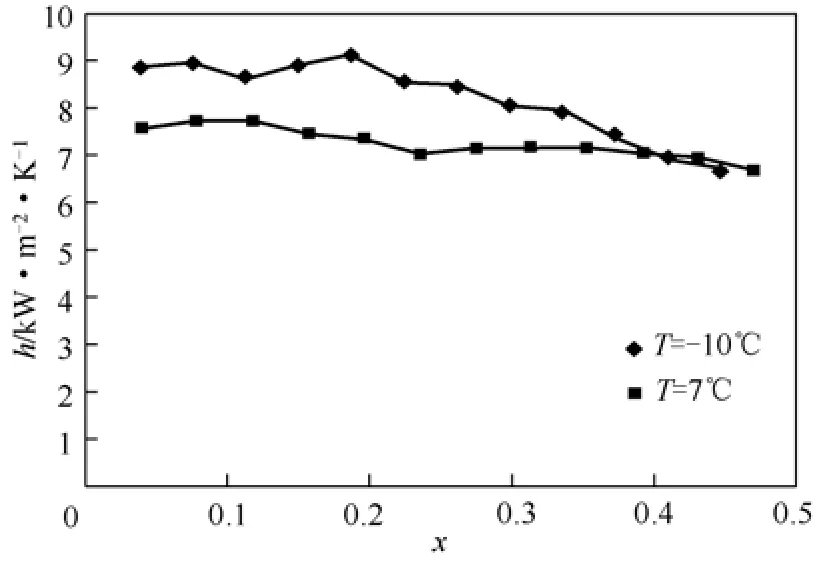

3.3饱和温度对换热系数与干涸的影响

图10 热流密度q=18.6 kW/m2 、质量流率m=1335 kg/(m2 ·s)、不同饱和温度时1 mm管内CO2 实验换热系数

图11 热流密度q=32.4 kW/m2 、质量流率m=177 kg/(m2 ·s)、不同饱和温度时2 mm管内CO2 实验换热系数

图12 热流密度q=5.7 kW/m2 、质量流率m=204 kg/(m2 ·s)、不同饱和温度时2 mm管内CO2 实验换热系数

当饱和温度高于某一温度时(图10与图11),换热系数随饱和温度上升相应增加,干涸发生干度有减小趋势,干涸后换热系数下降更剧烈。而当低于这一温度时(图12与图13),换热系数随饱和温度上升相应减小,饱和温度对物性的影响存在换热系数的最优值。这是由于,在高饱和温度工况时,当饱和温度越接近临界温度CO2黏度越低,强烈的核态沸腾使管内壁面液膜变薄更易破裂,因此在较高饱和温度区域温度变化导致的核态沸腾对换热的强化作用大于表面张力的影响,换热系数随饱和温度升高相应增加。在低饱和温度工况时,蒸气密度降低导致管内气相流速增加,同时CO2液体的导热系数增加使换热系数有所提高,CO2微细通道内换热系数随着饱和温度的降低而增加。

图13 热流密度q=24.2 kW/m2 、质量流率m=80 kg/(m2 ·s)、不同饱和温度时3 mm管内CO2 实验换热系数

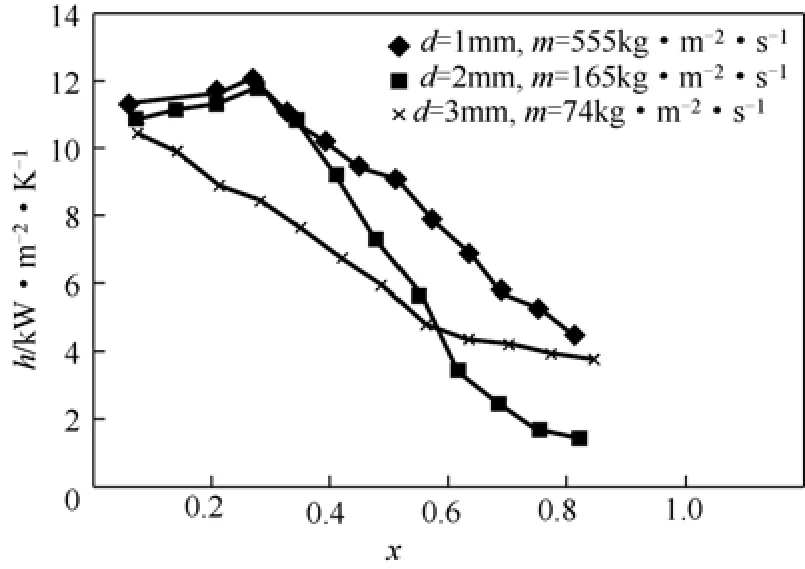

3.4管径对换热系数与干涸的影响

基于现有理论研究模型提出的一些代表流态特性的量纲为1数进行管径影响特性判断,Kew等[12]从流态的角度解释当约束数Bd小于4时具有微尺度效应,见式(3)。图14为本实验研究工况依据Bd数进行的管径尺度划分,可见1mm管径实验工况均具有微尺度效应,2mm、3mm管径内则没有。

式中,Bd为Bd数,量纲为1;ρl为液体密度,kg/m³;ρv为气体密度,kg/m³;D为水力直径,m;σ为表面张力,N/cm。

图14 基于Bd数的管径分类

图15 热流密度q=29 kW/m2 时不同管径换热系数

图15所示为实验分析了不同管径对于换热系数及干涸的影响,在低干度区域由于管径越小换热介质与管内壁接触表面增加更易形成核态沸腾换热,因此管径越小换热系数越高。由1mm与2mm管径对比发现,管径越小由于换热系数的快速增加导致1mm管径中流态提前转变,换热过程中干涸出现在更低干度。图16对比了不同管径内相同质量流量时的干涸特性,研究表明1mm与2mm管径仍具有类似的干涸特性,且管径减小、质量流率增加对干涸前后换热系数始终具有强化作用,但在3mm管径中换热系数随干度单调下降且在中高干度区域换热系数下降变缓,对此解释为相同质量流率时管径增加至3mm,当换热至中高干度区域流态发生了变化主要以对流换热为主,同时工质流动速度增加使换热过程中具有较高的对流换热系数强化了干涸后换热。

3.5干涸特性对换热系数的影响

表2所示为1mm测试管不同工况换热系数测试实验中各换热过程平均换热系数对比,其中平均影响因子为单个过程测得换热系数之和与整个过程测得换热系数之和的比值。从表2中可以看出,即使CO2在较低干度即开始干涸,但由于其在初始换热阶段的换热系数非常高,因此对于整个过程换热系数的提高具有显著作用,这阶段对换热的影响占接近60%左右,但其干涸阶段对于换热的影响仍占很大比例,为34%。

图16 热流密度q=23 kW/m2 时不同管径换热系数

表2不同换热过程平均换热系数对比表

4 结论

(1)对于一定的工况存在CHF,低于CHF时不发生干涸。热流密度的增加促进了核态沸腾换热,提高换热系数,加快干涸的发展过程。热流密度越高、换热管径越小,干涸发生的界面越清晰。

(2)对流换热占主导时质量流率增加换热系数明显提高,核态沸腾换热占主导时质量流率对换热系数的影响则不明显。随着质量流率增加,干涸起始干度有下降趋势;质量流率的增加提高了干涸结束后换热系数。

(3)饱和温度较高时,换热系数随其升高而提高,当饱和温度较低时,换热系数则随其降低而提高。饱和温度越高越容发生干涸,其干涸起始干度越低。

(4)通过Bd判断Bd数结合管径尺度与制冷工质物性,可以有效地进行管径尺度效应的划分。管径变化对CO2换热特性影响极大。

(5)通过对CO2在流动沸腾换热过程中各阶段换热对于整体换热系数影响因子分析表明干涸对于整个换热过程具有重要影响,其影响因子接近34%。

参考文献

[1]In S,Jeong S.Flow boiling heat transfer characteristics of R123 and R134a in a micro-channel[J].International Journal of Multiphase Flow,2009,35:987-1000.

[2]Wei L,Zan W.A general correlation for evaporative heat transfer in micro/mini-channels[J].International Journal of Heat and Mass Transfer,2010,53:1778-1787.

[3]马虎根,胡自成.非共沸混合物微通道内流动沸腾特性[J].化工学报,2006,57(3):526-529.

[4]郑亚锋,赵阳,辛峰.微反应器研究及展望[J].化工进展,2004,23(5):461-467.

[5]付涛涛,朱春英,王东继.微通道内气液传质特性[J].化工进展,2011,30(s2):95-98.

[6]Ducoulombie M,Colasson S.Carbon dioxide flow boiling in a single microchannel-PartⅡ:Heat transfer[J].Experimental Thermal and Fluid Science,2011,35:597-611.

[7]Bredesen A M,Hafner A,Pettersen J,et al.Heat transfer and pressure drop for in-tube evaporation of CO2[C]//Proceedings of the International Conference on Heat Transfer Issues in Natural Refrienrants,University of Maryland,1997:1-15.

[8]Jeong,S,Jeong D,Lee J J.Evaporating heat transfer and pressure dropinsidehelicalcoilswiththerefrigerantcarbon dioxide[C]//ICR0260,21st IIRInternational Congress of Refrigeration,Washington DC,USA,2003.

[9]Pettersen J.Flow vaporization of CO2in microchannel tubes[J].Experimental Thermal and Fluid Science,2004,28:111-121.

[10]Yun R,Kim Y,Kim M S.Flow boiling heat transfer of carbon dioxide in horizontal mini tubes[J].International Journal of Heat and Fluid Flow,2005,26:801-809.

[11]Yun R,Kim Y,Kim M S.Convective boiling heat transfer characteristics of CO2in microchannels[J].International Journal of Heat and Mass Transfer,2005,48:235-242.

[12]Kew P A,Cornwell K.Correlations for prediction of flow boiling heat transfer in small-diameters channels[J].Applied Thermal Engineering,1997,17:705-715.

研究开发

LU Zhiling1,LIU Jianhua1,2,ZHANG Liang1,ZHANG Rui1,WU Hao1,QI Liangkui1

(1School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering,Shanghai 200093,China)

Abstract:CO2as a natural refrigerant has a great advantage when used in minichannels.However,due to its physical properties and micoscale effect,dryout happens more easily when dryness is low.It can decrease heat transfer greatly.A new experimental system for flow boiling heat transfer and dryout performance test was built.Experiments were conducted in minichannels with diameter of 1mm,2mm and 3mm,heat flux of 2—34kW/m2,flow rate of 50—1350kg/(m2·s),saturation temperature of −10—15℃.Heat transfer characteristics in traditional diameter tubes were no longer applicable to minichannels.Heat flux had significant influence on enhancing nucleate boiling heat transfer,and dryout happened when heat flux was over a critical heat flux(CHF).Flow rate had little influence on heat transfer during nucleate boiling.At a high saturation temperature,heat transfer was enhanced when saturation temperature increased,but at a low saturation temperature,it was the opposite.The influence of dryout on total heat transfer coefficient accounted for 34%.The results offered theoretical support for the design of CO2minichannel heat exchanger.

Key words:carbon dioxide;microchannels;boiling heat transfer;critical heat flux(CHF);dryout;microscale

收稿日期:2015-01-04;修改稿日期:2015-02-15。

DOI:10.16085/j.issn.1000-6613.2015.08.009

文章编号:1000–6613(2015)08–2961–06

文献标志码:A

中图分类号:TB 69