4 G 6汽油机曲柄连杆机构传动特性研究

2015-11-09鲁秋平

鲁秋平

(沈阳航天誉兴机械制造有限公司,沈阳 110043)

0 引言

4G6 汽油机主要有 3 种型别:4G63(2.0T)、4G64(2.4T)、4G69(2.4T),前两种是 4G6汽油机的基本型号,4G69是4G64的改进型号,曲柄连杆保持不变,采用可变气门技术,可增加换气量,提高燃油经济性。本文以曲柄连杆机构为研究对象,选择4G63、4G64两种型号为4G6发动机实例。

曲柄连杆是发动机主要动力传输机构,其效率的高低直接决定了发动机整机的工作效率。工程技术人员对提高发动机效率的研究往往集中于配气机构,换气系统,燃油供给系统等方面,相关成果已经成功应用在发动机上,而如果曲柄连杆机构自身的效率就不高,即使其它方面技术再完善,整机效率也不会太高[1]。所以,研究曲柄连杆机构的传动特性,给出提高发动机效率的方法是非常必要的,对于提高发动机燃油经济性有良好的指导意义。

1 传动效率影响因素

汽油机作功时,作用于曲柄连杆机构上的力和力矩有4个方面:1)活塞顶部受到的气体燃烧力;2)机构运动产生的惯性力;3)各零件相对运动产生的摩擦力;4)作用在曲轴上工作阻力矩[2]。其中,活塞对汽缸壁的侧压力是汽缸壁磨损的主要原因。摩擦力取决于发动机的相关结构、气体燃烧力和惯性力对摩擦表面的正压力、摩擦表面粗糙度、零件相对运动的润滑条件等。工作阻力矩由外界工作负载大小和性质决定。

传动效率的影响因素:汽缸直径或活塞行程,汽油机工作容积增加,机械损失也随之增加,但由于汽缸相对摩擦面积减小,相对机械效率提高;活塞与活塞环配合间隙,活塞移动副高速运动摩擦功,活塞裙部的几何形状,为减小摩擦损失也可以将三道环减为两道环;承受重载荷的主轴颈,连杆轴颈,平衡轴颈与轴承及其密封装置转动摩擦,运动件质量形成的多阶惯性力也是重要的损失,一般忽略惯性力高次项[3];配气机构在低速状态下处于不良润滑状态,凸轮轴混合润滑甚至处于边界润滑,会造成部分损失,同时也会减小凸轮轴的寿命。

2 建立数学模型

曲柄连杆简图如图1所示,其中活塞位移S,曲轴转角α,连杆夹角β,连杆曲轴夹角γ,曲轴压力角θ,混合气燃烧力P,活塞侧向力FN,连杆轴向力FK,曲轴圆周力FT。

图1 曲柄连杆机构

曲柄连杆机构实际上是将曲柄摇杆无限加长,这样C点轨迹就成了直线,为了约束C的直线运动,把摇杆做成块状,使其沿固定的导轨运动,这就是曲柄滑块机构,各构件间是低副接触,接触面积大,耐磨损,使用寿命长。可以将它看作一个RRP杆组联接到机架和旋转主动件上构成。中心式曲柄滑块机构的回转中心在C点轨迹延长线上,有曲柄的条件为r≤l,曲柄与连杆两次共线形成两个极限位置,滑块的行程S=2r,无急回特性。

表1 4G6汽油机参数表 mm

汽油机一般采用四冲程,只有作功冲程对外输出动力,所以曲柄连杆机械传动效率的高低主要由作功冲程决定,进气、压缩、排气冲程只是为作功冲程提供必要的前提条件。针对此种情况,选择作功冲程为讨论对象。

3 最小压力角

压力角:驱动力方向和力作用点速度方向的夹角。压力角小则有功分量大,无功分量小,传动性能好,因此,压力角可以用作评价机构的力学性能。由于压力角在运动过程是变化的,为保持良好的力学性能,压力角要满足:αmax≤[α],低副机构的压力角许用值[α]=40°~50°。

将作功冲程相应的曲轴转角均分180段,按照实际运动关系,作出每个对应位置,并测量相应的压力角,得到角θ-α曲线,如图2所示。

图2 作功冲程θ-α曲线

为验证压力角大小,定义一个更为直观的传力参数,这就是传动角τ。压力角与传动角的关系为τ=90°±α,最佳传动角为 90°,τ越接近 90°,机构的传力性能越好[5],为此规定 [τmin]≤τ≤[τmax],其中:[τmin]=40°~50°;[τmax]=130°~140°。

机构处于 α=90°(τ=0°)的位置叫做死点,当机构处于死点不论主动件施加多大的力,机构都不动。当曲柄主动时,机构不会出现死点,当滑块主动,机构由直线运动转换为旋转运动时就会出现两个死点,对应曲柄和连杆共线的两个极限位置。

设 λ=(sinα+cosαtanβ),燃烧力在传递过程中,传递系数λ越大,曲轴有效圆周力越大。β取值范围为14.48°~19.47°,对应连杆比 1/4~1/3,tanβ 最大值为 0.354,结合 α作用于λ,其影响不大。

压力角 α=0°时,曲轴转角取值范围为 70.52°~75.53°CA,对应连杆比1/3~1/4,而汽油机最大燃烧压力在12°~15°CA,两者存在一个相位差。连杆比越大,相位差越小。

4 机构摩擦功

在功率传递过程中,摩擦损失约占总机械损失的60%~75%,致使汽油机的机械效率为0.7~0.9,柴油机的机械效率为0.7~0.85,其中活塞及活塞环占摩擦损失45%~60%,连杆、曲轴、轴承占摩擦损失 15%~20%[2,4]。

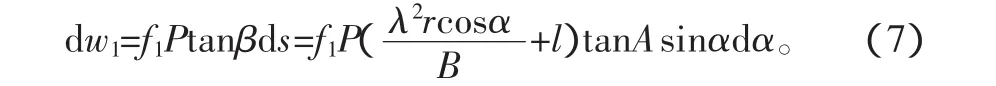

由图1,可得如下公式:

活塞和汽缸壁摩擦因数为f1,活塞对汽缸的侧压力为 FN=Ptanβ。

2)活塞销和连杆小颈转动副摩擦功

1)活塞和汽缸壁移动副摩擦功

连杆销和连杆小颈的摩擦因数f2,连杆小颈r2,连杆轴向压力FK=P/cosβ。

3)连杆大颈和平衡轴颈转动副摩擦功

连杆大颈和平衡轴颈的摩擦因数f3,连杆大颈r3,连杆轴向压力FK=P/cosβ。

4)曲轴主轴颈和轴承转动副摩擦功

曲轴主轴颈和轴承的摩擦因数f4,曲轴主轴颈r4,曲轴圆周力FK=P/cosβ。

5 曲柄连杆机构瞬时作功

机构在燃烧力P作用下作功

曲柄连杆机构瞬时传动效率

式(13)中,燃烧力对总机械效率无影响,各摩擦功均取正值,表示功在传递过程的损失,负值没有实际意义。

设定活塞移动摩擦因数f1=0.18,连杆小颈回转摩擦因数f2=0.16,连杆大颈回转摩擦因数f3=0.13,主轴回转摩擦因数f4=0.12。

4G63与4G64曲柄连杆机械效率相差不大,图3直接以4G6效率表达,其中10°~170°CA效率为0.7以上,20°~160°CA 效率为 0.8 以上,80°~140°CA 效率为 0.9 左右。由此可见,总机械效率基本保持在0.7~0.9,约占作功冲程的89%,相对稳定。

表2 4G6关键点发动机效率表

图3 4G6汽油机η-α曲线

6 死点位置传动效率分析

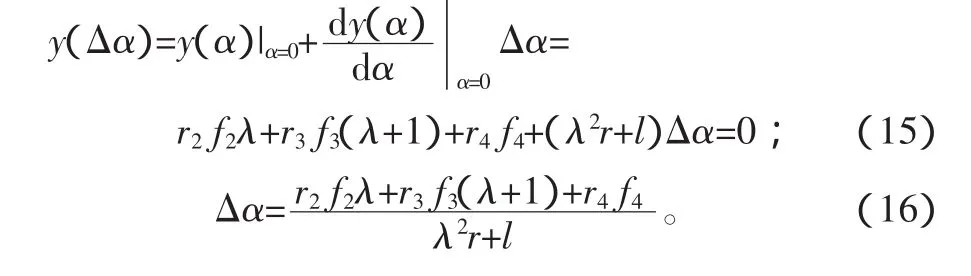

当α=0,s=0,没有作功位移,此时由于摩擦力的作用,机构是不能转动的,此时燃烧力P无法输出有效力矩,出现瞬间自锁,要保持运动的连续性,必须利用机构自身的回转惯性力,克服死点位置的不利影响。

当α→0,s≈0,几乎没有位移,机构处于η=0临界状态,公式中分子式等于0。

利用微分方程

当α≤Δα时,机构均不对外作功。

死点对传动是不利的,必须避免,可以设置5°~10°点火提前角和10~18的压缩比[6-7]。点火提前角过小,功率降低,点火提前角过大,引起爆震、爆燃[8],甚至发生曲轴反转。合理的压缩比可以兼顾输出功率和热效率。

由于η公式过于繁琐,用微积分直接求效率的最大值较困难,为此从曲柄连杆传动的运动学意义来理解,最大效率即机构出现最佳受力位置时的效率。当l=rtanα时,曲柄连杆机构的传动角为90°,曲柄的受力最佳,即α=arctan(1/λ)。

由式(16)可知:

1)大小与移动摩擦因数f1无关,仅与3个转动副的当量摩擦因数有关;

2)对Δα影响最大的是转动摩擦因数f3,转动摩擦因数f4比转动摩擦因数f2对结果的影响要大;

3)Δα越小,传动越有利,减小转动副的回转半径是减小Δα的有效办法,可采用高强度的材料。

曲轴连杆常见的失效形式主要是弯曲疲劳断裂和颈部的磨损,可采用球墨铸铁曲轴和胀断连杆工艺,适当改善零件的材料组织结构,增强接触表面的耐磨性,提高零件的综合机械性能。球铁曲轴与锻钢曲轴相比具有吸振,耐磨,对表面裂纹不敏感等优点,胀断连杆使用裂解胀断原理,使连杆结合面完全吻合,不存在传统分体连杆联接螺栓定位误差造成的大颈圆柱度不良,减小了回转摩擦因数。

7 结论

1)曲轴转角对曲柄连杆机构的影响要远大于连杆夹角,连杆夹角对力矩传递效果的影响较小,目前曲柄连杆机构中曲轴最小压力角与混合气最大燃烧力对应曲轴转角存在一定的相位差,影响发动机效率的进一步提高。

2)连杆长度对发动机效率有重要的影响,在允许的条件下,连杆的长度可以适当地加长,兼顾考虑最小压力角位置,连杆比在0.3左右,有利于提高机构传动的效率。

3)为降低摩擦力对机构效率的影响,可以减小机构中转动副的回转半径,包括:连杆大颈、小颈,主轴颈,其中连杆大颈的影响最大,主轴颈次之,连杆小颈最小。

4)曲轴转角在上止点10°CA以后,传动效率至少为0.7,而最大燃烧压力在 12°~15°CA,二者基本匹配,同时设置合理的点火提前角保证最大燃烧力位置越过死点,降低功率的损耗。

[1] 孔江生,吴柄胜,卢彦群.曲柄连杆机构机械传动效率分析[J].机械科学与技术,2008,27(3):347-350.

[2] 许绮川,鲁植雄.汽车拖拉机学:第1册[M].北京:中国农业出版社,2005.

[3] 吴楠,廖日东,张保成,等.柴油机曲柄连杆机构多体动力学仿真分析[J].内燃机工程,2005,26(5):69-73.

[4] 杜家益,袁银南,孙平.高速直喷柴油机机械损失的预测[J].内燃机工程,2003,24(1):51-58.

[5] 李树军.机械原理[M].沈阳:东北大学出版社,2000.

[6] 訾琨,杨秀奇,江屏.考虑机械损失时发动机功率效率特性[J].哈尔滨工业大学学报,2009,41(6):209-212.

[7] 牛钊文,周斌,展靖华,等.可变压缩比技术的展望与研究[J].内燃机,2008(4):44-49.

[8] 曾东建,黄海波,姚英,等.汽油机燃用甲醇汽油的动力性、经济性及非常规排放物试验研究[J].小型内燃机与摩托车,2009,38(3):50-53.