数控珩磨机磨头压力控制研究

2015-11-09刘冰

刘冰

(北京信息科技大学现代测控技术教育部重点实验室,北京100192)

0 引言

珩磨机是精加工时利用珩磨头珩磨工件表面的磨床,主要应用于发动机油缸等工件内表面的珩磨。发动机缸体在珩磨过程中,需要在缸体内壁形成细小的沟槽并使之有规律地排列成网纹,这些网纹对发动机工作性能有着非常重要的作用。网纹的沟槽可以形成储油空间和油膜,减小了机油损失,同时降低了缸体与活塞之间的摩擦;网纹之间形成的细小的平台增加了接触面积,提高了缸体的耐磨性;同时发动机缸体内壁的网纹有助于提高燃油的燃烧效率,对发动机的排放也有着重要的作用。在珩磨过程中形成按规律排列、深浅一致的网纹是衡量珩磨机工作性能的重要标准之一。在珩磨机工作过程中,珩磨头工作压力的稳定对于形成良好的网纹有着重要的影响。目前国内调整珩磨头压力主要使用手动、有级调整,系统采用开环控制;国外如德国、日本等国生产的数控珩磨机则可以实现自动、无级调整,工作效率、珩磨网纹质量远高于国内产品,但是其价格较高,可以达到国内同级数控珩磨机的数倍。故研究一种新型的、闭环控制的珩磨头压力控制系统以实现压力的稳定控制和压力无级调整则十分必要。

1 珩磨头压力控制系统设计

1.1 珩磨头压力控制系统整体控制方案

系统采用液压与电气相结合的闭环控制思路进行设计,如图1所示。电气控制系统主要是根据输入的传感器信号和控制信号以实现闭环PI控制,以及珩磨机的不同工作状态的控制;液压系统主要根据电气系统的控制实现珩磨头工作压力的提供和对珩磨头的控制和驱动;压力传感器检测系统实际压力,并把压力信号转换为电信号输入给电气控制系统使之与设定的信号进行对比以实现闭环控制。

图1 系统设计方案

1.2 珩磨头压力控制系统控制原理

珩磨机工作时,珩磨头压力不稳定主要是由外界负载、以及珩磨头往复运动中对液压系统冲击所造成的。采用PI控制策略,可以实时监测珩磨头工作压力,与系统设定的压力值进行对比,实时调节液压控制系统以达到珩磨头工作压力的稳定,消除负载和液压系统对压力造成的负面影响。

PID控制是目前应用最广泛的工业控制方式,其由比例单元P、积分单元I和微分单元D组成。本系统中采用PI控制策略,通过整定比例参数Kp,积分参数Ki以及积分时间t,使系统达到预期的效果。其输入e(t)与输出 u(t)的关系为

2 电气控制系统设计方案

2.1 电气控制系统功能需求

电气控制系统主要实现以下3方面的功能:1)根据设定的系统需要的工作压力值与传感器提供的系统实际压力值进行对比,实时调节输出PWM信号,进行闭环PI控制,以实现工作压力的稳定。2)根据系统输入的控制信号,控制液压系统电磁阀的通断,以实现珩磨机不同工作状态的切换,适应不同的工况。3)实时监测设定压力与实际压力的差值以及珩磨机的工作状态,提供报警机制。

2.2 电气控制系统硬件设计

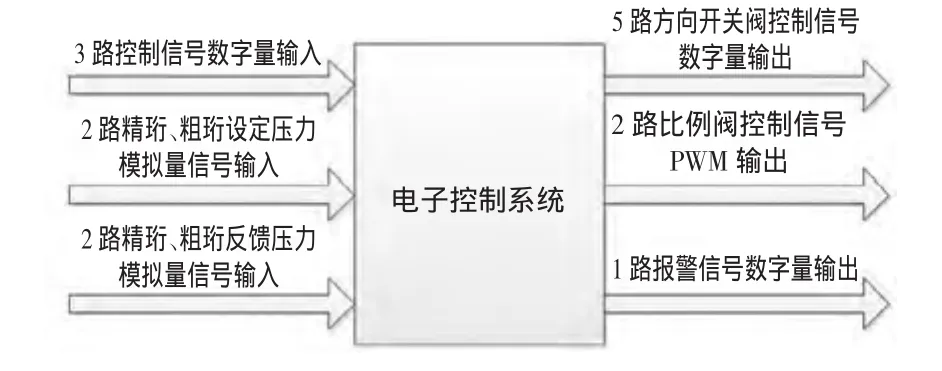

根据电气系统上述的主要功能,选择专用的可编程控制器作为电气系统的主控模块,电气系统如图2所示。

图2 电气控制系统

系统需要3路数字量输入作为控制信号,通过数字量信号的组合一共可以实现系统的6种工作状态;2路模拟量的压力设定信号输入,分别用于设定系统精珩和粗珩的工作压力;2路模拟量压力反馈信号输入,分别用于检测系统精珩和粗珩状态下的系统实际压力。系统同时需要5路24V开关量输出信号,用于控制驱动开关量电磁阀,以实现系统的不同工作状态;2路PWM输出信号,直接驱动比例压力阀,分别调整精珩和粗珩状态下的系统压力;1路数量输出信号用于报警。

2.3 电气控制系统程序设计

根据系统功能,电气控制系统的控制程序流程图如图3所示。

图3 程序设计流程图

系统首先进行参数初始化,并根据控制信号判断系统是否处于停机状态。系统处于停机状态,系统不进行输出,液压系统处于静止状态;否则,程序根据控制信号判断需要执行的相应的工作状态,如:粗珩、粗珩拉网纹换向、精珩、精珩拉网纹换向等,执行相应的输出、控制液压系统的电磁阀,以完成相关动作。在系统工作状态下,实时监测压力信号,如果超过规定值则发出报警信号。

3 液压控制系统设计方案

3.1 液压系统设计

液压系统设计如图4所示:液压系统主要使用5个两位两通的方向阀、以及2个比例压力阀作为主要的控制元件。其中A2口是珩磨头压力控制系统的进油口,N2口是出油口直接流回油箱。方向阀D2、D3以及比例压力阀V1控制粗珩缸、粗珩缸左缸进油建立压力,使珩磨头的粗珩砂条胀出工作,反之粗珩砂条缩回。方向阀D4、D5、D6以及比例压力阀V2控制精珩缸、精珩缸控制精珩砂条的胀出与缩回,与粗珩缸一致。

图4 液压原理图

比例阀V1、V2分别控制粗珩、精珩系统的压力,其开度由电子控制系统的PWM输出信号控制调节,通过改变PWM信号的占空比,就可以实现工作压力的无级调整。

在珩磨机工作过程中需要进行拉网纹换向,此时磨头移出工件。在磨头工作状态下,系统压力和工件提供的负载压力平衡,如果砂条在以工作压力胀出的状态下移出,会造成负载压力突然降低至0,此时会对工件以及磨头造成压力冲击,产生不利影响。故在拉网纹换向过程中,需要使粗珩缸和精珩缸处于浮动状态,此时砂条胀出,系统压力根据负载自动调节,减少压力对系统的冲击。

3.2 珩磨机液压系统工作原理

电控系统根据控制信号,控制液压系统分别实现待机、粗珩、粗珩拉网纹换向、精珩、精珩拉网纹换向5个主要工作状态。上述5个工作状态主要由比例阀V1、V2和方向D2-D6的通断组合实现,其通断状态如表1所示。

表1 电磁阀工作状态表

分析不同工作状态下,液压系统工作原理如下:

1)待机、对刀状态:比例阀V1、V2,方向电磁阀D2-D6全部处于关断状态,液压油分别经过D2、D4和D5进入粗珩缸、精珩缸的右缸,左缸液压油分别经由D3和V1、D6和V2流回油箱,粗珩油缸和精珩油缸控制的砂条均处于缩回状态,珩磨头不工作。

2)粗珩状态:控制粗珩压力的比例阀V1有效,电磁阀D2通电有效、D3复位状态。液压油经D2、D3进入粗珩缸的左缸,粗珩压力由比例压力阀V1的开度控制,粗珩缸右缸液压油经过D2流回油箱。故粗珩缸左侧建立压力,粗珩砂条胀出,可以进行粗珩工作。控制精珩缸的电磁阀均处于关断状态、精珩砂条缩回,不可进行精珩工作。

3)粗珩拉网纹换向状态:比例阀V1有效,电磁阀D2、D3均通电有效。液压油进油端不能对粗珩缸进行供油,粗珩缸右缸液压油经过D2流回油箱,粗珩缸左缸液压油经过D3流回油箱,粗珩缸处于浮动状态,系统压力自动调节,减少压力冲击。

4)精珩状态:控制精珩压力的比例阀V2有效,电磁阀D4、D5通电有效、D6复位状态。液压油经过D4、D6进入精珩缸的左缸,精珩压力由比例压力阀V2的开度控制,精珩缸右缸液压油经过D5、D4流回油箱。精珩缸左侧建立压力,精珩砂条胀出,可以进行精珩工作。

5)精珩拉网纹换向状态:比例阀V2有效,方向电磁阀D4、D5、D6均通电有效。液压油进油端不能对精珩缸进行供油,精珩缸右缸液压油经过D5、D4流回油箱,精珩缸左缸液压油经过D6、D4流回油箱,精珩缸处于浮动状态。

4 调试结果

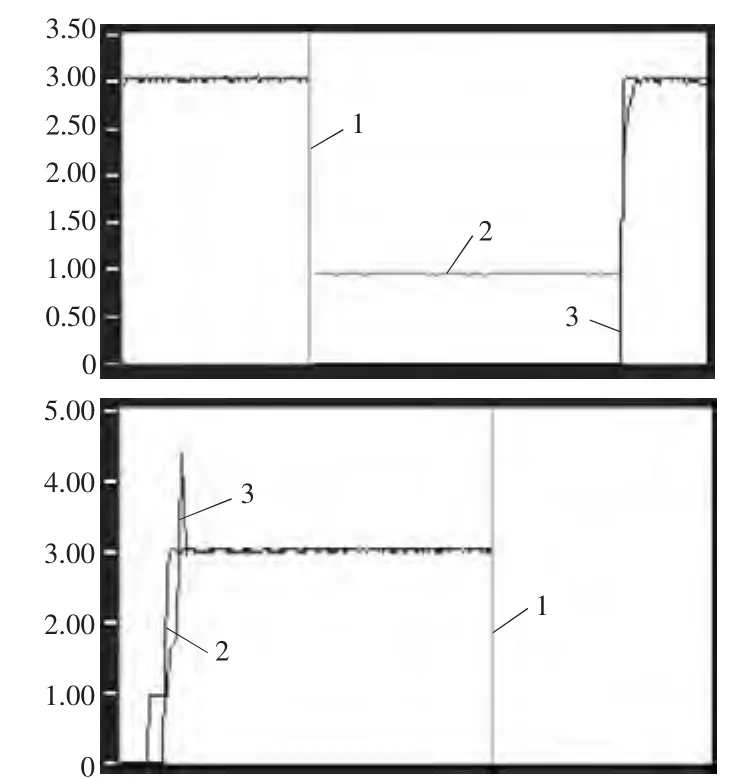

本控制系统已将在数控珩磨机上实验调试完毕,在粗珩和精珩工作稳定状态下、通过分别调整粗珩和精珩的P、I控制参数,可以使压力在误差范围内达到稳定状态。粗珩和精珩的压力曲线如图5所示。

图5 粗珩精珩系统压力曲线图

在图5中,1为扫描曲线、2为设定压力值曲线、3为实际压力值曲线。传感器输出信号为1~6 V,测量范围为0~5 MPa。在当设定信号为0要求系统无压力,此时传感器反馈电压为1 V,表示系统实际压力为0,在粗珩和精珩实验中,把设定信号设定为3 V时,表示系统要求压力为2 MPa。在粗珩状态曲线中,可以明显看出压力经过控制系统的控制迅速稳定在2 MPa,伴随着珩磨头的上下往复运动,压力有轻微的抖动。在精珩状态曲线中,压力存在一个较大的峰值超调余量,随后可以迅速稳定在2 MPa左右并且伴随往复运动存在轻微抖动,峰值超调余量有待通过修正PI参数进一步调整。

5 结论

提出使用PI控制的闭环控制策略、使用比例压力阀实现压力的无级调整、液压与电气相结合的的系统设计方案,并经过现场调试,调试结果满足现场要求,通过了厂家质量验收,目前已经形成产品。

[1] 张海平.液压螺纹插装阀[M].北京:机械工业出版社,2012.

[2] 刘素兰,季亚,宋春兰,等.油缸内孔加工新工艺[J].装备制造技术,2013(2):52-53.

[3] 刘忠,李晓龙.智能制造技术在珩磨领域的应用[J].现代零部件,2014(8):54-55.

[4] 方康玲.过程控制系统[M].武汉:武汉理工大学出版社,2007.