大采高复合顶板采面回撤通道支护技术

2015-11-07李智张九零

李智,张九零

(1.华北理工大学 矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全技术实验室,河北 唐山 063009)

大采高复合顶板采面回撤通道支护技术

李智1,2,张九零1,2

(1.华北理工大学 矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全技术实验室,河北 唐山 063009)

大采高;复合型顶板;综采工作面;收尾工艺;联合支护

4104综采工作面直接顶中有2层煤线,且煤体疏松、极易冒落,属于复合型顶板岩性。对于这种大采高复合顶板综采工作面,若采用传统的打大板单体柱支护收尾方式,支护强度远远不够。为解决在该条件下的收尾问题,通过工程实践的方法,采用锚杆支护配合锚索补强支护形式取代传统的大板单体柱收尾工艺,安全高效地完成了收尾工作,为其他条件相似矿区锚网索联合支护积累了宝贵经验,同时也提供了可参考的工程类比依据。

0引言

随着我国采煤工艺的发展以及大功率高效综合机械化采煤设备的引进,综采工作面单产和矿井生产集中化程度也在大幅度提高,一度被广泛应用的U型钢棚支护在很多条件下并不能满足巷道安全支护的需要。通过一系列科研实践和煤巷锚网索支护技术试验,锚网索支护理论及设计方法的雏形已基本确定,锚网索支护已逐渐成为煤层巷道的主要支护方式,且在国内外广泛投入应用[1]。

锚网索支护技术与U型钢支架等其他支护技术相比较,其优越性主要表现为:锚网索支护是主动支护,能及时加固围岩,且能够利用围岩自身强度减少围岩变形,从而改善了煤层巷道支护条件,提高了巷道支护的可靠性;一定程度上减少了U型钢支架支设和回撤的工作量,减轻了辅助运输的压力和职工的劳动强度,降低了支护成本;更重要的是锚网索支护简化了综合机械化采煤工作面端头支护形式,改善了作业环境,保证了工作面出口畅通,为工作面快速推进提供了有利条件[2-4]。

针对锚网索支护技术问题,确定将云飞公司串草圪旦煤矿4104工作面作为研究地点,通过对现场实际情况的分析和周边煤矿同类条件的矿井进行调研,采用锚杆支护配合锚索补强支护形式取代传统的收尾工艺,有利于对浅埋深煤层大架型工作面复合顶板的控制,且在工作面回撤过程中没有出现支架被压死的现象,给支架拆除提供了宽敞的空间,达到控制围岩变形的目的。研究结果对于煤矿企业巷道支护工程,特别是对云飞公司串草圪旦煤矿大采高复合综采工作面末采及收尾支护工作具有重要意义。

1工程概况

云飞公司串草圪旦煤矿位于准格尔煤田榆树湾普查区东部,内蒙古自治区东胜市准格尔旗薛家湾镇东南43 km处,属安全质量标准化一级矿井。井田为一不规则多边形,南北最长约4.07 km,东西最宽约3.02 km,井田面积为7.158 4 km2,开采标高1 035~876 m。云飞公司串草圪旦煤矿4104工作面所在区域位于双枣沟向斜南翼,煤层宽缓,褶曲、小构造发育。4104综采工作面设计走向1 800 m,倾斜长为260 m,直接顶中有2层煤线,平均距离0.8 m。煤层结构复杂,含1~4层夹矸,夹矸沉积不稳定,岩性变化较大。煤层厚度2.5~4.4 m,平均为3.5 m,埋藏深度为末采停采位置约为120~130 m,煤层抗压强度为3.7 MPa。煤层老顶为土黄色含砾粗砂岩,厚度为10.4 m,直接顶为沙质泥岩,厚度为2.5 m,直接底为深灰色粉砂岩,厚度为2.5 m,老底为灰白色含砾粗砂岩,厚度为4.0 m。煤层走向0~180°,倾角1~10°,平均5°。煤层总体发育呈东北高,西南低。煤层倾角由南向北逐渐增大。因生产规模较大,要求辅运及主运巷道断面宽度在5.0 m以上,高度为3.5 m以上,回撤通道宽度高达8.0 m,巷道施工及使用过程中的安全性是第一要务,同期需要确保通风及运料断面的空间需求。根据大巷掘进及工作面揭露的地质资料分析,该区域地质构造较复杂,隐伏构造发育,受双枣沟向斜的影响,褶曲发育,煤层产状变化大,褶曲附近煤质松软,顶板裂隙发育、破碎、易抽烟。已揭露的断层有4条,其产状见表1。

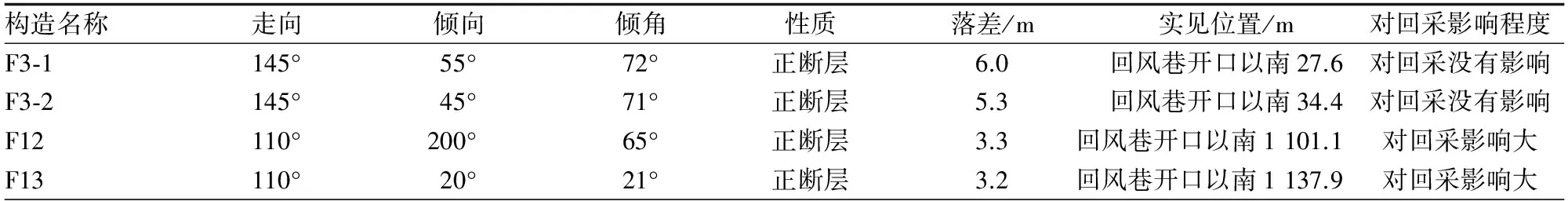

表1 4104工作面断层产状表

随着矿井生产作业的进行,矿井的开采条件也越来越复杂,特别是当生产工作进行到4104综采工作面的时候,复合顶板压力大,顶板下“软”上“硬”,且煤体疏松,顶底板情况见表2,岩层物理力学特性见表3,这种开采条件极易出现煤体冒落问题,给工作面生产带来很大困难,尤其在末采末放及收尾时,难度更大。基于此,对4104综采工作面的收尾工艺进行了研究。图1为4104综采工作面采掘工程平面示意图。

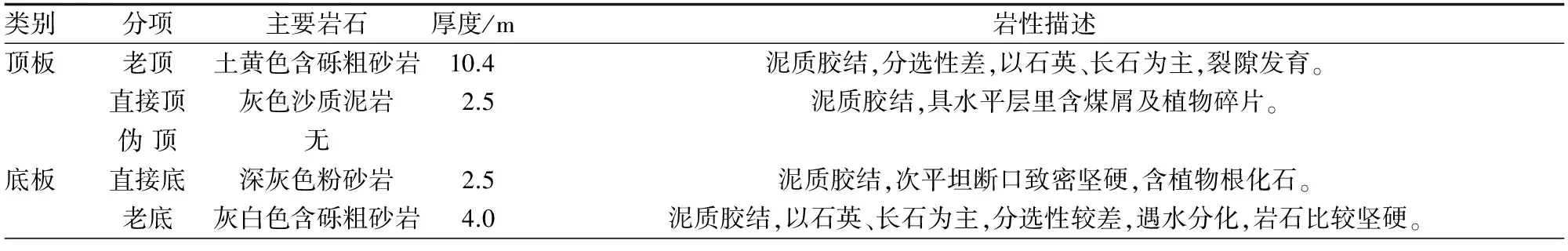

表2 煤层顶底板情况表

表3 岩层物理力学特性表

图1 4104工作面采掘工程平面示意图

2末采收尾工艺

工作面采用开式支护方式,上下出口使用端头液压支架;辅运及主运巷超前支护均采用液压支架超前支护(迈步推移)。工作面安装ZY11000/22/45型基本支架142架, ZYG1100022/45过度支架2架,ZYT11000/22/45D型端头支架6架,共计150架,该支架运输外形尺寸为7 270 mm×1 650 mm×2 200 mm,这是云飞公司首次回撤大采高综采设备的工作面。经研究,采用了锚杆支护配合锚索补强支护收尾工艺。

首先采用铺网(上绳)的传统工艺,支架定位后继续推采回撤通道,回撤通道宽度为5.0 m,为避免回撤通道离层冒落,采用锚网索支护,配合液压支架上挑工字钢梁打贴帮柱加强支护。这种联合支护形式有利于浅埋深煤层大架型工作面复合顶板的控制[5],在工作面回撤过程中没有出现支架被压死的现象,给支架拆除提供了宽敞的空间。具体工艺如下:

(1)铺网:当工作面推进到距停采线位置16 m (剩20刀)开始铺网,第1~15刀均为双层网,工作面距停采线15 m时开始铺规格长×宽为3 000 mm×1 900 mm的金属网,联网横向为半网搭接,纵向为鱼鳞对接。联网用12号双股铅丝双扣,扣距为150 mm。使用锚网+钢梯支护时改为铺设单层网。

(2)铺挂钢丝绳: 当工作面推进到距停采线位置14 m (剩18刀)开始在支架前梁下1.0 m位置金属网上挂绳,以后每0.6 m铺一道钢丝绳,一直铺到支架前梁前端,预计15条。当工作面推进到距停采线位置4.3 m(剩5刀),即当第1条绳到达支架掩护梁尾端时,把支架推移连接头与前运输机解体,之后每刀只移溜割煤,不移架。

(3)挑工字钢:距停采线8 m(剩10刀)时,在头3组和末3组支架上顺倾向挑1对工字钢梁,钢梁长度4.5 m,以后3刀每进1刀挑1对,共挑4对工字钢梁。

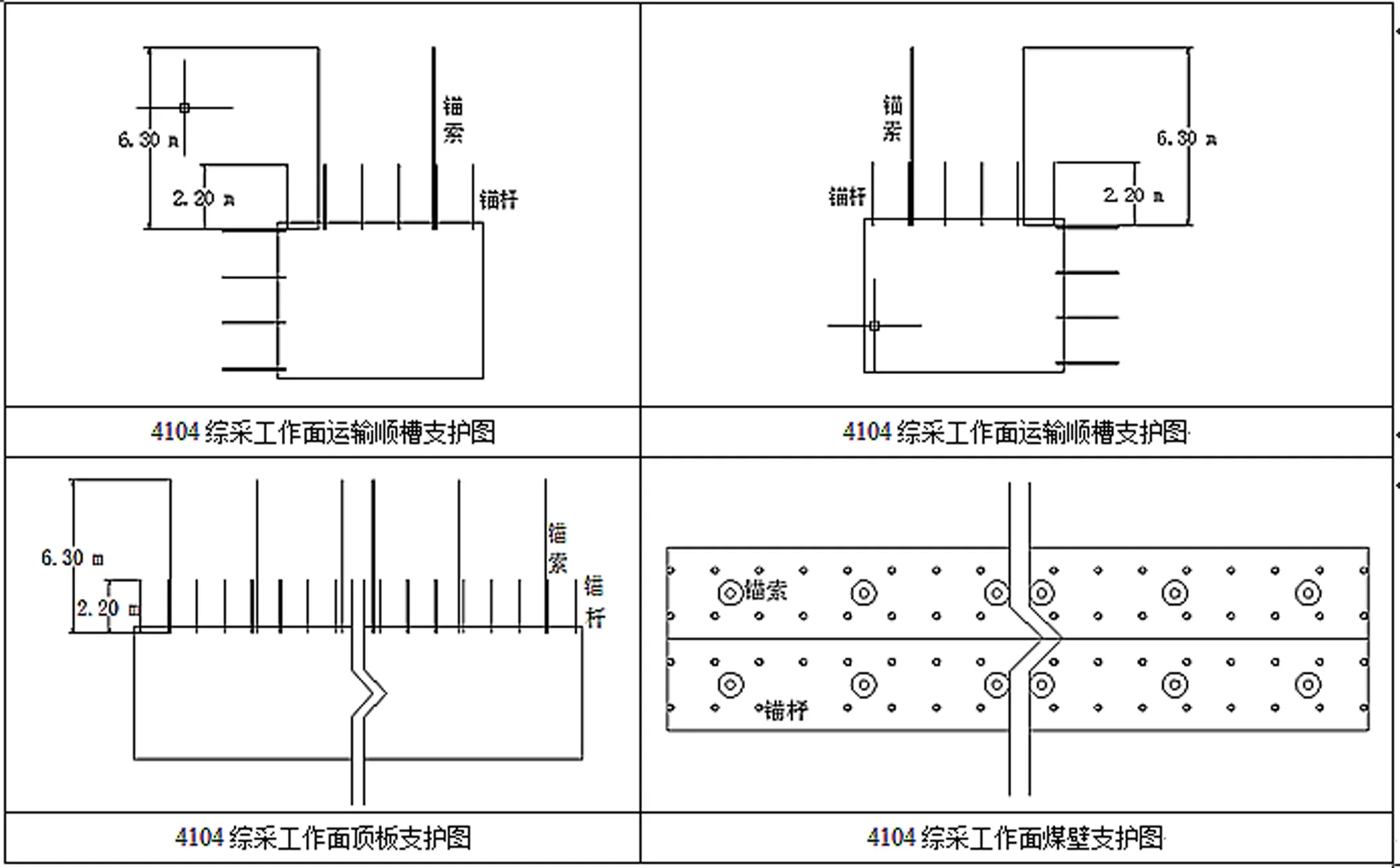

(4)打锚杆锚索:当工作面推进到距停采线位置3.5 m(剩4刀)即停架后割第1刀时伸出前探梁护顶,然后打两排锚杆;当工作面推进到距停采线位置2.7 m(剩3刀)即停架后割第2刀时,打第3排锚杆和第1排锚索;当工作面推进到距停采线位置1.9 m(剩2刀)即停架后割第3刀时,打第4排锚杆;当工作面推进到距停采线位置0.8 m(剩1刀)即停架后割第4刀时,打第5排锚杆和打第2排锚索;机组割最后1刀时,随割煤随打第6排锚杆。最后在综采支架前梁上挑4.5 m长工字钢支护顶板,一端搭在支架前梁上不小于200 mm,另一端靠煤壁侧在工字钢下打贴帮柱。巷道支护采用矩形断面锚网、索支护,工作面支护采用锚杆、锚索支护,其中锚杆为2.2 m,锚索长度为6.5 m。锚杆锚索安装时锚固剂的搅拌要求一气呵成,不得间断反复搅拌,搅拌时间为20~30 s;锚杆尾部外露长度不大于100 mm,锚索尾部外露长度为200~300 mm。顶锚杆使用配套的直径×厚度为120 mm×8 mm预应力托盘;锚索托盘为不小于300 mm×300 mm×10 mm金属托盘。具体支护方案如图2所示。

(5)工作面停采时将采煤机停放在上出口下20~40 m,然后工作面运输机拉回不小于1 m,以便于拆除。为了保证回撤的空间,末采时采高控制在3.3~3.5 m。4104工作面末采支护布置情况如图3所示。

(6)工作面上端头做一个曲率半径为2.5 m抹角,成一个圆滑弧形状,采用锚(索)网支护,并使用长度不小于4.5 m工字钢梁呈扇形支护,靠采面内弧间距不大于0.35 m外弧不大于0.7 m。工字钢梁两端各2根单体液压支柱(外端在支架上除外)。

3工艺效果分析

(1)采用锚杆支护与锚索补强支护配合液压支架上挑工字钢梁打贴帮柱联合支护工艺,取代U型钢支架支护和传统的大板单体柱收尾工艺,这种联合支护形式增大了锚固强度,将锚索与锚杆的加固作用与悬吊作用巧妙结合,且通过施加较大的预紧力,使顶板形成组合拱梁,帮部形成组合拱墙,很大程度上提高了支护体系整体的承载力,有效提高了对浅埋深煤层大架型工作面复合顶板的控制[6-8]。

图2 4104综采工作面支护示意图

图3 4104工作面末采支护布置示意图

(2)采用2.2 m和6.3 m的锚杆和锚索,锚杆间排距0.9 m×0.9 m,锚索间排距1.8 m ×2.7 m的4104综采工作面的末采支护方案,有效降低了工作面回撤通道的侧帮移近量,减少了工作面顶板的下沉量,达到了控制围岩变形的目的,保证了巷道的安全使用,在工作面回撤过程中没有出现支架被压死的现象,给支架拆除提供了宽敞的空间。

(3)锚网索支护形式无论在运输还是回撤过程中都比较省力,很大程度上降低了劳动强度,提高了工作效率,保证了工作面的高效作业,获得了显著的经济效益。在浅埋深煤层复合顶板大架型工作面拆除支架作业中,这种联合支护形式成功控制了顶板,没有出现安全事故。由于工作面收尾条件好,整体拆运效率高,大大降低了工作面收尾费用,节省了工作面拆运资金120万元。回撤通道采用锚网索配合工字钢梁支护替代了以往的大板支护,加强了支护强度,节省了坑木消耗,节省费用达7.29万元。

4结论

(1)锚网索配合工字钢梁联合支护方案能够显著降低因为煤层开采而引起的围岩变形,达到控制煤层顶板岩层稳定和巷道围岩稳定的效果,提高了支护体系的整体支护强度,保障综采工作面末采期间作业的人员和设备的安全。

(2)4104大采高复合顶板综采工作面末采收尾工作,是云飞公司串草圪旦煤矿首次采用联合支护方案进行作业,取得了令人满意的支护效果,为其他矿区锚网索联合支护积累了宝贵的实践经验和可供参考的工程类比依据。

[1]袁亮.煤矿总工程师技术手册[M].北京:煤炭工业出版社,2010.

[2]张农,阚甲广,杨森. 锚杆(索)和U型钢支架支护失效形式与控制技术[J]. 煤炭科学技术,2015,43(6):41-47.

[3]张镇,康红普,王金华. 煤巷锚杆-锚索支护的预应力协调作用分析[J]. 煤炭学报,2010,35(6):881-886.

[4]范明建. 强力锚杆支护系统在深部高应力复合顶板巷道中的应用[J]. 煤炭工程,2013,45(11):30-33.

[5]王金华. 全煤巷道锚杆锚索联合支护机理与效果分析[J]. 煤炭学报,2012,37(1):1-7.

[6]白启树. 高应力软岩回采巷道预应力锚杆-锚索支护技术研究[D].武汉理工大学,2014.

[7]赵志强,贾后省,王志刚,等. 大采高超大断面切眼长锚杆锚索组合支护技术[J]. 中国煤炭,2013,30(11):67-71.

[8]李永生,刘彦昌. 锚网支护在综采工作面回撤通道中的应用[J].煤炭科学技术, 2010,38(4):35-37.

Support Technology of Fully Mechanized Working Face with Large Cutting Height and Compound Roof

LI Zhi1,2,ZHANG Jiu-ling1,2

(1.College of Mining Engineering,North China University of Science and Technology,Tangshan Hebei 063009,China;2.Mining Development and Safety Technology Key Lab of Hebei Province,Tangshan Hebei 063009,China)

large cutting height;compound roof;fully mechanized face;the technology of ending;combination support

There are two coal layers in the immediate roof of 4104 fully mechanized face with loose and easily caving coal, which belong to the lithology of composite roof.For the fully mechanized working face with large cutting height and compound roof, the support strength is far from being enough if taking the traditional technology of ending with setting big board and monomer pillar. To solve the problem under such conditions, through the engineering practice, it turns out that the method of using bolt support with anchor cable reinforcement support form to replace the traditional technology of ending finished the ending work safely and efficiently, and accumulated valuable experience for other mining area with similar conditions of anchor wire rope combined support , and provides the reference basis of engineering analogy.

2095-2716(2015)04-0007-05

TD832

A