星载紫外成像光谱仪光机设计

2015-11-07创新者

创新者:薛 闯

星载紫外成像光谱仪光机设计

创新者:薛 闯

本文针对某星载紫外成像光谱仪研制任务,基于适用于小型空间光学成像仪器的薄壁框架式主支撑结构形式,采用模块化设计方法,进行了光谱仪主光机结构的设计,设计各部组件完成主光机结构分系统相应功能。通过对各部组件及集成后的整机进行有限元建模,以及固有模态、静力学、动力学、光机热集成分析,优化了光谱仪主光机结构设计。根据最终优化设计结果,进行了紫外成像光谱仪工程样机的研制,主光机结构通过了环境模拟试验考核,光学元件面形精度以及各部组件的空间位置稳定性等测试结果满足设计指标要求,试验前后整机光学性能无明显变化,说明紫外成像光谱仪的主光机结构设计是合理的。

某星载紫外成像光谱仪的主要任务是通过在轨光谱成像试验,取得地球临边大气的光谱数据。通过对光谱数据的反演处理,可以进行相关大气物理的科学研究,为地球大气环境探测和空间物理研究提供新的信息源和发展新的设备,同时可获得紫外背景辐射场,为目标识别与跟踪定位等应用提供基础。

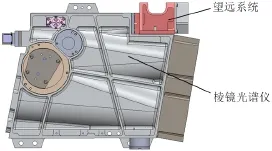

紫外成像光谱仪采用单抛物镜望远系统完成地球临边大气光学信息采集,然后通过棱镜光谱仪进行光谱分光,最后由面阵CCD探测器完成光谱成像,光学系统设计如图1所示。光谱仪主光机结构的主要功能是根据光学系统设计,精确支撑各光学元件及CCD成像器件,同时还要完成热控多层、信号处理模块、光阑等其它功能组件的结构支撑。在进行光谱仪主光机结构设计时,主要考虑了以下设计指标要求:光学元件的面形精度、光学元件之间的相互位置精度、主光机结构的刚度与强度、重量预算等。

本文根据紫外成像光谱仪的总体技术指标要求及光学系统设计,进行了主光机结构的设计。有限元分析及工程研制结果表明:光谱仪的主光机结构设计是合理的,能够满足总体技术指标要求。

紫外成像光谱仪主光机结构设计

根据紫外成像光谱仪光学系统构成特点,采用模块化设计原则,进行主光机系统结构设计。光谱仪分成望远系统和光谱仪系统两个模块,分别进行光机结构设计、制造及装调,然后这两个模块以狭缝为基准进行对接及系统级集成,光谱仪主光机系统CAD模型装配如图2所示。

光学元件支撑结构设计

紫外成像光谱仪共包括3片曲面反射镜、1片平面反射镜以及1块色散棱镜等5个光学元件,根据各光学元件的尺寸、形状以及工作方式,3片曲面反射镜采用背部支撑方式,平面反射镜及色散棱镜采用周边支撑方式。反射镜材料均选择微晶,棱镜材料选择熔石英,结构支撑件材料均选择殷刚(4J32),殷刚材料的热膨胀系数可调,能够与玻璃材料的热膨胀系数实现匹配。采用背部支撑方式的反射镜,其结构支撑件与反射镜背部的中心轴采用无应力光学环氧胶粘接方式进行连接,结构支撑件上设计有柔性环节,可以避免光谱仪主体结构的热变形对反射镜面形精度产生影响,以曲面反射镜中的准直镜为例,其支撑结构设计形式如图3所示。

对于采用周边支撑方式的平面反射镜及色散棱镜,其结构支撑件包括主定位结构件及若干辅助定位结构件。主定位结构件上设计精加工机械表面,这些表面与镜体紧密配合,并通过辅助定位结构件完全限制平面反射镜或色散棱镜的6个空间运动自由度。以色散棱镜为例,其支撑结构设计形式如图4所示。

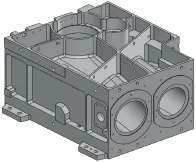

主支撑结构设计

紫外成像光谱仪整体尺寸不大,因此望远系统和棱镜光谱仪的主框架都采用了在小型空间光学仪器中得到广泛应用的薄壁整体式结构,坯料采用整体锻造成型,通过粗加工、精加工以及研磨等工序达最终形位公差要求。光谱仪主支撑框架设计形式如图5所示,各面基础壁厚及筋厚为3mm,根据有限元分析结果对筋的排布位置及壁厚进行了优化。

图2 紫外成像光谱仪主光机结构设计

图3 准直镜支撑结构设计

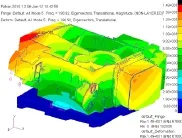

有限元分析

为验证紫外成像光谱仪主光机结构设计,采用有限元建模软件Patran和求解器Nastran对光谱仪整体结构进行固有模态、重力释放与环境温度变化耦合作用下的分析计算,并进行优化设计,在整机有限元模型中包含了电子学组件,最终计算结果如表1、表2所示。

图4 色散棱镜支撑结构设计

图5 光谱仪主支撑框架设计

图6 光谱仪整机有限元模型

图7 整机第一阶振形图

图8 棱镜组件工程样件

图9 光谱仪系统级波前像差检测

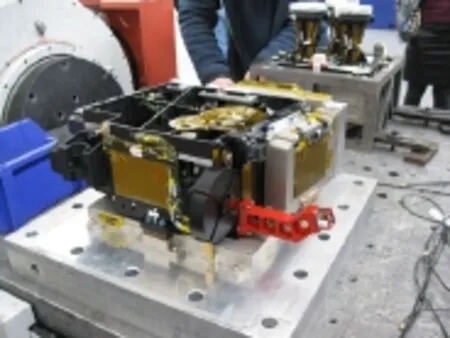

图10 紫外成像光谱仪振动力学试验

表1 整机结构固有频率

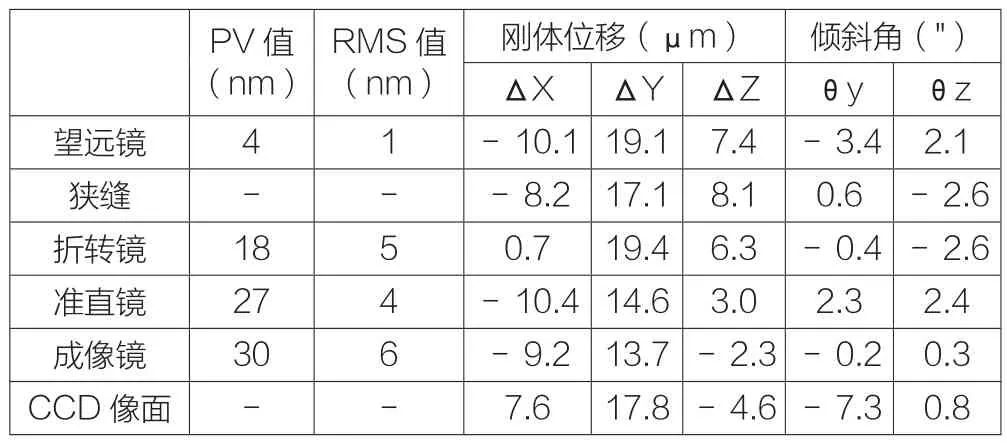

表2 整机沿Y轴1g重力释放及5°温升耦合工况下组部件形位变化值

从模态分析结果可以看出,光谱仪整体结构的模态频率满足总体技术指标要求,动态刚度足够高,表明整机结构与卫星平台结构不会发生振动耦合;重力释放和环境温度变化工况分析结果表明,光谱仪结构设计能够满足各光学元件的形位精度要求,说明光谱仪结构设计是合理的,整体结构对称性好,选取材料的物理特性匹配。

整机结构有限元模型、第一阶模态振型如图6、图7所示。

工程研制

紫外成像光谱仪完成最终优化设计后,进行了工程样机研制。采用拼盘加工工艺加工了3片曲面反射镜,平面反射镜及棱镜采用了常规加工工艺。所有反射镜完成组件级装配后,面形精度均优于15.2nm;棱镜组件在干涉仪监视面形变化状态下进行了组件级装配,面形精度也优于15.2nm,棱镜组件工程样件如图8所示。

所有光学元件完成组件级装配后,分别进行了望远系统及棱镜光谱仪的子系统级光机装调,两个子系统装调完毕后以狭缝为基准进行对接、集成,形成紫外成像光谱仪光机主体结构。图9为棱镜光谱仪光机装调后,波前像差测试结果,形状与光学设计吻合。

紫外成像光谱仪完成主光机结构集成后,进行了振动及热环境模拟试验,试验前后主光机系统成像质量、光谱分辨率等性能无明显变化,图10为力学振动试验图片。

结语

本文针对紫外成像光谱仪研制任务,采用薄壁框架式主支撑结构,进行了主光机结构的设计,通过有限元分析方法,对光学元件支撑结构及主支撑框架进行了优化,工程样机测试及试验结果表明:光谱仪的主光机结构设计是合理的,经环境模拟试验后,光谱仪的空间分辨率、成像质量以及光谱分辨率等指标仍满足光学设计指标要求。

10.3969/j.issn.1001-8972.2015.23.012