汽车板焊接性能研究

2015-11-05供稿郭晶赵广东刘明辉GUOJingZHAOGuangdongLIUMinghui

供稿|郭晶,赵广东,刘明辉 / GUO Jing, ZHAO Guang-dong, LIU Ming-hui

电阻点焊焊接具有能量集中,变形小,成本低,操作简单,生产效率高,易于实现机械化及自动化等优点,广泛应用于航空航天、车辆制造等工业部门[1]。据统计,一辆普通汽车车身上平均有3000~5000个电阻点焊焊点[2]。

汽车板电阻点焊因其低成本、高效率的特点,仍是车身装配中的主要工艺手段。焊接质量的好坏一方面取决于材料的本身,另一方面取决于焊接参数的设置。焊接工艺参数窗口能够降低因焊接质量问题带来的成本与损失,提高生产效率。因此确定钢板的焊接工艺参数窗口成为保障电阻点焊质量的必要环节。

本钢汽车板工程实验室的焊接性能研究刚刚起步,由于不具备检测焊接工艺参数窗口的检验条件及检验设备,因此与东北大学合作,研究汽车板电阻点焊性能检测方法及确定钢板焊接工艺参数窗口。以本钢厚度1.2 mm的B250P汽车钢板为例,通过大量的焊接试验,获得了良好焊接质量的工艺参数窗口,并对电阻点焊进行了性能测试和焊接电极头使用寿命测试。

试验材料与试验方法

试验材料

试验材料选用本钢生产的厚度1.2 mm的B250P冷轧钢板,其化学成分见表1。

试验方法

按照通用GWS-5A标准,焊接试样尺寸为50 mm×150 mm,焊前试样表面应清洗干净。试验中要求最小焊点直径为4.0 mm,采用16 mm×20 mm电极帽,应用PanasonicYR单相交流电阻焊机,Panasonic YF-0201Z5电流测量和SMC AW40-04-2W压力测量。

◆ 确定钢板焊接工艺参数窗口

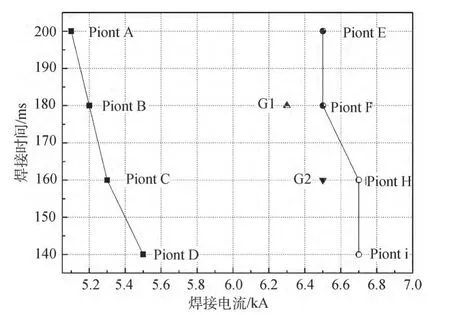

焊接工艺参数窗口由最小焊点直径曲线和飞溅点曲线组成。最小焊点直径曲线上包含A、B、C和D四个特征点,表示出现最小焊点直径的焊接时间及焊接电流关系。四个焊接时间为分别为200,180,160和140 ms。调整电极头处于稳定工作状态,固定焊接时间200 ms,电流以100 mA递增,进行点焊试验,测量焊点直径大于4 mm时,按照三点满足条件原则,确定焊接工艺参数窗口的特征点A。同理依次确定B、C和D点。

飞溅点曲线包含了E、F、H和I四个特征点,表示出现首个飞溅点的焊接时间及焊接电流的关系。在D点焊接电流基础上以200 mA递增,确定特征点E。同理依次确定F、H和I点。

◆ 点焊接头性能测试

点焊性能测试包括抗剪拉伸、十字拉伸、凿检测试、金相检测和显微硬度测试等。确定焊接工艺参数窗口后,在焊接窗口中的每一个特征点条件下进行取样,进行焊接性能测试。

◆ 电极头寿命评估

电极头寿命评估试验选用焊接时间180 ms,焊接电流取最大焊接电流Imax减去200 mA,以30个/min的速度进行试验。试验中50个点为一组,直到500个点合格或者焊点直径小于要求的最小直径时停止试验。

表1 B250P冷轧钢板的化学成分(质量分数)%

试验结果与分析

焊接工艺参数窗口

应用上述方法,寻找最小焊点和飞溅点电流,各个焊接时间、焊接电流用坐标的形式绘制在图上,得出钢种的焊接工艺参数窗口,见图1。图1中G1,G2点的焊接电流分别为标准规定的F点焊接电流减去200 mA和H点焊接电流IH减去200 mA,依据通用GWS-5A标准,G1、G2点为焊接窗口的最佳焊接参数。

试验得到,在同等电极压力下,5.1~5.5 kA到6.5~6.7 kA是B250P在此压力下的适焊电流区间。不同焊接时间的焊接电流范围。最大焊接时间的电流范围是1.4 kA,最小焊接时间的电流范围是1.2 kA。四个焊接时间的电流范围均大于通用GWS-5A标准中要求的0.5 kA。

图1 B250P焊接工艺参数窗口

焊点性能测试

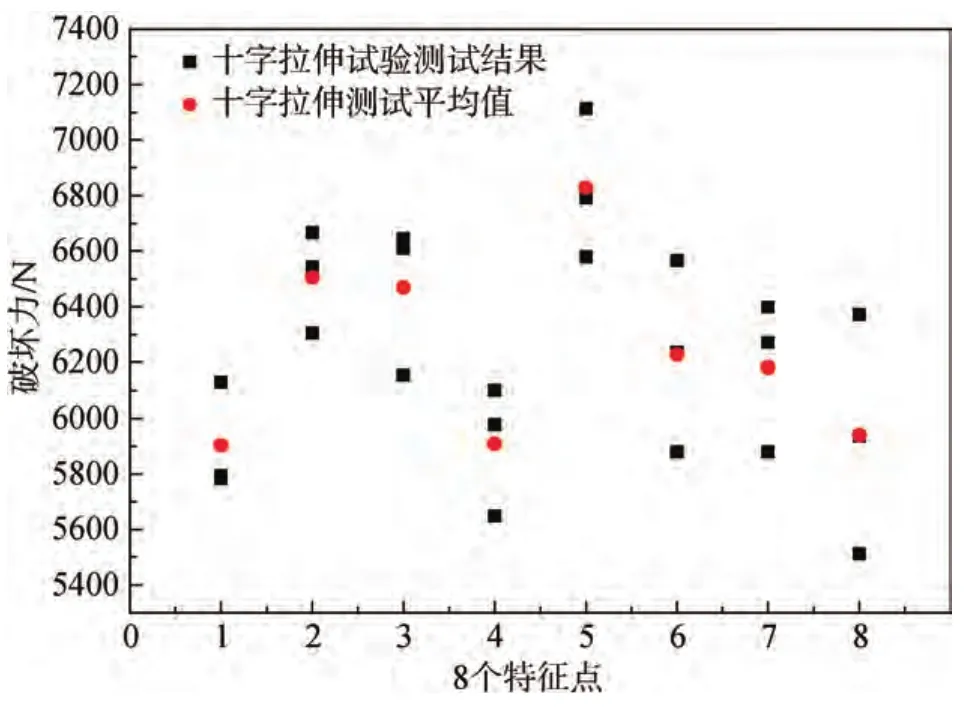

◆ 十字拉伸试验

十字拉伸试验的结果见图2,其中横坐标“1~8”分别表示A、B、C、D、E、F、H和I等八个特征点,纵坐标黑色方点表示三个试样的破坏力,圆点表示该特征点的平均破坏力,测试得出此钢种的电阻点焊平均十字拉伸破坏力为6211.8 N。

图2 各特征点的十字拉伸试验破坏力

◆ 抗剪拉伸试验

在每个特征点条件下选取三个试样,并进行抗剪拉伸试验,结果见图3,其中横坐标“1~8”分别表示A、B、C、D、E、F、H和I等八个特征点,纵坐标黑色方点表示三个试样的抗剪力,圆点表示该特征点的平均抗剪力,测试得出该钢种的电阻点焊平均抗剪力为8331.7 N。从试验记录的焊点断裂方式看,A、B、C、D四个特征点大部分表现为焊核拔出,而E、F、H和I等则表现为界面断裂。

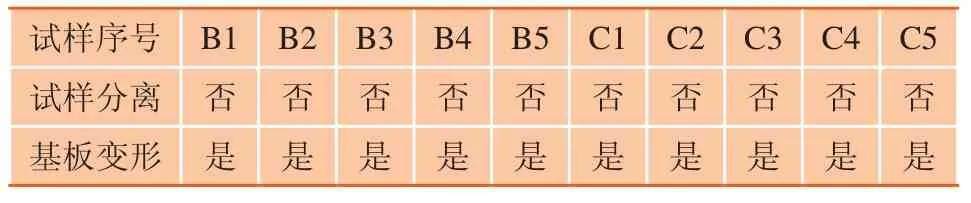

◆ 凿检测试

在B、C两个特征点条件下各取五个试样,用专用双头凿子在被检焊点两侧插入,凿子方向与被检查焊点内端平行,上下扳动凿子以检查焊点是否松动,凿检测试结果见表2。

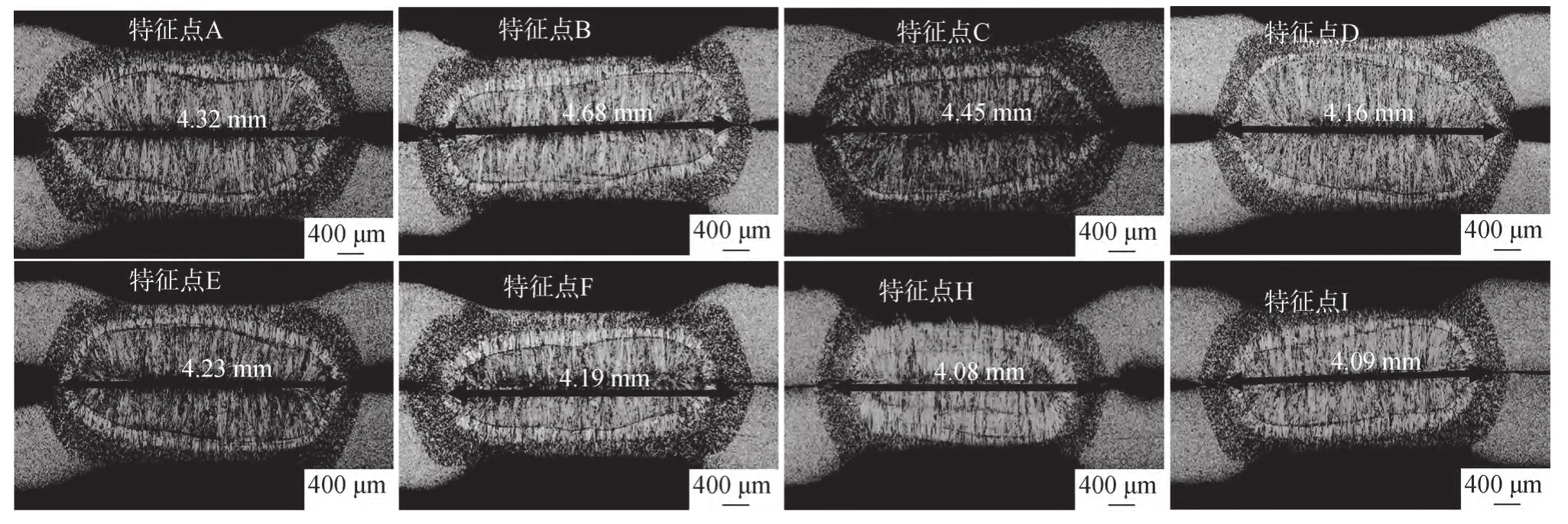

◆ 焊点横截面金相检测

对每个特征点的焊点横截面进行金相检测,测试得出焊点的减薄率见表3,焊点结合微观照片见图4。测试结果表明,焊核直径均大于4 mm,并且在焊核中不存在间隙,焊点周围没有任何撕裂不圆滑的现象。焊点剪薄均未超过30%,因此满足通用GWS-5A标准。

◆ 显微硬度测量

用硬度计对焊点周围进行硬度测量,其测量条件为200 g负荷,整体显微硬度分布测试图见图5。特征点的不同测试点的显微硬度分布曲线见图6,从图中的测试结果可以看出,焊点的硬度远高于母材的硬度。热影响区的硬度高于母材,但低于焊核中心的硬度。显微硬度测试中未发现脆化点,因此满足通用GWS-5A标准。

图3 各特征点的抗剪拉伸试验的抗剪力

表2 凿检测试结果

电极头寿命测试

连续焊接的500个焊点,焊接开始和结束时,保持恒定的焊接压力,电极保持充分水冷,每隔50个焊点,取样,用显微镜测量形核直径,图7为试验过程中焊点形核直径的变化。试验结果显示,在电极寿命测试过程中,500个焊点形核直径均大于4.0 mm,满足通用GWS-5A标准。

表3 不同参数下点焊接头的减薄率

图4 各个特征点的金相检测结果

图5 整体显微硬度分布测试图

结论

(1) 确定了汽车板电阻点焊的焊接工艺参数窗口的方法及焊接最佳工艺参数。

(2) 对焊点进行了性能测试,测试结果显示此钢种的电阻点焊平均十字拉伸破坏力为6211.8 N;平均抗剪力为8331.7 N;凿点测试结果显示基板变形,但是试样焊点没有分离;通过对焊点横截面金相检测,得到焊点直径大于4 mm,且焊点剪薄率均小于30%;显微硬度测试中未发现脆化点,满足通用GWS-5A标准。

(3) 电极寿命测试中500个焊点形核直径满足标准要求,焊核直径均大于4.0 mm,通用GWS-5A标准。

(4) 研究本钢汽车板焊接性能,能够为用户提供试验数据支持,从而降低因焊接质量问题带来的成本与损失,提升了本钢汽车板的市场竞争能力。

图6 不同特征点的显微硬度分布

图7 电极头寿命测试过程中焊点形核直径的变化

[1] 赵熹华. 压力焊. 北京:机械工业出版社, 2003

[2] 林忠钦, 胡敏. 轿车白车身点焊装配过程有限元分析. 焊接学报,2001, 22(1): 36