铸造高速钢轧辊的车削加工工艺

2015-11-05供稿刘飞容李军强王丹刘国民贺小刚LIUFeirongLIJunqiangWANGDanLIUGuominHEXiaogang

供稿|刘飞容,李军强,王丹,刘国民,贺小刚 / LIU Fei-rong, LI Jun-qiang, WANG Dan, LIU Guo-min, HE Xiao-gang

安阳钢铁股份有限责任公司第一轧钢厂是一个多机组、多品种年产200多万t的棒型材生产厂。由于产量高幅增长,生产准备车间轧辊供给与生产需求的矛盾日益突出,轧辊加工的质量、数量就成为制约产量增长、产品质量提高的瓶颈。应用高速钢轧辊能有效解决这一矛盾,但高速钢轧辊的加工对于我们来说是一个全新的课题,本着敢啃硬骨头的精神,我们对棒材用高速钢轧辊孔型的加工进行了研究和试验。

加工机床的选用

加工机床的选用是否合适决定了高速钢轧辊加工的正常使用。本文选择了以下几种不同的机床进行了对比试验:经数控改造的机床——CK8463和CK8440机床,原装CK8450数控机床。其加工效果对比见表1。

由表1可以看出,使用CK8450 车床是加工φ350 mm以下高速钢轧辊的最佳选择。

轧辊孔型的加工工艺

G71复合循环加工方式

加工较大较深的预切分新辊孔型,如果采用简单的反复调用精加工程序,机床走空刀的时间会比正常切削的时间多,这样加工效率也就低下。为此,我们采用G71复合循环加工方式。G71复合循环加工是一种使用精加工程序描述粗加工的一种编程加工方式,程序编辑灵活,使用方便,因此可以最大限度地减少空刀耗时,提高了工作效率。

干式加工工艺

根据高速钢轧辊的加工特性(切削速度低、切削深度小等),是否使用切削液对刀具磨损和加工速度没有明显影响,故不使用切削液而采用干式加工方式,以降低加工成本,保护环境,方便检测。

以典型的棒材连轧机,双线切分工艺的螺纹钢Φ14-12架预切分轧辊孔型为例,选用立方氮化硼刀具和CK8450机床对高速钢轧辊加工工艺作简单介绍。

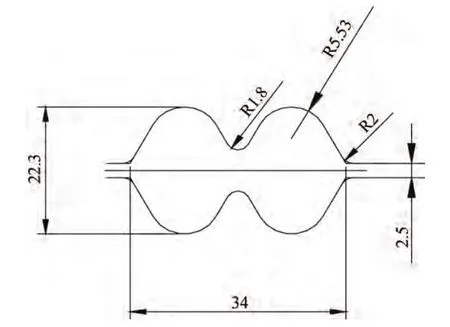

轧辊直径φ285 mm,辊身长度500 mm,2×10组孔型均匀分布,工作层硬度为肖氏硬度HS78~85,根据磨损情况重车修复余量3 mm,其孔型近似图见图1。

表1 CK8463、CK8440、CK8450机床其加工性能对比表

图1 高速钢轧辊使用效果图(单位:mm)

◆ 新辊加工工艺

外圆→粗车孔型→半精车孔型→精车孔型→成品

外圆: 新轧辊出厂时辊身一般留1~3mm 的加工余量,在CK8450上加工可用MBN3500刀粗车,留0.2~0.4 mm余量,可省略精车外圆步骤直接进入孔型加工。

使用整体氮化硼(CBN)刀具车削高速钢轧辊外圆,切削用量选择:切削速度选用15 m/min左右,切削深度选用1 mm,进给量选用0.2~0.5 mm/r;一刀走完整个辊面后,刀尖的磨损一般超过0.08 mm,但刀片仍可正常切削,此时换刀很浪费,但如不换刀,经过2~3刀的磨损积累,又会造成较严重的辊径大小头现象。氮化硼复合片(PCBN)刀具的耐磨性很高,刀尖磨损量在0.05 mm 以下,因其强度低,不适于重切削。为了提高切削效率,我们选择CBN刀具进行粗车;为了提高加工精度,我们用PCBN刀具精车,以降低因刀具磨损所造成的误差。基于同样的考虑,我们把孔型加工分粗车、精车两步进行。

粗车孔型:使用G71复合循环加工方式编程,采用分组切削的加工方式对孔型进行粗车,选择整体氮化硼(CBN)刀具中的MBN3500作为粗车刀,因外圆留有余量,这时粗车孔型可以不留加工余量,直接贴外圆加工,切削用量选择:切削速度10 mm/min左右,切削深度0.5 mm,进给量0.2~0.3 mm/r;在加工中可以根据实际情况利用机床倍率开关对切削用量进行适当调整,注意加工中切削速度不要超过15 mm/min,以减少刀具的磨损,保证加工效率和加工经济性。

半精车孔型:选择氮化硼复合片(PCBN)中的SB95作为半精车刀具,留0.1mm精加工余量,切削用量:切削速度15~20 mm/min左右,切削深度0.2 mm,进给量0.4~0.7 mm/r;加工程序使用带圆弧补偿的G42编程方式,可以调整刀具圆弧半径,减小加工中Z轴的让刀现象,这样车两刀就可以获得半成品孔型。

精车孔型:选择氮化硼复合片(PCBN)中的NB700作为精车刀具,切削用量:切削速度20~25 mm/min左右,切削深度0.1 mm,进给量0.2~0.3 mm/r;仍使用半精车时的程序不变,一遍加工完成就可以获得满意的成品孔型。

◆ 轧辊修复加工工艺

(2) 对于使用后的轧辊修复用上述的半精车和精车工序就可以顺利完成,只在半精车中调整切削用量即可,具体为:切削速度8~10 mm/min左右,切削深度0.5 mm,进给量0.4~0.6 mm/r;

使用效果验证

使用高速钢轧辊轧制Ф16的成品,单槽轧制量较原珠光体轧辊提升4~5倍,负差率提高0.18%,每班可以节省20 min的换槽时间,表面光洁度有大幅度的稳定提高,产品投放市场后受到广大用户的一致好评,年经济效益可以增加200万元以上。

结束语

综上所述,要想将铸造高速钢轧辊应用到生产中,使之产生效益,机床、刀具、操作者的技术水平是决定高速钢轧辊加工效率的主要因素,其中刀具对于高速钢轧辊的加工效率的影响最大。在不改变现有机床装备和人员的前提下,要提高加工效率,只有选择合适的刀具材料和规格,不断对操作人员进行技术培训,提高操作水平,才能达到理想的效果。