冷轧板表面球状异物压入控制分析

2015-11-05供稿黄小山王振基唐小勇HUANGXiaoshanWANGZhenjiTANGXiaoyong

供稿|黄小山,王振基,唐小勇 / HUANG Xiao-shan, WANG Zhen-ji, TANG Xiao-yong

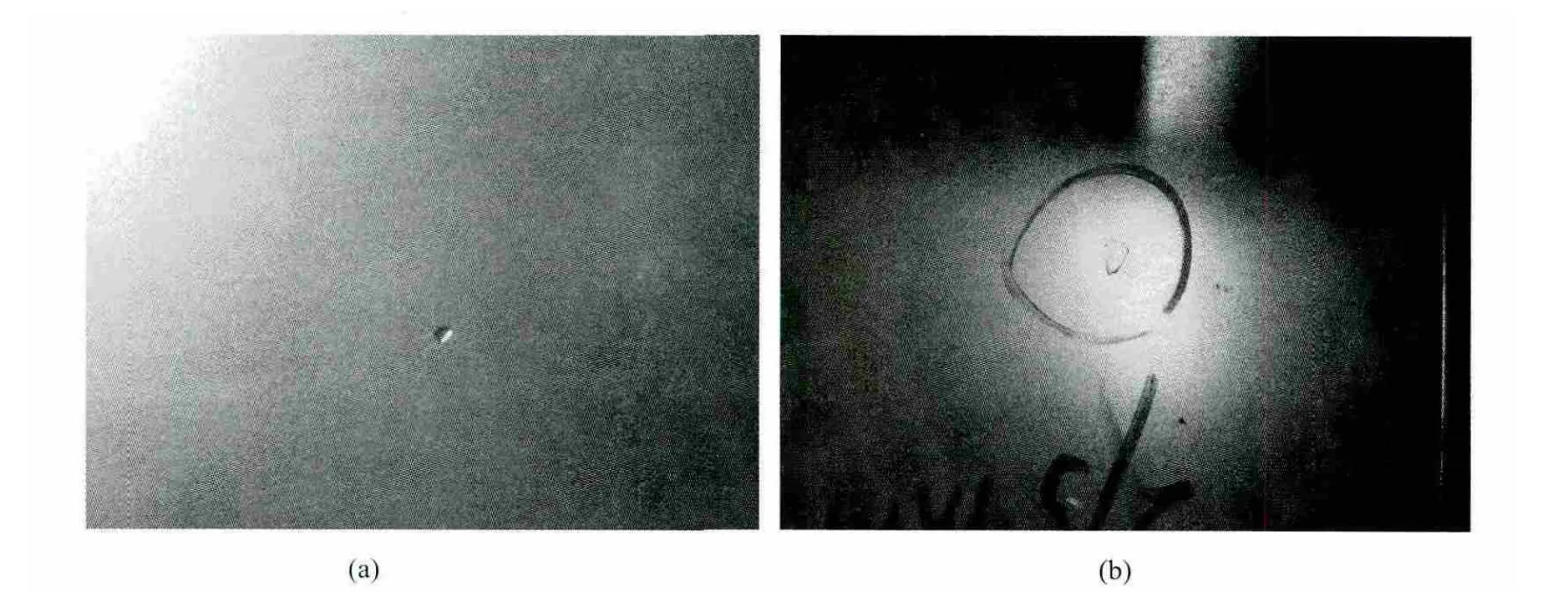

2014年10月到11月,新余钢铁股份有限公司冷轧厂连续退火线生产出的冷轧板表面多次出现周期性严重压印事故。其中2014年10月31日炉内压印,经6小时打磨后消失,详见图1(a)。但是2014年11月19日至20日连续3次炉内压印,前两次打磨后消失,最后一次长时间打磨无效后不得不开炉处理,详见图1(b)。根据其周期长度,可确定为炉辊辊印。出现此类情况后,需先采用炉内升降速打磨炉辊,如果无效则必须开炉处理。而无论哪种方法,都将造成数百吨钢卷改判,且严重影响正常生产进度。

图1 冷轧板表面周期性压印:(a) 打磨炉辊后消失的压印;(b) 长时间打磨炉辊仍无法消失的压印

球状异物压入的分布规律及形貌特征

针对该问题,对产生压印的第一卷钢和前一卷钢实施重新开卷检查,发现钢卷的头部200 m内有大量疑似夹杂及球状异物压入现象。从提取的样板板面情况能够发现,这些嵌入基体的小球与基体结合并不牢固,可以活动,部分压入板面的球状异物已经从板面脱落,留下基板上的凹坑。

球状异物压入原因分析

形貌与成分分析

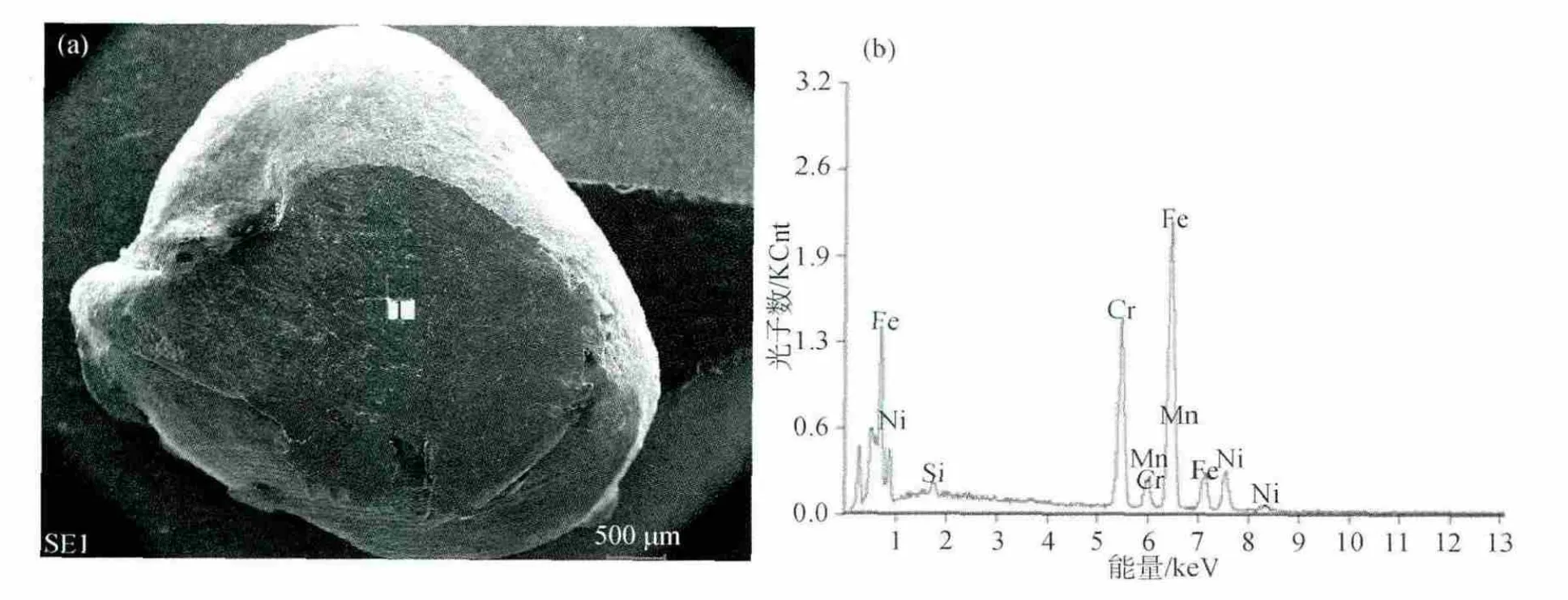

根据开炉后从炉辊上找到的球状异物及其形状特征,可以确定该球状异物是板面凹坑产生的原因,见图2。该异物直径约5 mm,厚度约2 mm,与图1(b)板面压印吻合。

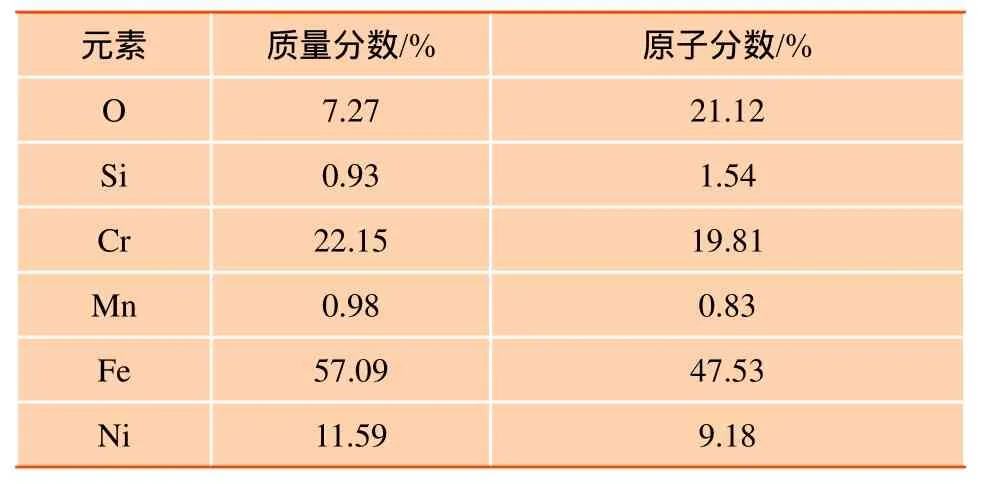

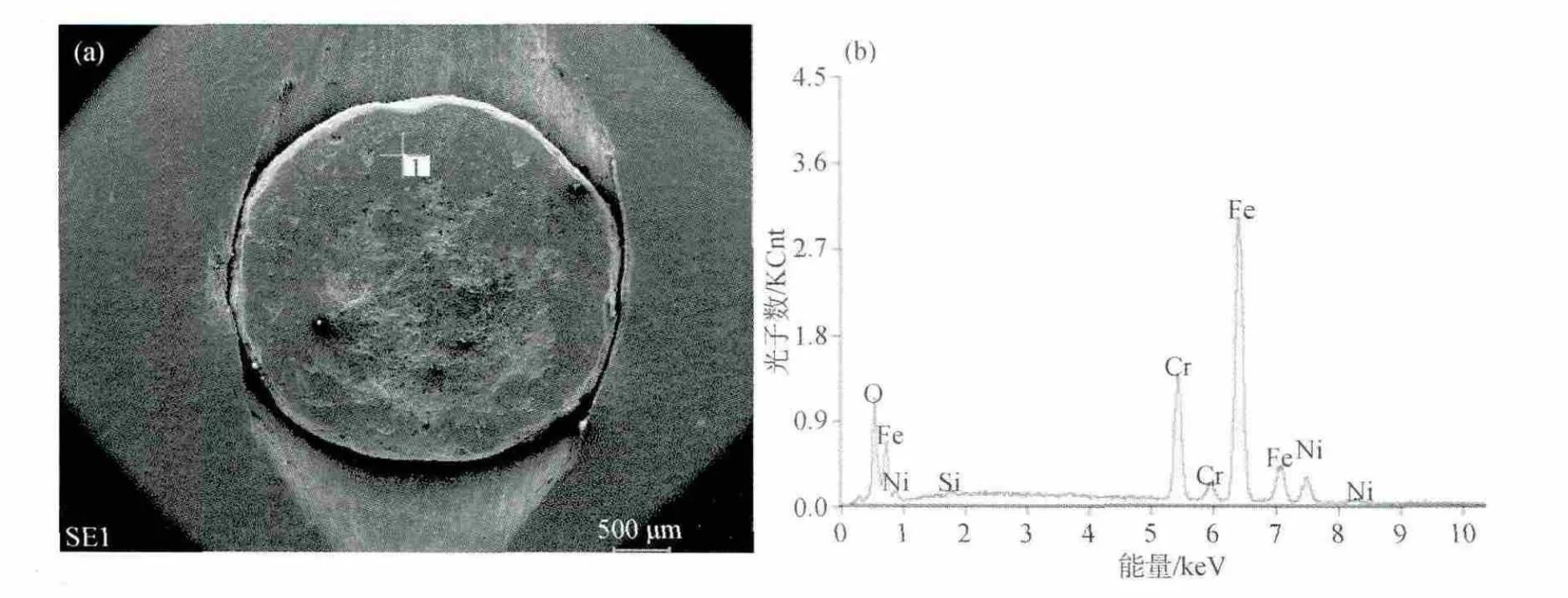

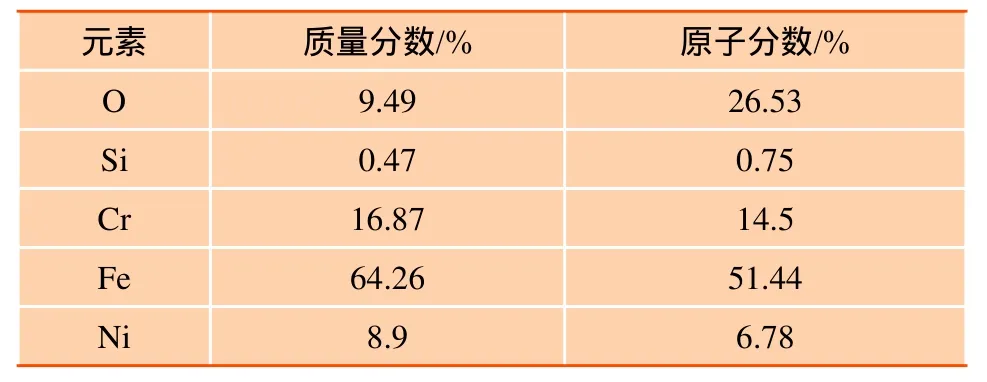

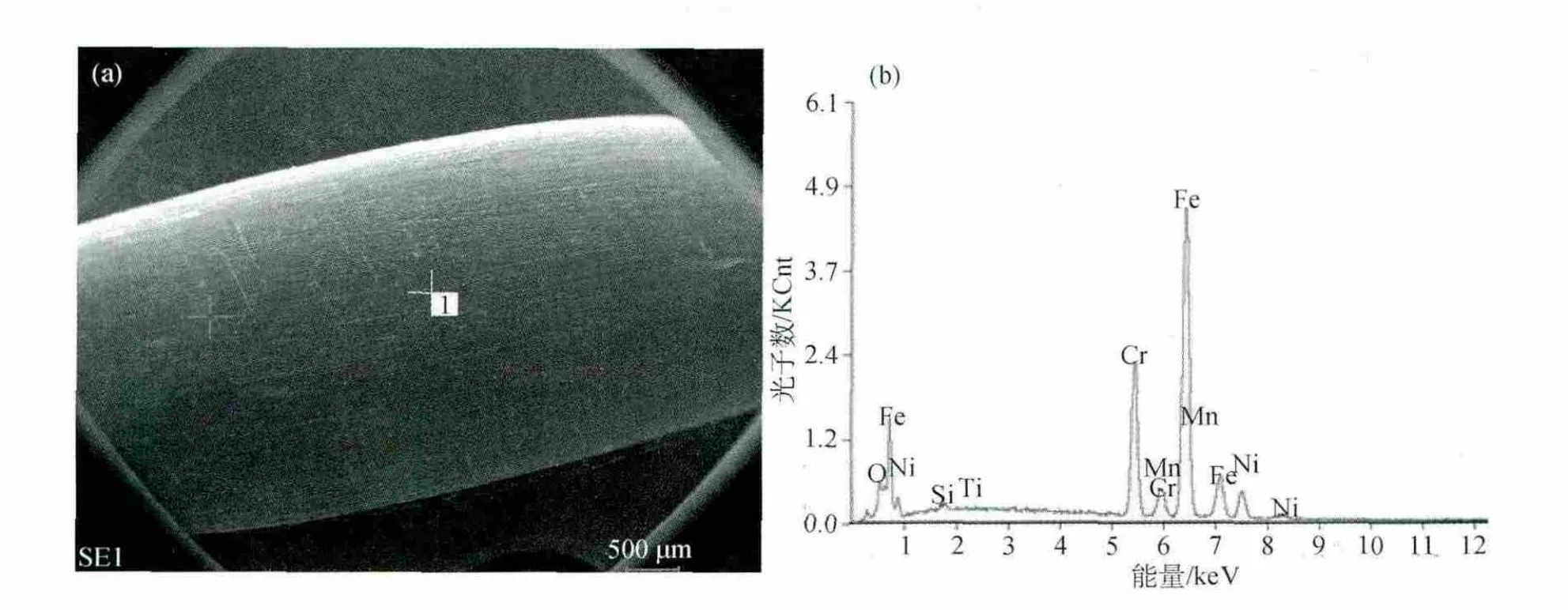

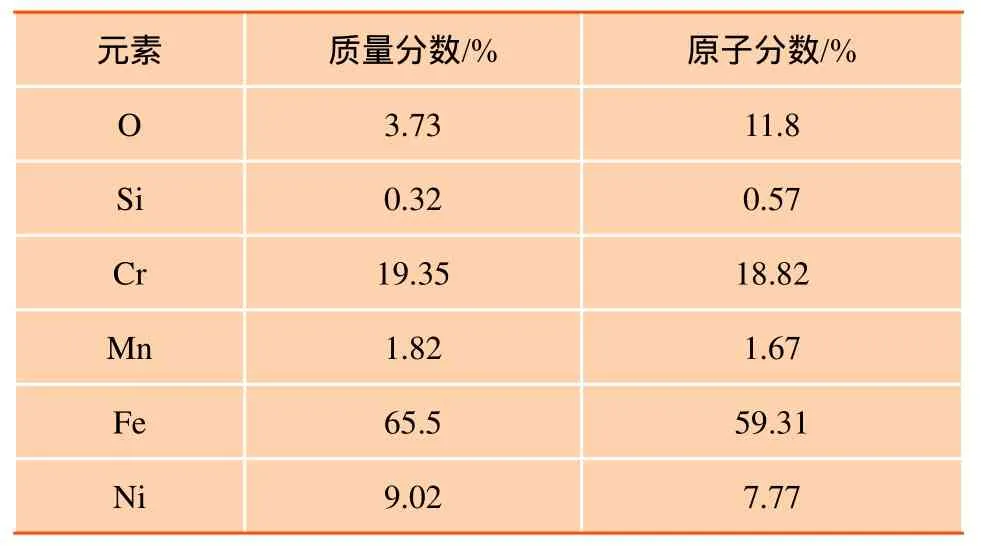

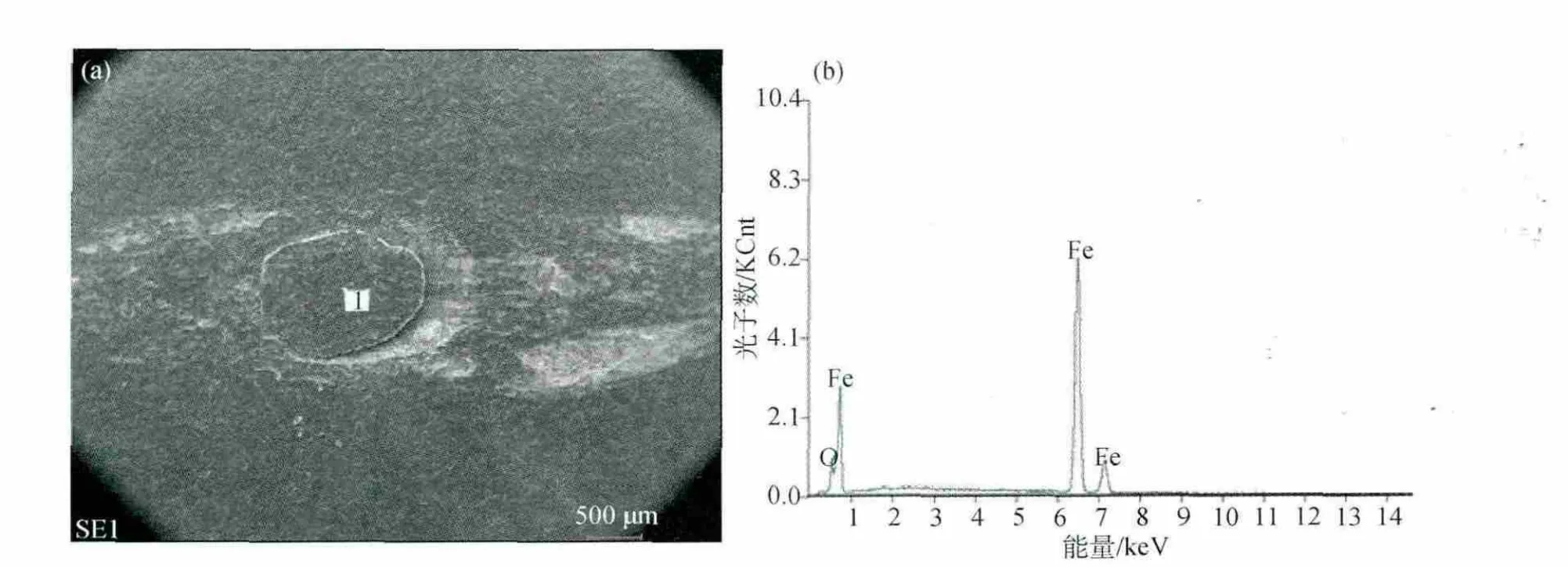

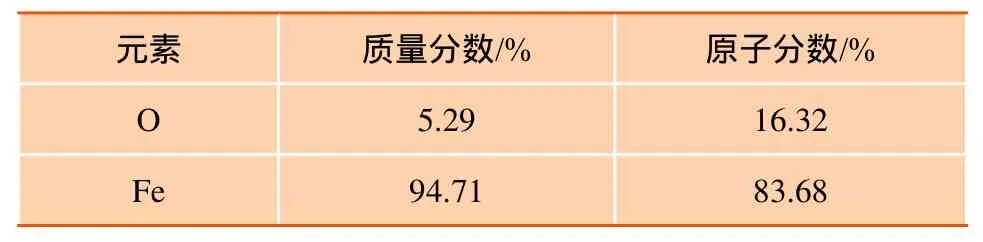

通过电镜对炉辊上球状异物和板面上压入物的成分进行分析(见图3、表1、图4、表2),可知其成分是基本相似的(Cr、Ni含量极高),与钢卷基体成分差异很大,因此可以确定该炉内球状异物为板面带入并脱落后产生的,且为外来物压入带钢表面。

图2 2014-1-2069号炉辊上粘附的球状异物

图3 粘附在炉辊上的异物成分分析图:(a) 异物形貌;(b) 异物成分

工序排查

根据以上结果,球状异物成分中Cr、Ni含量极高,且为外来物压入带钢表面所致,可以排除普通碳钢材质。于是对生产线的轧制通道Cr、Ni含量较高的部件进行排查,把可疑点主要集中在不锈钢材质上。

表1 粘附在炉辊上的异物成分数据表

首先对连退线进行排查。连退炉内衬板为不锈钢成分,但内衬板厚度为1mm,小于炉内异物的厚度。炉内最高温度为850 ℃,不至于导致内衬板碎裂。即使有异物黏附在连退炉炉辊上,由于炉内张力不大,只会导致带钢表面上出现一面凹陷,另一面突出的压痕,绝对不会造成这种嵌入型的压入。而目前发现的异物压入也仅仅是带钢头尾部分比较多,带钢中间位置很少。随后加大连退线入口检查力度,对连退入口剪切的头尾废板进行清理检查,发现入口板面就存在球状异物压入情况。因此排除连退线产生该类异物压入的可能性。

图4 板面上的异物成分分析图:(a) 异物形貌;(b) 异物成分

表2 板面上的异物成分数据表

其次对酸轧线进行排查。酸轧工作辊、中间辊材质为Cr5锻钢,支撑辊材质为45Cr4NiMoV,酸轧生产这些卷期间也从未发现有轧辊异常剥落现象。拉矫破鳞机工作辊材质为GCr15(Cr含量1.30~1.65,Ni≤0.30),与电镜分析的成分结果不相符。因此可排除酸轧产生异物压入的可能。

再次对热轧线进行排查。根据上述排查情况,我们初步判断该异物压入为原料带入,非冷轧工序产生。随后与热连轧厂进行沟通排查。经现场观察及分析,精轧后带钢板形出现不良时,带钢头部容易偏离轧制中心线,而为了防止钢卷头塔,侧导板头部短行程开口度又不宜过大。因此,带钢头部时常与卷取机前侧导板撞击,存在火花溅落在带钢表面的现象。这是因为侧导板虽是碳钢,但磨损后会采用不锈钢焊条进行堆焊修复,当修复面打磨不够光滑,尤其是存在部分焊渣又受到带钢头部撞击时,这些不锈钢焊渣会飞溅到带钢上表面,经卷取机前夹送辊压入带钢基体。经成分对比分析,发现不锈钢焊条成分与球状异物压入成分相符,进一步验证了冷轧连退后带钢表面球状异物压入为此处侧导板焊渣所致,详见图5和表3。

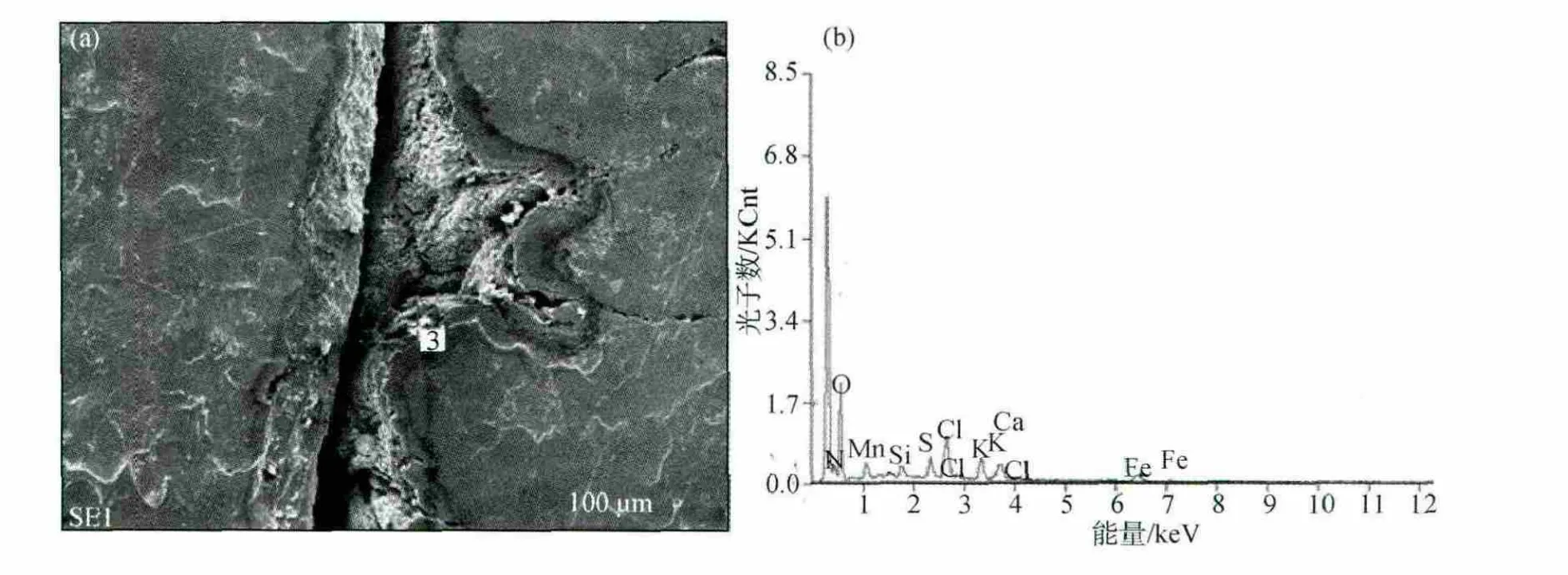

最后,我们还对其他类似缺陷进行了详细的排查。在排查分析过程中,还发现有另外一种类似上述球状压入的缺陷,形貌及成分如图6和表4所示。这类形貌的缺陷不含Cr、Ni等元素,而是Fe与O元素,或100%为Fe元素。

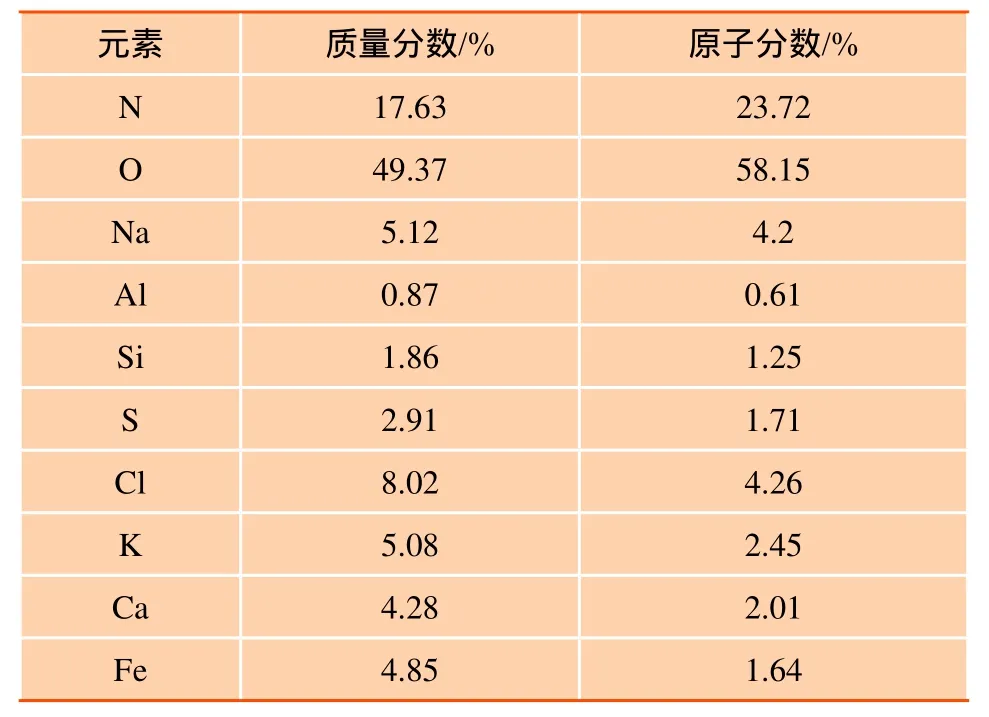

在该“小球”缺陷与其基体界面处的成分(见图7和表5),为夹杂物成分。经分析,认为这类“小球”缺陷与异物压入型球状缺陷产生的机理不同,产生原因与带钢表面皮下夹杂物有关,带钢经冷轧延伸后,由于皮下夹杂物存在,表层带钢无法随基体伸长,导致形成此类“小球”缺陷或剥落残留坑。

此外,冷轧前热卷板面刮伤也可能会形成类似“小球”嵌入形缺陷[1],与前者的区别在于“小球”与基体交界处是否存在夹杂物成分。

球状异物压入的控制效果分析

由于球状异物压入是因为带钢撞击侧导板后产生的飞溅物所致。为了消除飞溅物,除控制带钢板形不良外,还需要让已产生的飞溅物不落在带钢表面。为此,在卷取机前的侧导板处增设一组压缩空气吹扫装置,采用两组喷嘴,从带钢两侧向入口方向逆吹,可将带钢撞击侧导板后产生的飞溅物强制吹离带钢表面,详见图8。

通过采取上述吹扫装置,并做好该装置的维护和点检工作,确保气源压力和吹扫角度,飞溅物的运动方向由原来被带钢带入卷取前压辊,就会改变为被压缩空气吹扫到生产线两侧。这样飞溅物就到达不了压辊,也就不存在被压辊压入带钢表面的情况。经跟踪带钢表面质量,自采取上述控制措施后,带钢表面球状异物压入情况基本消失,从2014年12月到2015年5月未发现该缺陷。

图5 热轧厂侧导板修复用不锈钢焊条成分分析图:(a) 焊条形貌;(b) 焊条成分

表3 热轧厂侧导板修复用不锈钢焊条成分数据表

图6 类似球状压入形貌成分分析图:(a) 压入物形貌;(b) 压入物成分

表4 类似球状压入形貌成分数据表

结论

连续退火后的炉内周期性辊印为炉辊粘附了外来球状异物导致。

冷轧板板面含Cr、Ni球状异物压入为热轧线卷取机前侧导板不锈钢堆焊物飞溅并压入带钢表面所致。通过控制热轧卷取机前侧导板吹扫可有效消除异物压入。

冷轧板板面不含Cr、Ni球状类似“异物压入”,与炼钢夹杂或热卷划伤有关。炼钢应加强保护浇铸,稳定拉速。热轧厂应防止辊面异物结瘤导致的板面划伤。

图7 “小球”缺陷与其基体界面处的成分分析图:(a) 界面处形貌;(b) 界面处成分

表5 “小球”缺陷与其基体界面处的成分数据表

图8 热轧卷取机前新增压缩空气吹扫装置

[1] 德国钢铁学会编. 热轧、冷轧、热镀、电镀金属板带的表面缺陷图谱(第二版)。北京:中国金属学会, 2000.