硅钢RH炉设计的创新与应用

2015-11-05供稿陆斌华国龙LUBinHUAGuolong

供稿|陆斌,华国龙 / LU Bin, HUA Guo-long

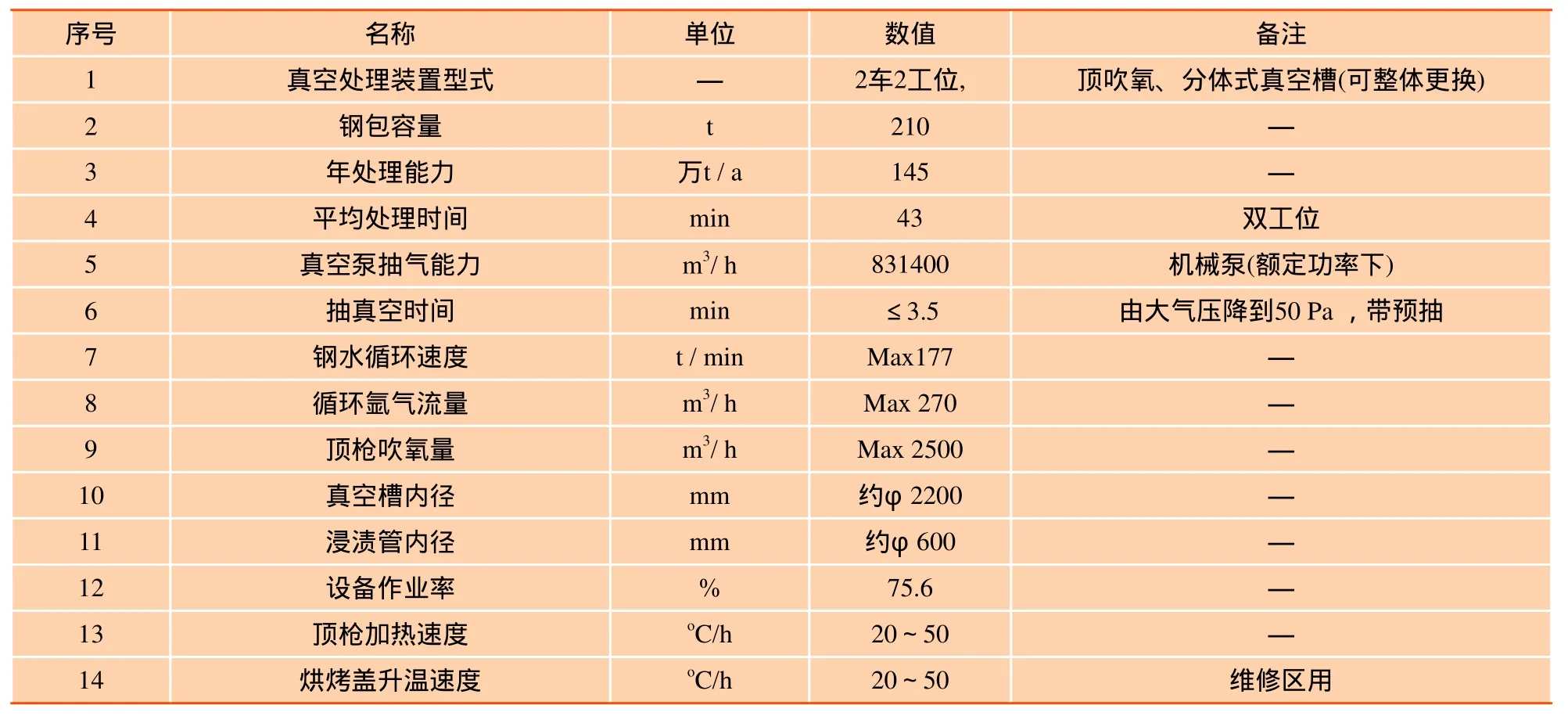

随着竞争日益激烈,各钢铁企业都通过提高质量、结构调整、优化工艺等手段降本增效,提高钢铁产品的盈利能力。包钢薄板坯连铸连轧厂CSP生产线加大力度,改变了仅有转炉-LF精炼炉-CSP工艺的现状。同时为开发新产品,提升产品档次,优化产品结构,于2013年建设了2#RH真空精炼炉,并月2014年7月热试投产。该套RH精炼炉形成了设备设计、三电设计、设备制造、安装调试一体化的成套集成技术,采用了机械真空泵、快速硅铁料斗等多项创新设计,投产后效果显著,实现了调整产品结构、优化工艺水平的目的。RH精炼炉主要技术参数,详见表1。

RH设备组成部分

2#RH钢液真空精炼装备主要由以下部分组成:

1) 钢包台车系统。钢包台车系统共2套,主要由钢包台车、钢包升降装置、钢包升降液压站、手动测温取样定氧装置、保温剂投入装置、喂丝装置、浸渍管维修台车、吹氩装置等组成。

2) 钢包升降和升降液压装置。钢包升降装置共2套,每个处理位下方的顶升坑内设1套。钢包升降装置通过液压缸带动升降框架可将钢包顶升,使真空槽浸渍管插入到钢包中进行处理。本RH装置为双工位,液压系统共用1套。

3) 浸渍管维修台车。浸渍管维修台车轨道与钢包台车轨道垂直。车上带1套浸渍管除渣装置和1套喷补机,可在处理的间歇,在线对浸渍管外表面进行除渣和内、外表面喷补。

4) 过渡车。利用过渡车将1台浸渍管维修台车在2套钢包车轨道上实现平移过渡。车上设轨道与钢包台车轨道对接。

5) 真空室、热弯管及真空式运输系统。真空室、热弯管是连接处理钢液与真空系统的关键设备,分体的真空室可以整体吊装, 热弯管与真空室可以实现液压顶升分离,真空室安装真空槽运输车上, 提高了更换真空室时的运输效率, 更好地保证生产节奏。

6) 移动弯管。移动弯管分别连接真空泵系统和两个处理工位抽气管道,移动弯管带水冷盘管,可通过液压缸升降,或移动机构进行移动。

7) 合金上料与高位料仓储料系统。该系统由垂直上料皮带机、振动给料机、布料皮带机、料位计等设备组成,共设有20个高位料仓。

表1 RH主要技术参数

8) 合金下料系统。该系统由4个称量料斗,主要用于称量除硅铁的合金,2套大硅铁真空料斗,用于称量低碳硅铁,满足硅钢生产要求,2套小硅铁真空料斗,2套合金真空料斗,2套铝真空料斗,大硅铁真空料斗、小硅铁真空料斗、铝真空料斗内具有称量装置,大硅铁真空料斗、合金真空料斗可以在真空处理过程中向料斗内加料。

9) 真空系统。真空系统设计包含了4级泵:3级罗茨真空泵以及1级真空干式压缩机,4套具有高除尘率(除尘率达到99.8%)并能耐高温(900oC)的除尘过滤器。其中两台过滤器将用于RH自然脱碳处理阶段,第三台过滤器用于RH的强制吹氧脱碳阶段,而最后一台过滤器则是作为热备用。安装有一套真空主阀和一套真空辅阀和对应管道等。

10) 顶枪系统。两个工位各安装一套顶枪系统,主要由顶枪升降装置、枪体、阀站、润滑系统等组成,安装在真空槽的上部, 具有吹氧脱碳和喷吹燃气对真空槽进行加热等功能。顶枪工作时, 为保持真空槽内的真空度, 枪体与槽孔之间需设置一套动密封组件。该顶枪可在真空处理的间隔进行加热作业。顶枪通过传动装置、链条等驱动, 速度由电机变频调节, 在升降的端头位置设置极限开关。当突然断水停电时, 由EPS应急驱动电源带动的事故驱动装置可将枪提升防止枪体烧坏。顶枪本体设计成水冷多层管式,氧气、氮气或氩气、加热天然气和冷却水是通过软管与枪体法兰连接,顶枪具有自动点火功能。同时顶枪顶枪升降采用齿轮减速电机驱动,通过链轮链条带动升降小车和顶枪上下运动。采用旋转编码器和行程开关对顶枪升降进行定位,并且顶枪具有选择功能。

11) 真空槽离线烘烤装置。离线烘烤共有两个工位,真空槽整体烘烤和下部槽烘烤位,真空槽整体烘烤主要用于真空槽耐材的干燥、升温。下部槽烘烤主要用于下部槽干燥,离位烘烤采用烘烤盖方式烘烤,烘烤盖为钢结构,内表面为浇注耐材,烘烤盖通过翻转装置进行翻转。盖中央设烧嘴,烧嘴有自动点火及火焰检测装置。在现场操作柜进行自动点火,依靠火焰监测装置监视是否点火成功和正常燃烧。

12) 电气设备。电气设备主要包括低压电气设备、仪表设备和自动化设备。低压电气设备括低压开关柜、控制台、现场控制开关、TV摄像机、UPS系统、电缆和安装材料。仪表设备包括仪表柜、控制回路和现场仪表、电子称量系统。自动化设备包括基础自动化(L1)系统、操作和监视系统(OMS)、通讯总线、可编程控制单元(热备冗余PLC系统)、过程计算机(L2 )、冶金模型。

RH设备的设计创新

1) 合理的布置设计。整个厂房设计成L型, 两车两工位布置, 合金上料系统和加料系统、真空泵和真空管道布置在南侧。在线真空槽均布置在平台北侧, 是L型的底部,由于采用了将热弯管与真空室可通过液压系统在线分离,真空槽在真空室运输车上、顶枪可旋转设计方案,可实现将真空槽整体移出,此种RH结构布置的创新设计使得设备安置更为合理,节约空间, 真空槽上线和下线方便, 更换真空室的难度与强度大大降低。

2) 快速下料系统。整个下料系统采用合金溜管和水平可逆皮带机搬运设计,整个合金加料搬运过程没有多余路程,至上而下加料,大硅铁真空斗内和小硅铁斗设有称量装置,减少了真空处理过程的硅铁反复称量过程,实现了下料速度和合金微调的完美结合,从而节省了各种合金的加料时间,缩短了处理周期,保证RH处理时间满足铸机高拉速的要求。

3) 采用节能型离线烘烤真空槽方式。离线烘烤装置采用烘烤盖烘烤,这种方式热量损失小,烘烤速度快,并可以设置烘烤曲线,按曲线烘烤,保证了烘烤效果和耐材使用寿命。烘烤完成后可直接吊至处理位进行生产,离线烘烤介质采用转焦煤气、空气(空气+氧气)方式,由于转焦煤气成本低,节约了在线烘烤天然气成本。

4) 采用了高抽气能力低耗能的四级机械真空泵。RH四级机械真空泵额定抽气能力831400 m3/ h,带预抽的情况下,可实现3.5 min以内将真空度抽至50 Pa以下(镇静钢),极限真空度可达20 Pa以下,能耗指标为3.66 元/ t 钢,与原210 t1#RH的蒸汽泵能耗11.7 元/ t钢相比,降低8.04 元/ t钢,节能效果明显。

5) 采用过渡车节省投资。利用过渡车将1台浸渍管维修台车在2套钢包车轨道上实现平移过渡。通过这种方式设计,减少了一套浸渍管维修台车的费用。同时2#RH采用将钢包座在钢包车上,通过一套液压系统控制两套钢包升降装置将钢包车和钢包进行整体顶升,改变原来设计中将钢包座在钢包车框架上。顶升框架和钢包的方式,避免了顶升框架无法落回钢包车上造成钢包倾翻事故的发生,同时为保证钢包车精确定位,采用多种方式进行联合定位方式,保证顶升安全。

从2014年7月热试以来, 设备运行稳定, 故障率低, 达到原设计的各项技术指标,冶炼周期短,可将钢中碳含量脱至10×10-6左右,成功开发了无取向硅钢、汽车用钢等系列钢种。

结束语

该RH真空精炼工程工艺设计合理、技术可靠。大量的生产实践证明所有工艺设备运行状况良好, 处理效果达到国内同行业先进水平。通过该套真空精炼的投产,不仅加大品种结构的调整, 提高高附加值品种钢比例。 而且随着硅钢连退生产线的投产,已经打通硅钢生产全流程工艺,实现了企业战略结构调整。

[1] 王学新. 莱钢炼钢厂2#RH钢液真空精炼装备设计创新与应用. 重型机械, 2010(3): 40-44.

[2] 陆斌, 王宏盛, 王建林. 210 tRH精炼炉脱氢工艺研究与应用. 包钢科技,2012(1): 11-13.