邯钢4#高炉高Zn负荷原料冶炼实践

2015-11-05供稿卢光辉LUGuanghui

供稿|卢光辉 / LU Guang-hui

为增加废物料利用,降低铁前成本,邯钢东区100 m2烧结机中长期配加Zn含量较高的瓦斯灰和炼钢污泥,而邯钢4#高炉(容积为1000 m3)原料结构主要为100 m2烧结机烧结矿,目前在邯钢烧结—炼铁—炼钢这个大的Zn循环中还没有成熟完善的脱Zn体系,而易导致Zn在高炉内闭路循环,造成高炉内Zn负荷升高且富集循环,影响高炉正常生产。随着高Zn负荷料对炉况带来的不利影响,4#高炉通过长期摸索,操作上兼顾边缘和中心两道煤气流,并以活跃炉缸为基础制订排Zn措施,加强炉前出铁质量,保证了高炉长周期稳定顺行,取得较好的技术指标。

有害元素入炉情况

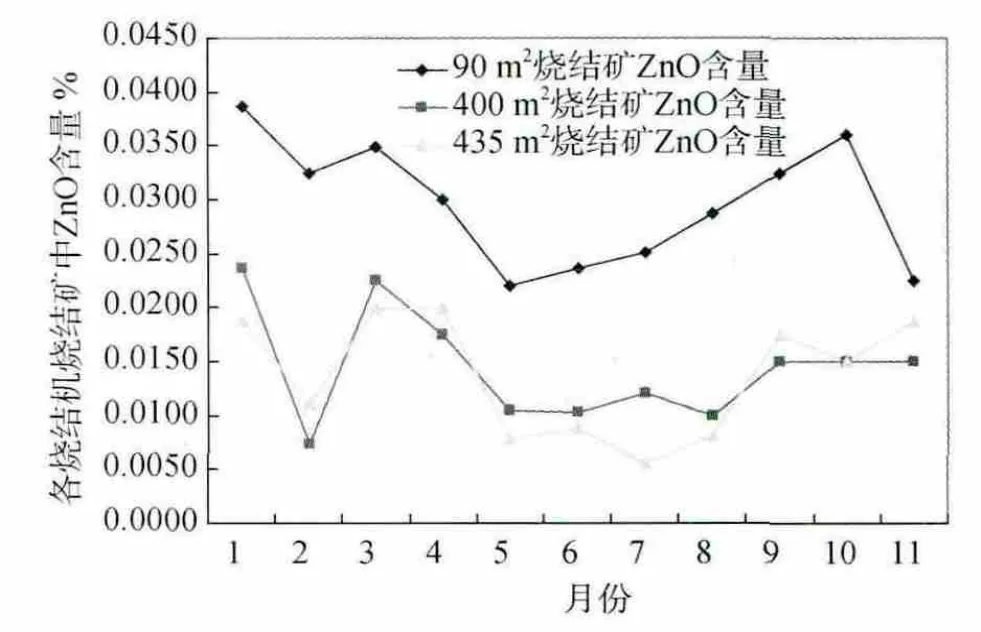

2013年100 m2烧结机烧结矿ZnO带入量平均为0.03%,较其他烧结机高0.016%,且远超业内认可的入炉料含Zn量<0.01%的标准,如图1。

图1 2013年邯钢东区3座烧结机烧结矿中ZnO含量对比

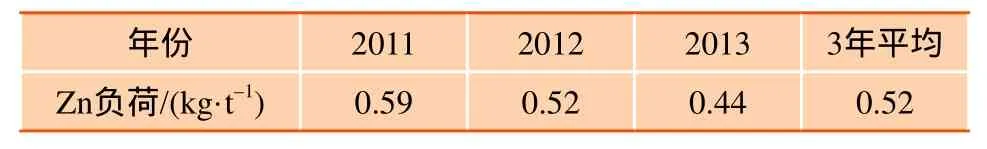

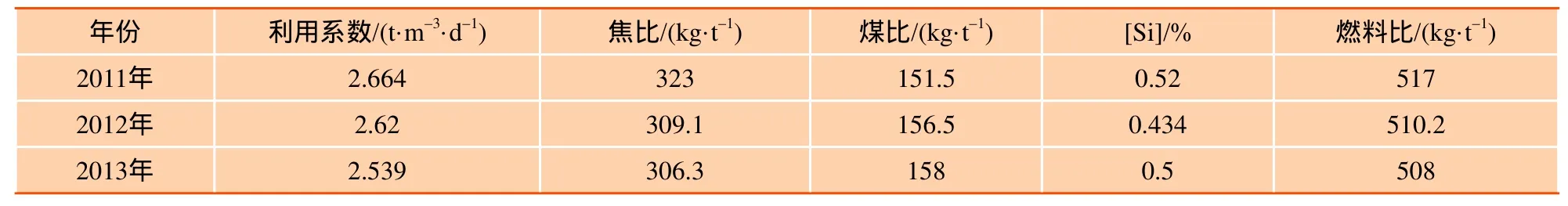

而4#高炉近年来入炉Zn负荷平均在0.52 kg/t以上,见表1。较其他高炉高出0.23 kg/t,这与业内共同认可的Zn负荷小于0.37 kg/t也相差甚远。

表1 近年来4#高炉入炉Zn负荷情况

Zn在高炉内还原机理

众所周知,Zn是一种银白色金属,熔点为419.5℃,沸点为906℃,Zn以ZnS形式存在与矿石中,入炉后分解成氧化物ZnO,随炉料下降,在1000℃以上高温区还原为Zn蒸汽随煤气上升,到炉身中上部氧化为ZnO后,一部分随煤气逸出,另一部分黏附于炉料上下降,还原、气化、富集循环,其结果可使Zn负荷增至20倍以上[1]。

Zn对高炉的影响分析

(1) 造成风口上翘,影响炉况顺行及正常生产。2011年以来4#高炉年因风口上翘而损坏数平均达8个之多,严重影响高炉进风系统安全,甚至造成高炉无计划休风。高炉在休风更换风口时也经常发现风口上翘、变形等问题,严重时还有白色液体流出,经检验分析主要成分为Zn物质。

(2) 在炉喉和炉身中上部形成炉瘤,严重影响高炉顺行。2011年5月后4#高炉炉况恶化,表现为边缘气流不稳,炉内不接受风氧量,高炉一度采取退矿批减负荷,调整装料制度等措施,可效果均不理想。2011年7月份休风降料面时发现炉喉、炉身存在大面积环状结瘤,是导致炉况失常的主要原因,最终炸瘤后,高炉炉况和指标逐步恢复正常。

表2 四高炉风口参数调整情况

高炉排Zn措施

上部煤气流的疏导

若靠以往发展边缘排Zn,一是引起顶温过高,风量不稳,Zn随煤气排出后易堵塞煤气管道;二是发展边缘后煤气利用下降,气流不稳定易引发炉况。若边缘过重,则可能会引起炉墙结厚,破坏顺行局面。因此,高炉需力保边缘和中心两道气流,以利于Zn随煤气排出和防止炉墙结厚。

(1) 确定适宜的焦层厚度和矿批。实践中,高炉通过计算确定炉喉焦层厚度在380~410 mm,矿批29.2 t是适合炉况的,矿批过大软熔带根部过厚,易引起软熔带位置波动,过小则抑制不住边缘气流,不利于排Zn。

(2) 装料制度的调整。布料调整上以矿布到炉喉半径(32°)以外为原则,占炉喉面积的30%到60%,焦碳平铺并控制角差在3.8°以内,高炉装料制度也由逐步演变为。从实际结果看炉内形成了边缘中心两股稳定煤气通路,为排Zn创造了条件。

提高风速和鼓风动能

料柱良好的透液性是排Zn的关键。而减小死焦堆区域是增加中心透液性、提高排Zn能力的关键。4#高炉近年来下部坚持采用高风速、高鼓风动能的思路,增加煤气流速,缩短Zn在高炉内停留时间,同时扩大风口回旋区深度,达到吹透炉缸,活跃炉缸的目的。经计算,高炉风口长度(L)550 mm、风口直径(φ)120 mm时,实际风速达到260 m/s,鼓风动能在8000~9000 kg·m/s较适合炉况。因此实际调整风口布局如表2所示。

调整后所有风口长度均加长到550 mm,并将5个风口直径缩小为110 mm,保证高炉动能稳定在8500 kg·m/s左右,回旋区深度为1.49 m,炉缸活跃,完全满足高炉排Zn冶炼。

改善渣铁流动性,保持炉缸活跃

Zn负荷增加后,造成高炉直接还原增加,炉缸温度下降,炉缸透液性下降。因此适当提高渣铁热量,降低碱度,是改善渣铁流动性、增强排Zn能力的关键。

(1) 提高[Si]含量和渣铁热量。实际操作中,4#高炉通过全关混风大闸保持风温在1180℃以上,富氧率由1.3%提高至3.0%,保证理论燃烧温度在2220~2280℃。从而将[Si]含量控制在0.45%~0.6%,物理热在1480℃以上;

(2) 降低炉渣碱度。实践中4#高炉将二元碱度控制在1.15~1.2,MgO含量控制在9%~12%,Al2O3控制在16%以内,使炉缸保持活跃,高炉抗风险能力大大提高。

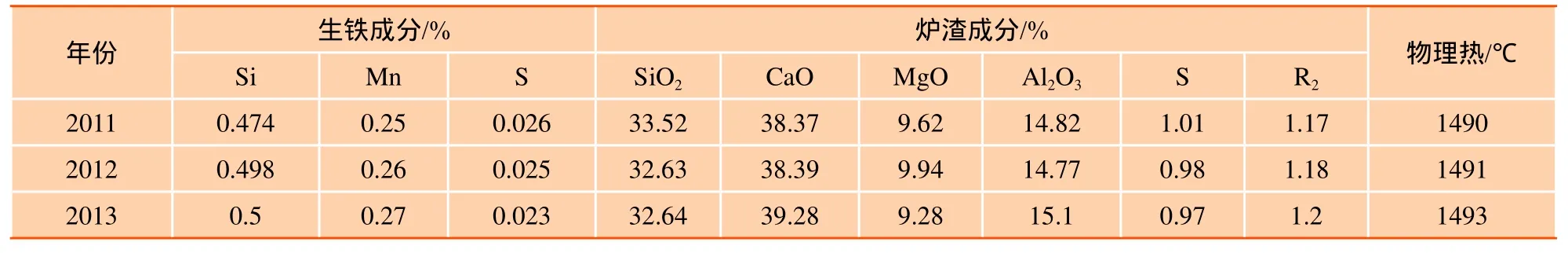

2011年—2013年,4#高炉[Si]含量平均控制在0.49%,铁水物理热达1491℃,炉渣碱度平均控制在1.18,渣铁流动性良好,使炉缸保持活跃,高炉排Zn和抗风险能力大大提高。

表3 2011~2013年高炉生铁和炉渣分析

降低入炉料含粉率

料柱透气性直接影响高炉顺行和排Zn效果,针对降低入炉料含粉率,高炉对所有入炉料振料时间有严格的规定,焦炭保证在300 s以上,烧结矿给料料速延长至20 kg/s以上。另外增加了杂矿仓振筛,给料料速提至25 kg/s以上,确保精料入炉。

提高出铁质量

炉前出铁质量是保证炉况顺行和排Zn的重要途径。由于4#高炉两铁口夹角只有32°,出铁场条件受限,高炉制定了严格操作方针确保出铁质量。

(1) 要求铁口深度大于2300 mm。日常通过与厂家沟通确保炮泥种类与质量稳定,并制定相应标准确保炉前打泥量和打泥压力稳定;

(2) 控制出铁时间在60~80 min。按照标准,每次铁根据[Si]含量、碱度等情况合理选择开口钻头,确保铁水流速在3.2 t/min。

效果

取得的效果见表4。

2013年4#高炉各项经济指标良好,其中焦比306 kg/t,同比2011年降低17 kg/t。煤比158 kg/t,同比升高6.5 kg/t。燃料比508 kg/t,同比下降9 kg/t,取得了良好的效果。

表4 4#高炉2011—2013年指标情况

结语

通过以上措施,有效地控制了Zn对高炉的影响,邯钢4#高炉在实现了长期安全稳定生产的同时,还完成了公司下达的各项指标。

[1] 张寿荣, 于仲洁. 武钢高炉长寿技术. 北京: 冶金工业出版社. 2011:89