优化铣加工制作工艺及设计

2015-11-05张惠来李加余

张惠来 王 忱 李加余

(胜宏科技(惠州)股份有限公司,广东 惠州 516211 )

我们要把钻、铣带格式规定为:均采用Version 1 Format 以方便员工操作和提高生产安全性,加工板面在MI或LOT CARD注明、QAE进行审查,一般情况加工板C/C面朝上,涉及C/S面朝上(兰胶铣板、二钻板等)资料设计需要进行象限转换,确保生产始终用不变的V1象限,生产过程不可随意更改象限。

当前工厂所有钻、铣设备通常右旋转主轴,预钻披锋及毛刺钻、下钻位置、铣板横切槽及所有涉及执行无完全受力区域需要考虑下刀位置及走刀方向。

有关机械加工制作工艺及设计如下:

1 铣板定位孔的设计

当前我公司铣机主轴转速15 kr/min ~ 60 kr/min,标准可钻销钉孔范围是0.90 mm~5.0 mm,为满足特殊产品加工当前已经备有0.8~6.5(mm)销钉、增减级0.05 mm, 销钉孔择优选择(优先选择标准范围内NPTH孔),操作规范以下:

(1)超出设备标准范围0.8 mm小钻头,降低进刀速度方式钻PIN孔。

(2)超出设备标准范围5.05~6.5采用3.2 mm钻头先扩孔方式钻PIN孔。

(3)定位钉的位置设计

对于只有2个定位钉固定的板如图1。

图1

设计是应优先选取上图1中(1)的定位方法,最佳定位方法(1)>(2)>(1)。

(4)为了基板有足够的稳定性:3-4个定位钉固定为最好的固定方法。 多数情况下采用三角隅的定位方式,如图2所示。定位孔应优先选择set边的NPTH孔,并尽可能选出3~4个,以便于固定。

图2

(5)若客户有特殊要求而不得不选取unit内的孔作定位孔时,请遵循以下原则:优先选择远离金连接盘的NPTH孔,若无NPTH孔,则优先选择远离金连接盘的PTH孔,且所选定位孔与铣板路径的距离必须大于定位孔的直径。

2 外形加工进刀方向和补偿的规定

(1)Unit内框加工:顺时钟走刀; Outline外围加工:逆时钟走刀,使用G42右补偿。

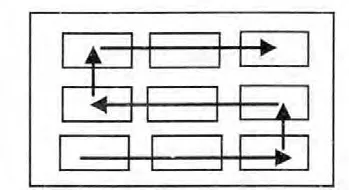

(2)铣外围时各set间走刀方向成蛇形,首尾相接,如图3所示。对于set from outline的四个角,尽量设计成圆角(按客户要求)。

(3)若交货单元尺寸小于150 mm*100 mm,且成品板厚小于1.0 mm,为防止板被吸起而导致铣坏,铣外围时下刀点应选在各set的右上角,且走刀方向应从左到右,由下至上,如图4所示。

(4)为便于尺寸控制,所有铣带中非一次走刀路径均须改为有补偿的铣带。

图3

图4

3 铣刀下刀点位置选择

(1)铣外围时要求下刀和收刀位置各超出成形边约半个铣刀位。

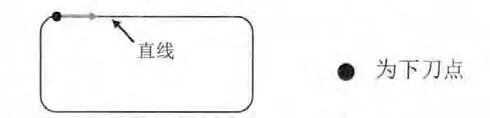

(2)下刀后应先走直线后走圆弧,以免断刀。

(3)NPTH型槽孔的设计:当槽为NPTH,按以下方法加工。

(4)加工槽孔时,下刀后应先走直线后转圆弧(图5),这样可保证孔壁光滑。

图5

4 碎板渣要求

碎片大小需要满足以下两个条件的任何一个,否则需彻底铣尽:(1)碎片≤5 mm圆或长方≤5 mm近长方形;(2)碎片≥40 mm的圆或长方≥40 mm近长方形。

5 特殊R角要求

当产品内R角需特殊管控(例如R≤0.5 mm)执行该R角选刀径参考〈2*(R-0.1MM)〉,即、选用0.8 mm刀直接将R角设计成直角。槽宽≤5.0 mm,执行刀径≤槽宽1/3者,先中间预铣一刀、预铣后最小预留0.1 mm~0.2 mm再精修,此办法为改善狭槽排屑不良。

6 不对称公差

当产品尺寸非正负公差要求,资料设计进行公差均值补偿,(例如mm,直接将中值补偿至±0.05 mm,mm类此补偿方式计算办法(0.1+0.05)/2=0.075 mm,然后进行均衡补偿。同一款板有不同公差要求,针对不同公差需要单独设刀。

7 行单刀要求

对于内槽为一刀过的,当其刀径2.0 mm以下,先选用小一级铣刀预铣一刀,再铣成型,对于≥2.0 mm铣刀,直接一刀成型,为防止下刀爆孔,需要设计预钻孔。

8 金属孔或相切槽成型要求

金属孔或槽加工在蚀刻前设计Ⅱ钻流程,Ⅱ钻孔与需要成型出刀端点相切。所有板内走刀与NPTH槽相切端点,若是出刀端需要设计预钻孔与端点相切,为提升机械加工效率在干膜封孔能力范围内直接将预钻孔设计在Ⅰ钻钻出。

9 毛刺与凹凸避免

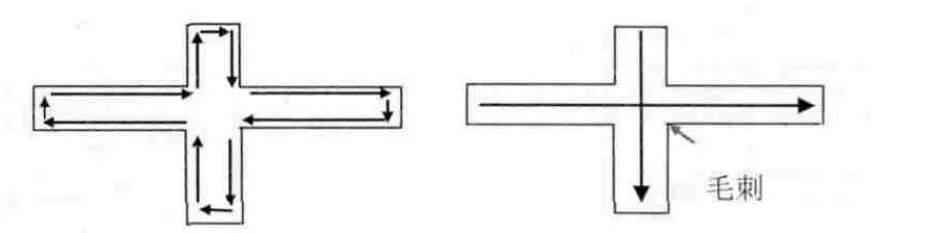

(1)对于封闭的环形走刀路径,尽可能一次走刀完成,如果使用多刀加工完成,则在路径相交处会产生毛刺(图6)。

图6

(2)铣刀在同一直线方向上的两个铣刀位的连接位会凸起,在铣带设计时,第一刀从斜方向下刀,第二刀连接时超出第一刀5 mm ~ 10 mm收刀(图7)。

图7

10 铣刀的选择

(1)对于一般基板外形加工,使用较大直径铣刀可减少板粉和断刀的产生。但由于过大直径的铣刀铣板时板边质量较差,且尺寸不易控制,故建议使用小于或等于2.0 mm的铣刀。

(2)对于板厚小于0.8 mm的铣板,建议使用1.2 mm ~ 1.5 mm的铣刀生产,减小板的受力。

(3)在选择刀具尺寸时,应遵循下列原则:铣刀直径必须小于或等于最小槽宽减去0.2 mm。此最小槽宽是指铣板时内围各成型边围成的闭合区域或外围到Breakaway的最小宽度。

11 行刀顺序合理性

如图8所示,在不需打板碎的情形下,若先将下方的深色区域铣出,再铣上方浅色区域,那么A、B、C三段的受力情况将会不同:铣A、C两段时会受到下方的支持力,B段则由于下方已铣空而不受力。最终,成形边ABC的B段将形成一个凸向深色区域的微小凸起,导致铣边不直。PE在制作铣带资料时,应避免产生此类缺陷。避免的原则是:铣同一条成形边时,铣刀的受力条件应一致。图8中,若先铣浅色区域,再铣深色区域,则各单一成形边加工时的受力条件都是一致的,即可避免铣边不直。

图8

随着机械加工工艺技术水平的不断提高,进一步提高零部件加工企业所生产出来的零部件精度更高,减少零部件生产的不合格率,实现了企业的经济效益,提高零部件生产企业的综合竞争力。